الإجابة المختصرة هي أنه يتم تخصيص أجواء الأفران بدقة للتحكم في التفاعلات الكيميائية على سطح المادة عند درجات حرارة عالية. بدون هذا التحكم، ستفشل عمليات مثل التصلب أو اللحام أو التشطيب بسبب تأثيرات غير مرغوب فيها مثل الأكسدة أو فقدان عناصر السبائك الحرجة من سطح المادة. الجو ليس بيئة سلبية؛ إنه مكون نشط في عملية المعالجة الحرارية.

الفرن البسيط يوفر الحرارة فقط. الفرن الصناعي يوفر مزيجًا من الحرارة وبيئة خاضعة للتحكم الكيميائي. هذا التمييز هو السبب الرئيسي لتخصيص الأجواء: إنها أداة حرجة تستخدم إما لحماية المادة أو لتغيير خصائص سطحها عن قصد.

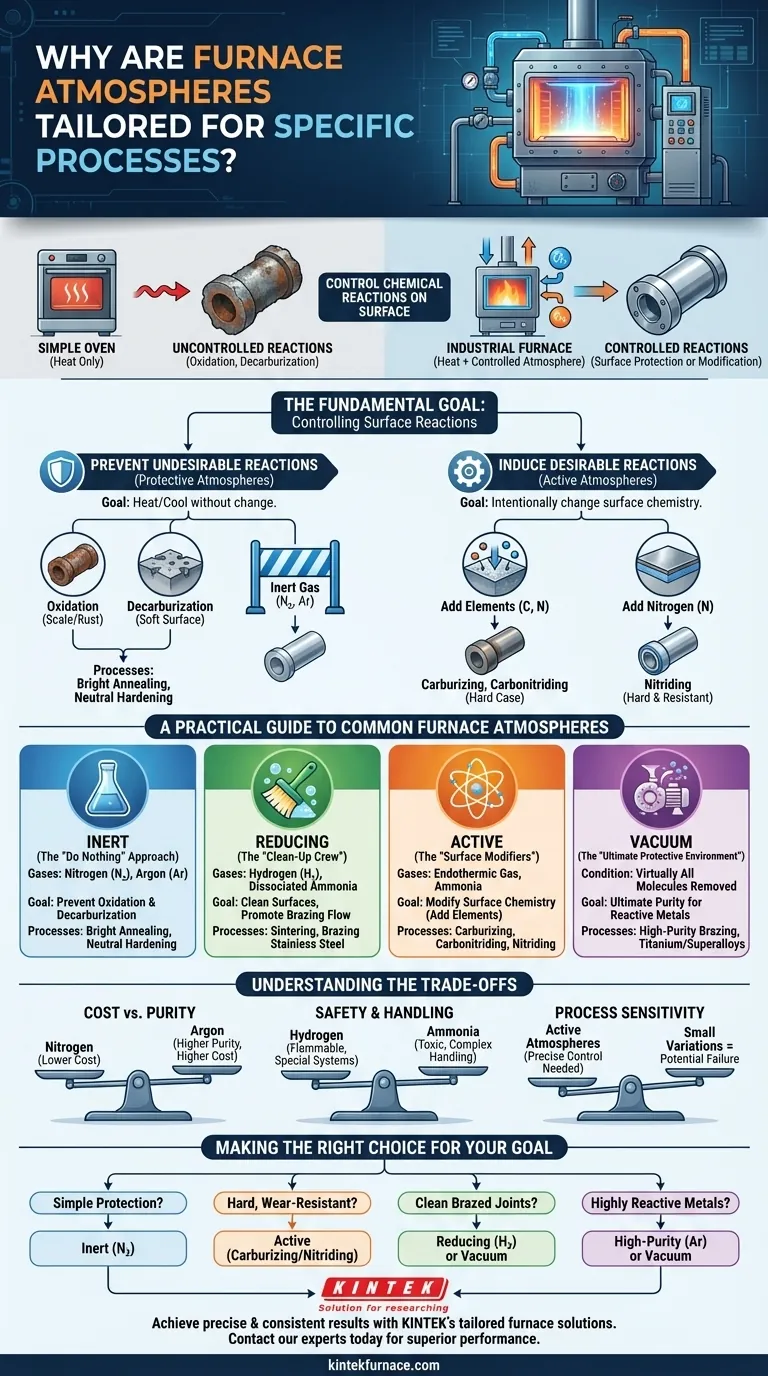

الهدف الأساسي: التحكم في تفاعلات السطح

عند درجات الحرارة العالية الموجودة في الأفران الصناعية، تصبح المواد شديدة التفاعل. الهواء الذي نتنفسه، والذي يتكون تقريبًا من 78٪ نيتروجين و 21٪ أكسجين، مسبب للتآكل بشكل لا يصدق للمعادن الساخنة. الغرض من الجو المتحكم فيه هو استبدال الهواء بمزيج غاز محدد يحدد ما يحدث على سطح الجزء.

منع التفاعلات غير المرغوب فيها (الأجواء الواقية)

بالنسبة للعديد من العمليات، يكون الهدف ببساطة تسخين الجزء وتبريده دون تغييره. الأعداء الرئيسيون هنا هم الأكسدة وإزالة الكربنة.

الأكسدة هي تكوين قشور أو صدأ على سطح المعدن، مما قد يؤدي إلى إفساد تشطيب السطح ودقة الأبعاد. يمنع الجو الخامل الأكسجين من حدوث ذلك.

إزالة الكربنة هي فقدان الكربون من سطح الفولاذ. نظرًا لأن الكربون هو العنصر الأساسي الذي يوفر الصلابة في الفولاذ، فإن فقده يؤدي إلى طبقة سطحية ناعمة وضعيفة تضر بأداء الجزء.

تعتمد عمليات مثل التصلب المحايد و التلدين الساطع على أجواء واقية مثل النيتروجين أو الأرجون لمنع كلتا هاتين التفاعلين، مما يضمن خروج الجزء من الفرن بنفس كيمياء السطح التي كان عليها عند دخوله.

تحفيز التفاعلات المرغوب فيها (الأجواء النشطة)

في حالات أخرى، يكون الهدف هو تغيير كيمياء السطح عن قصد لتعزيز خصائص المادة. هنا، يصبح الجو مشاركًا نشطًا، حيث يمنح عناصر لسطح الجزء.

الكربنة والكربنة النيتروجينية تستخدم أجواء غنية بالكربون والنيتروجين. تنتشر هذه العناصر في سطح أجزاء الفولاذ، مما يخلق "طبقة" صلبة جدًا ومقاومة للتآكل فوق قلب أكثر نعومة وصلابة.

النيترة تستخدم جوًا غنيًا بالنيتروجين، مشتق عادة من الأمونيا، لإنشاء سطح صلب للغاية يتمتع أيضًا بمقاومة ممتازة للتآكل.

دليل عملي لأجواء الأفران الشائعة

الأهداف المختلفة تتطلب خلطات غاز مختلفة. يعتمد الاختيار بالكامل على التفاعل المطلوب - أو عدمه - بين الغاز والمادة.

الأجواء الخاملة: نهج "عدم فعل شيء"

الهدف من الجو الخامل هو أن يكون غير تفاعلي تمامًا. إنه يعمل كبطانية واقية بسيطة.

- الغازات الشائعة: نيتروجين (N₂)، أرجون (Ar)

- الاستخدام الأساسي: منع الأكسدة وإزالة الكربنة.

- العمليات النموذجية: التلدين الساطع، التصلب المحايد للفولاذ الأدوات.

الأجواء المختزلة: "طاقم التنظيف"

الجو المختزل لا يمنع الأكسدة فحسب، بل يمكنه أيضًا إزالة أكاسيد السطح الخفيفة الموجودة بنشاط.

- الغازات الشائعة: هيدروجين (H₂)، أمونيا متحللة (H₂ + N₂)

- الاستخدام الأساسي: تنظيف الأسطح وتعزيز تدفق سبائك اللحام.

- العمليات النموذجية: تلبيد مساحيق المعادن، لحام الفولاذ المقاوم للصدأ.

الأجواء النشطة: "معدلات السطح"

تم تصميم هذه الأجواء لإضافة عناصر محددة إلى سطح المادة لتعزيز خصائصها.

- الغازات الشائعة: غاز داخلي (للكربنة)، أمونيا (للنيترة).

- الاستخدام الأساسي: تصلب طبقة الفولاذ لتحسين مقاومة التآكل والإجهاد.

- العمليات النموذجية: الكربنة النيتروجينية، النيترة الغازية.

الفراغ: البيئة الواقية النهائية

الفراغ ليس غازًا، ولكنه يعمل كجو خامل نهائي عن طريق إزالة جميع الجزيئات تقريبًا التي يمكن أن تتفاعل مع الجزء.

- الاستخدام الأساسي: معالجة المواد شديدة الحساسية أو التفاعلية حيث لا يمكن قبول حتى الشوائب الضئيلة.

- العمليات النموذجية: لحام عالي النقاء، معالجة حرارية للتيتانيوم أو السبائك الفائقة.

فهم المقايضات

اختيار الجو لا يتعلق بالكيمياء فقط؛ بل يتضمن موازنة التكلفة والسلامة ومتطلبات العملية.

التكلفة مقابل النقاء

النيتروجين هو الغاز الخامل الأكثر شيوعًا لأنه غير مكلف نسبيًا. يوفر الأرجون حماية فائقة للمعادن شديدة التفاعل ولكنه يأتي بتكلفة أعلى بكثير.

السلامة والمناولة

الهيدروجين عامل مختزل ممتاز، ولكنه قابل للاشتعال بشدة ويتطلب أنظمة سلامة متخصصة. الأمونيا، المستخدمة في النيترة، سامة. تضيف هذه العوامل تعقيدًا وتكلفة إلى تصميم المعدات والمرافق.

حساسية العملية

تتطلب الأجواء النشطة مثل تلك المستخدمة في الكربنة تحكمًا دقيقًا للغاية. يمكن أن تؤدي الاختلافات الصغيرة في تركيبة الغاز أو درجة الحرارة أو الوقت إلى تغيير كبير في صلابة السطح النهائية وعمق الطبقة، مما قد يؤدي إلى إتلاف دفعة الأجزاء بأكملها.

اتخاذ القرار الصحيح لهدفك

اختيارك للجو هو وظيفة مباشرة لما تحتاج إلى تحقيقه عند درجات حرارة عالية.

- إذا كان تركيزك الأساسي هو الحماية البسيطة ضد القشور: الجو الخامل بالنيتروجين هو الخيار الأكثر شيوعًا وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو إنشاء سطح صلب ومقاوم للتآكل: يلزم وجود جو نشط للكربنة أو النيترة.

- إذا كان تركيزك الأساسي هو إنشاء وصلات لحام نظيفة وقوية: يلزم وجود جو هيدروجين مختزل أو فراغ لضمان تدفق السبائك المناسب.

- إذا كان تركيزك الأساسي هو معالجة المعادن شديدة التفاعل أو الغريبة: جو أرجون عالي النقاء أو فراغ عميق ضروري لمنع التلوث.

في النهاية، يعد تخصيص جو الفرن مطلبًا أساسيًا لتحقيق نتائج متسقة وقابلة للتنبؤ في علم المعادن الحديث.

جدول ملخص:

| نوع الجو | الهدف الأساسي | الغازات الشائعة | العمليات النموذجية |

|---|---|---|---|

| خامل | منع التفاعلات (الحماية) | نيتروجين (N₂)، أرجون (Ar) | التلدين الساطع، التصلب المحايد |

| مختزل | التنظيف ومنع الأكسدة | هيدروجين (H₂)، أمونيا متحللة | التلبيد، اللحام |

| نشط | تعديل كيمياء السطح | غاز داخلي، أمونيا (NH₃) | الكربنة، النيترة |

| فراغ | نقاء وحماية نهائية | (إزالة الغاز شبه الكاملة) | لحام عالي النقاء، سبائك التيتانيوم |

حقق نتائج دقيقة ومتسقة في مختبرك. الجو المناسب للفرن هو مفتاح نجاح عمليتك. في KINTEK، نستفيد من خبرتنا العميقة في المعالجة الحرارية وقدرات التصنيع الداخلية القوية لتوفير حلول أفران متقدمة - بما في ذلك أفران الغلاف، والأنابيب، والفراغ، والأجواء، وأنظمة CVD/PECVD - مخصصة تمامًا لمتطلباتك الفريدة. تضمن قدرتنا القوية على التخصيص العميق تحسين الفرن ونظام التحكم في جوه للمواد والأهداف المحددة الخاصة بك. دعنا نناقش تطبيقك – اتصل بخبرائنا اليوم للحصول على حل يوفر أداءً وموثوقية فائقة.

دليل مرئي

المنتجات ذات الصلة

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هو فرن المuffle ذو حماية الغلاف الجوي؟ إطلاق العنان للمعالجة الحرارية الدقيقة في البيئات الخاضعة للرقابة

- ما هو استخدام تقنية الغاز الخامل في أفران التفريغ ذات درجة الحرارة العالية؟ حماية المواد وتسريع التبريد

- ما هي الغازات الخاملة الأساسية المستخدمة في أفران التفريغ؟ قم بتحسين عملية المعالجة الحرارية الخاصة بك

- كيف يحافظ نظام التحكم في تدفق الغاز المختلط على الاستقرار أثناء النتردة في درجات الحرارة العالية؟ نسب الغاز الدقيقة

- ما هي بعض التطبيقات المحددة لأفران الغلاف الجوي في صناعة السيراميك؟ تعزيز النقاء والأداء