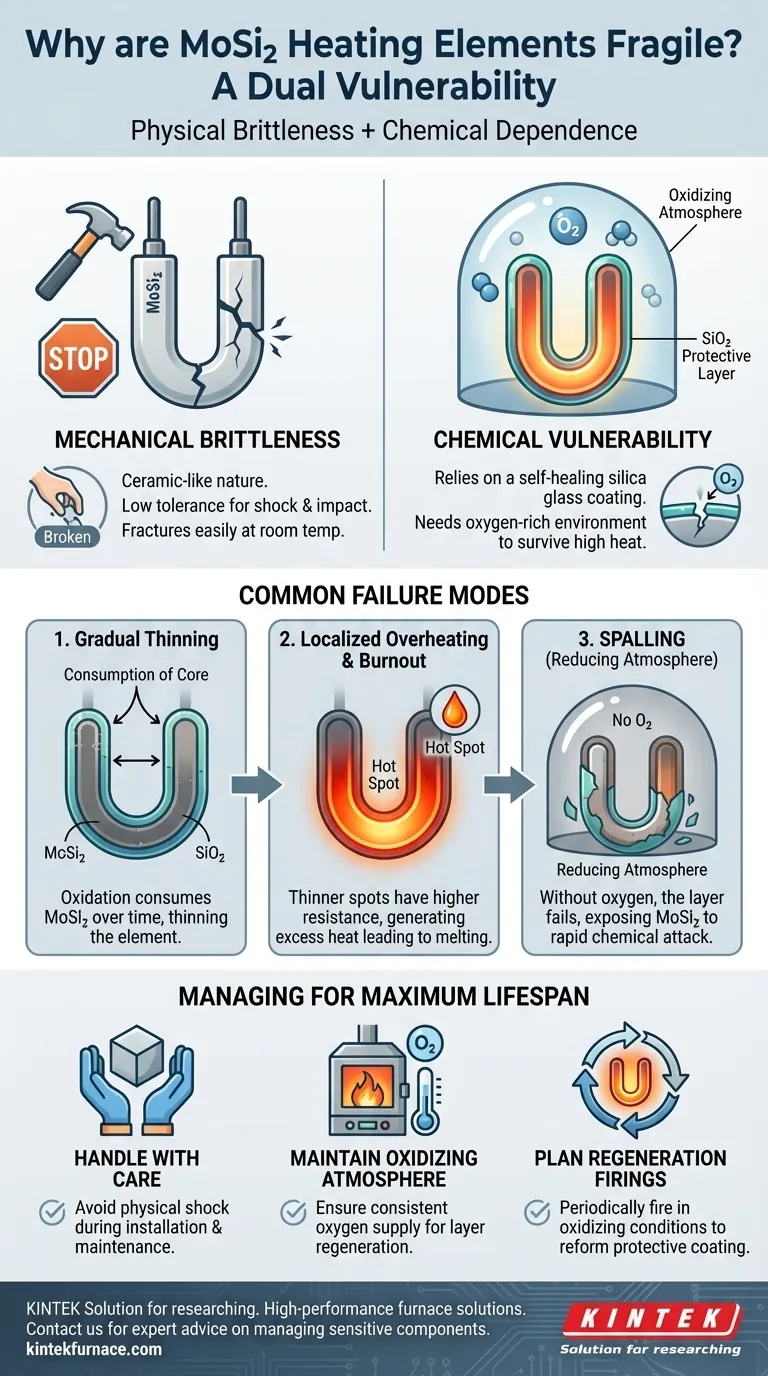

على الرغم من مظهرها القوي، تعتبر عناصر التسخين من ثنائي سيليسيد الموليبدينوم (MoSi₂) هشة بسبب هشاشتها المتأصلة ومقاومتها المنخفضة للصدمات الميكانيكية. ومع ذلك، فإن هذه الهشاشة الفيزيائية ليست سوى جانب واحد؛ فضعفها التشغيلي غالبًا ما ينبع من التدهور الكيميائي، حيث تتعرض الطبقة السطحية الواقية التي تسمح لها بالعمل في درجات حرارة عالية للخطر، مما يؤدي إلى ترققها وفشلها في النهاية.

يصف مصطلح "هش" لعناصر MoSi₂ ضعفًا مزدوجًا. فهي هشة ماديًا وتعتمد كيميائيًا على بيئة تشغيل محددة للحفاظ على الطبقة الزجاجية ذاتية الشفاء التي تحميها من التدمير الذاتي السريع في درجات الحرارة القصوى.

وجهان لهشاشة MoSi₂

هشاشة عنصر MoSi₂ ليست مسألة بسيطة تتعلق بسهولة الكسر. إنها تفاعل معقد بين خصائصه الفيزيائية وسلوكه الكيميائي في درجات الحرارة العالية.

الضعف الميكانيكي

تمتلك عناصر MoSi₂ طبيعة شبيهة بالسيراميك. ومثل العديد من السيراميك المتقدم، تتمتع بقوة عالية في درجات الحرارة العالية ولكنها هشة في درجة حرارة الغرفة.

وهذا يعني أن لديها قدرة تحمل منخفضة جدًا للصدمات الميكانيكية. يمكن أن يؤدي سقوط عنصر أو تعريضه لصدمات حادة أثناء التركيب أو صيانة الفرن إلى كسره بسهولة.

الضعف الكيميائي: الطبقة الواقية

السبب الذي يجعل عناصر MoSi₂ قادرة على العمل في درجات حرارة عالية بشكل لا يصدق هو تكوين طبقة رقيقة واقية من السيليكا النقية (SiO₂)، وهي في الأساس طبقة زجاجية.

تتكون هذه الطبقة على سطح العنصر في جو مؤكسد (بيئة غنية بالأكسجين). وهي تعمل كحاجز، وتمنع مادة MoSi₂ الأساسية من الأكسدة السريعة والاحتراق.

طبقة SiO₂ هذه ذاتية الشفاء. إذا حدث تشقق أو عيب، تتفاعل MoSi₂ المكشوفة مع الأكسجين في الفرن لتكوين سيليكا جديدة، مما يؤدي إلى "شفاء" الخرق بفعالية.

شرح أنماط الفشل الشائعة

يعد فهم كيفية فشل هذه العناصر أمرًا أساسيًا لإطالة عمر خدمتها. نادرًا ما يكون الفشل حدثًا مفاجئًا ولكنه نتيجة لعملية تدريجية.

الترقق التدريجي من الأكسدة

حتى في الظروف المثالية، فإن التكوين المستمر وتجديد طبقة SiO₂ يستهلك ببطء مادة MoSi₂ الأساسية.

على مدار مئات أو آلاف الساعات، تتسبب هذه العملية في أن يصبح العنصر أرق تدريجيًا.

الاحترار الزائد الموضعي والاحتراق

مع ترقق العنصر، تزداد مقاومته الكهربائية في تلك المنطقة. وتتسبب هذه المقاومة المتزايدة في أن يولد الجزء الأرق حرارة أكبر من بقية العنصر.

في النهاية، يصبح هذا الجزء رقيقًا وساخنًا جدًا بحيث تتجاوز كثافة الطاقة، مما يؤدي إلى ذوبان موضعي واحتراق. يمكن ملاحظة ذلك أحيانًا على شكل نسيج "قشر البرتقال" على سطح العنصر بسبب نمو الحبيبات قبل الفشل.

التكسر في الأجواء المختزلة

يحدث أخطر فشل كيميائي في جو مختزل (بيئة تفتقر إلى الأكسجين الكافي). بدون الأكسجين، لا يمكن للعنصر تكوين طبقة SiO₂ واقية جديدة.

إذا تعرضت الطبقة الموجودة للتلف، يتعرض العنصر ويمكن أن يتعرض لهجوم من جو الفرن، وهي عملية تعرف باسم التكسر. وهذا يؤدي إلى تدهور سريع وفشل مبكر.

فهم المفاضلات

يتضمن استخدام عناصر MoSi₂ قبول سلسلة من المفاضلات الحاسمة التي تحدد كيفية إدارتها.

الأداء العالي مقابل الحساسية البيئية

توفر MoSi₂ أداءً استثنائيًا في درجات حرارة عالية جدًا، وهي ميزتها الأساسية. والمفاضلة هي اعتمادها الكامل على بيئة كيميائية محددة وغنية بالأكسجين للبقاء على قيد الحياة.

العمر الطويل مقابل التدهور التدريجي

تشتهر هذه العناصر بعمر خدمتها الطويل، لكن هذا العمر الافتراضي ليس غير مشروط. فهو يفترض الإدارة الصحيحة لجو الفرن ويقر بأن العنصر هو جزء مستهلك يتدهور دائمًا ببطء.

الضعف مقابل قابلية الخدمة

على الرغم من هشاشة العناصر، إلا أنها مصممة بشكل فريد لسهولة الخدمة. تسمح العديد من الأفران باستبدال عنصر MoSi₂ الفاشل أثناء سخونة الفرن، مما يقلل من وقت التوقف عن الإنتاج. تساعد هذه الميزة العملية في التصميم على تعويض مخاطر الفشل.

إدارة عناصر MoSi₂ لتحقيق أقصى عمر افتراضي

يجب أن تتناول استراتيجيتك التشغيلية هذه الأنماط الفاشلة بشكل مباشر لزيادة عائد استثمارك إلى أقصى حد. من خلال فهم طبيعة هشاشتها، يمكنك تنفيذ إجراءات للتخفيف منها.

- إذا كان تركيزك الأساسي هو منع الصدمات الميكانيكية: تعامل مع العناصر بعناية فائقة أثناء التركيب وتجنب أي تأثير مادي على الفرن أثناء التشغيل.

- إذا كان تركيزك الأساسي هو زيادة عمر العنصر إلى أقصى حد: حافظ على جو مؤكسد باستمرار داخل الفرن لدعم الصحة المستمرة لطبقة SiO₂ الواقية.

- إذا كان يجب عليك العمل في جو مختزل: خطط لعمليات "تجديد" دورية في بيئة مؤكسدة عند درجات حرارة عالية "لشفاء" العناصر عن طريق إعادة تشكيل طبقاتها الواقية.

إن فهم هذا التوازن بين المرونة الكيميائية والمتطلبات التشغيلية هو المفتاح لإطلاق العنان للإمكانات الكاملة لهذه المكونات عالية الأداء.

جدول الملخص:

| نوع الهشاشة | الخصائص الرئيسية | أنماط الفشل الشائعة |

|---|---|---|

| الضعف الميكانيكي | قدرة تحمل منخفضة للصدمات، عرضة للكسر من الصدمات | تلف أثناء التركيب، صدمة مادية |

| الضعف الكيميائي | يعتمد على طبقة SiO₂ الواقية في الأجواء المؤكسدة | ترقق تدريجي، احترار موضعي زائد، تكسر في الأجواء المختزلة |

عزز أداء وعمر عملياتك ذات درجات الحرارة العالية إلى أقصى حد باستخدام حلول الأفران المتقدمة من KINTEK.

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختلف المختبرات حلول أفران متقدمة لدرجات الحرارة العالية. يكتمل خط إنتاجنا، الذي يشمل أفران الكتم، والأنابيب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة - خاصة عند إدارة المكونات الحساسة مثل عناصر التسخين من MoSi₂.

اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تعزز كفاءة وموثوقية مختبرك!

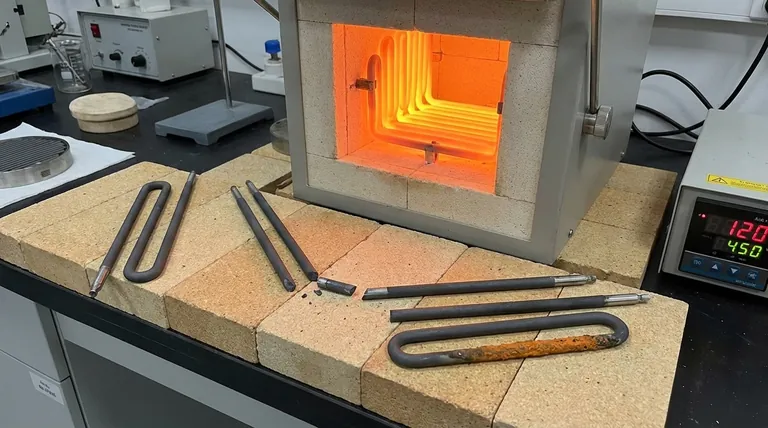

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي