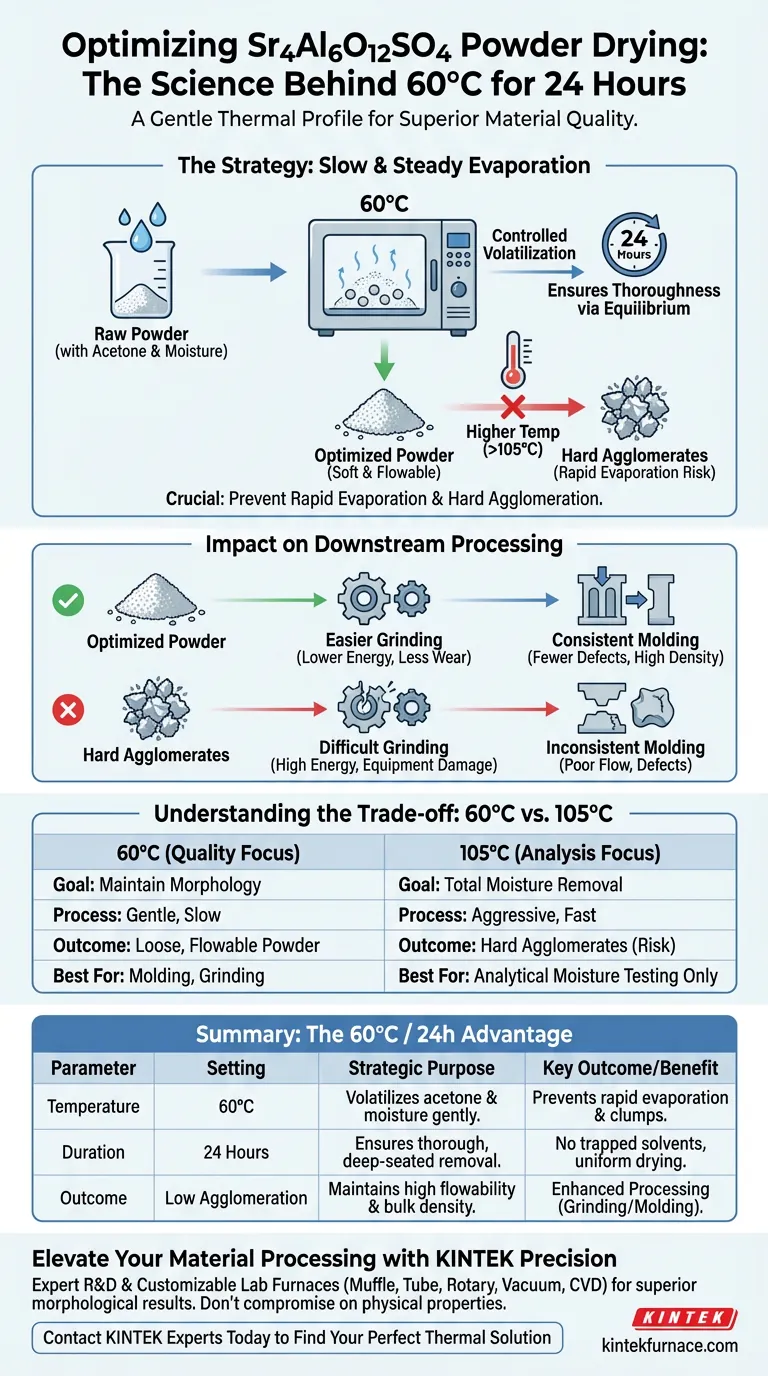

الغرض الأساسي من دورة التجفيف عند 60 درجة مئوية لمدة 24 ساعة هو إزالة مذيبات الأسيتون والرطوبة الممتصة تمامًا دون الإضرار بالبنية الفيزيائية للمسحوق. تم تصميم ملف الحرارة هذا ليكون معالجة لطيفة ومنخفضة الحرارة بدلاً من مرحلة تجفيف قوية.

من خلال إعطاء الأولوية لمعدل تبخر بطيء على السرعة، تمنع هذه العملية تكوين تكتلات صلبة. هذا يضمن احتفاظ مسحوق Sr4Al6O12SO4 بقابلية التدفق العالية والكثافة الظاهرية اللازمة للمعالجة اللاحقة الناجحة.

الاستراتيجية وراء التجفيف بدرجة حرارة منخفضة

لفهم سبب استخدام هذا البروتوكول المحدد، يجب على المرء النظر إلى ما هو أبعد من مجرد إزالة الرطوبة والنظر في آليات تكوين الجسيمات.

استهداف المكونات المتطايرة

تتضمن مرحلة تحضير Sr4Al6O12SO4 خلط المذيبات، وتحديداً الأسيتون، بالإضافة إلى الرطوبة العرضية.

تعتبر درجة حرارة 60 درجة مئوية كافية لتحويل هذه المكونات إلى بخار بشكل فعال بمرور الوقت.

منع العيوب الهيكلية

المتغير الحاسم هنا هو معدل التبخر.

إذا تم رفع درجة الحرارة بشكل كبير لتسريع العملية، فإن الرطوبة والمذيبات سوف تتبخر بسرعة.

غالبًا ما يتسبب هذا الخروج السريع للمواد المتطايرة في تقارب الجسيمات بإحكام، مما يؤدي إلى تكتل صلب.

ضمان الشمولية

يُعوض طول المدة الممتدة البالغة 24 ساعة عن درجة الحرارة المنخفضة.

هذا يخلق عملية تجفيف ثابتة مدفوعة بالتوازن تزيل آثار المذيبات العميقة التي قد تحبسها دفعة ساخنة أقصر داخل قشرة خارجية صلبة.

التأثير على المعالجة اللاحقة

تحدد جودة مرحلة التجفيف بشكل مباشر نجاح خطوات التصنيع اللاحقة.

التحسين للطحن

نظرًا لأن المعالجة بالحرارة المنخفضة تمنع تكون الكتل الصلبة، فإن المادة الناتجة تكون أكثر نعومة وتوحيدًا.

هذا يجعل المسحوق أسهل بكثير في الطحن، مما يقلل من استهلاك الطاقة وتآكل المعدات.

تسهيل التشكيل

قابلية التدفق والكثافة الظاهرية هما خاصيتان يتم الحفاظ عليهما بهذه الطريقة اللطيفة للتجفيف.

عندما يتدفق المسحوق بحرية ويتراص بكثافة، فإنه يملأ القوالب بشكل أكثر اتساقًا، مما يؤدي إلى عدد أقل من العيوب في الجزء المشكل النهائي.

فهم المقايضات

من الشائع في الصناعات الأخرى استخدام درجات حرارة أعلى للتجفيف، ولكن هذه القواعد لا تنطبق هنا.

مقارنة 60 درجة مئوية مقابل 105 درجة مئوية

بروتوكولات التجفيف القياسية - مثل تلك المستخدمة لعينات الوقود - غالبًا ما تستخدم أفرانًا مضبوطة على 105 درجة مئوية.

في تلك السياقات، يكون الهدف هو الإزالة المطلقة للرطوبة الفيزيائية لمنع التفاعلات الماصة للحرارة أثناء تجارب الاحتراق ذات درجات الحرارة العالية.

خطر الحرارة العالية

ومع ذلك، فإن تطبيق معيار 105 درجة مئوية هذا على Sr4Al6O12SO4 سيكون على الأرجح ضارًا.

في حين أنه سيجفف المسحوق بشكل أسرع، فإن الحرارة الشديدة ستؤدي إلى تسريع التبخر المذكور سابقًا، مما يضحي بالجودة المورفولوجية للمسحوق من أجل السرعة.

اتخاذ القرار الصحيح لهدفك

عند تحديد معلمات التجفيف الخاصة بك، يجب عليك مواءمة درجة الحرارة مع متطلبات المواد الخاصة بك.

- إذا كان تركيزك الأساسي هو جودة المسحوق: التزم بـ 60 درجة مئوية لمدة 24 ساعة لضمان إزالة الأسيتون مع الحفاظ على بنية فضفاضة وقابلة للتدفق للتشكيل.

- إذا كان تركيزك الأساسي هو قياس الرطوبة التحليلي: استخدم 105 درجة مئوية (كما هو موضح في تحليل الوقود) فقط إذا كنت تختبر محتوى الرطوبة الإجمالي ولا تنوي استخدام العينة لمزيد من التشكيل أو التشكيل.

في النهاية، تعد دورة 60 درجة مئوية استثمارًا في خصائص التعامل الفيزيائي للمادة، مما يضمن بقاء المسحوق قابلاً للتشغيل لبقية خط الإنتاج.

جدول ملخص:

| المعلمة | الإعداد | الغرض الاستراتيجي |

|---|---|---|

| درجة الحرارة | 60 درجة مئوية | يحول الأسيتون والرطوبة إلى بخار دون إحداث تبخر سريع. |

| المدة | 24 ساعة | يضمن الإزالة الكاملة للمذيبات العميقة عبر التوازن. |

| النتيجة الرئيسية | تكتل منخفض | يمنع تكون الكتل الصلبة، مع الحفاظ على قابلية تدفق عالية وكثافة ظاهرية. |

| الفائدة | تحسين المعالجة | طحن أسهل وملء قوالب أكثر اتساقًا للأجزاء النهائية. |

ارتقِ بمعالجة المواد الخاصة بك مع KINTEK

التحكم الحراري الدقيق هو الفرق بين مسحوق عالي الجودة ودُفعة فاشلة. بدعم من البحث والتطوير والتصنيع المتخصص، تقدم KINTEK مجموعة شاملة من أفران المختبرات عالية الحرارة - بما في ذلك أنظمة الأفران، والأنابيب، والدوارة، والفراغية، و CVD - وكلها قابلة للتخصيص بالكامل لتلبية متطلبات التجفيف والتلبيد الفريدة الخاصة بك.

سواء كنت تقوم بمعالجة Sr4Al6O12SO4 أو تطوير سيراميك متقدم جديد، فإن معداتنا تضمن توزيع الحرارة المستقر والمتساوي اللازم للحصول على نتائج مورفولوجية فائقة. لا تساوم على الخصائص الفيزيائية لمادتك.

اتصل بخبراء KINTEK اليوم للعثور على حل الحرارة المثالي لديك

دليل مرئي

المراجع

- José A. Rodríguez‐García, Enrique Rocha‐Rangel. Chemical Interaction between the Sr4Al6O12SO4 Ceramic Substrate and Al–Si Alloys. DOI: 10.3390/eng5010025

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1200 ℃ فرن فرن فرن دثر للمختبر

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- ما هو الغرض الأساسي من التجفيف والتكليس في المعالجة المسبقة لخام النيكل اللاتريتي؟ حسّن كفاءة صهرك

- ما هي الوظيفة المحددة لفرن المختبر ذي درجة الحرارة العالية أثناء تنشيط المحفزات القائمة على الكاولين؟

- لماذا يتطلب مطاط السيليكون الموصل عالي الفينيل الفلكنة الثانوية؟ دليل الاستقرار الأساسي

- ما هي أهمية عملية التلدين عند درجة حرارة 220 درجة مئوية؟ إطلاق تصنيع أغشية رقيقة مضادة للبيروفسكايت عالية النقاء

- ما هي وظيفة المفاعل عالي الضغط في SHS؟ تحسين توليف كربيد التنجستن بدقة

- لماذا يعد التحكم الدقيق في درجة الحرارة ضروريًا في الأفران عالية الحرارة لسبائك VN؟ إتقان مفتاح الطور الحراري

- لماذا يتم استخدام غرفة تفاعل ذات درجة حرارة عالية مع شريط بلاتيني لتحليل حيود الأشعة السينية في الموقع لخامس أكسيد الحديد والكالسيوم؟

- كيف يختلف المبخر الدوار وفرن التجفيف بدرجة حرارة ثابتة؟ تحسين تحضير عينات الدبال