باختصار، يعد معامل التمدد المنخفض مفيدًا لعناصر التسخين المصنوعة من الجرافيت لأنه يضمن احتفاظها بشكلها وسلامتها الهيكلية عند تعرضها لتغيرات شديدة في درجات الحرارة. يمنع هذا الاستقرار الأبعاد الإجهاد الميكانيكي والتشقق والفشل المبكر، مما يؤدي إلى عمر خدمة أطول وأكثر موثوقية.

المشكلة الأساسية ليست مجرد التمدد، بل الإجهاد المتكرر الناتج عن الدورات الحرارية. إن معامل التمدد الحراري (CTE) المنخفض يجعل المادة مقاومة لهذا الإجهاد، مما يترجم مباشرة إلى موثوقية وعمر أطول لعنصر التسخين.

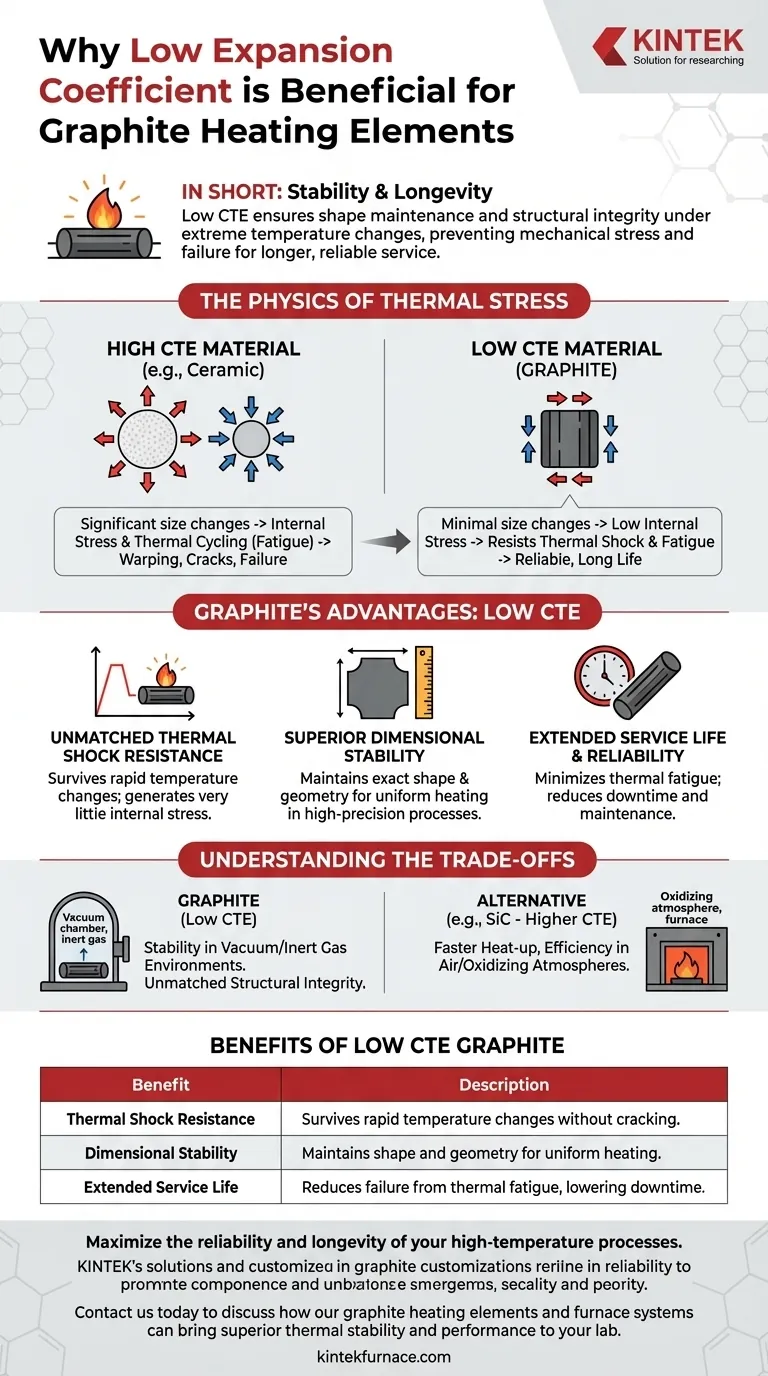

فيزياء الإجهاد الحراري

تخضع عناصر التسخين، بحكم طبيعتها، لتغيرات مستمرة وغالبًا ما تكون سريعة في درجات الحرارة. يعد فهم كيفية تفاعل المواد مع هذا الأمر أمرًا أساسيًا لتصميم نظام موثوق.

ما هو التمدد الحراري؟

تتمدد جميع المواد تقريبًا عند تسخينها وتنكمش عند تبريدها. إن معامل التمدد الحراري (CTE) هو القياس المحدد لمدى تغير حجم المادة لكل درجة من درجات الحرارة المتغيرة.

المادة ذات معامل التمدد الحراري المرتفع (CTE) ستشهد تغيرات كبيرة في الحجم، في حين أن المادة ذات معامل التمدد الحراري المنخفض (CTE)، مثل الجرافيت، ستتغير قليلاً جدًا.

مشكلة التمدد: الإجهاد الداخلي

عندما يتمدد عنصر التسخين، يمكن أن تكون حركته مقيدة بالهيكل المحيط أو حتى بالأجزاء الأكثر برودة من العنصر نفسه. يخلق هذا المقاومة للتمدد الحر يولد إجهادًا ميكانيكيًا داخليًا هائلاً.

عندما يبرد العنصر، فإنه ينكمش، مما يخلق إجهاد شد. تُعرف هذه الدورة المستمرة من الدفع والسحب باسم الدورة الحرارية.

كيف تؤدي الدورة الحرارية إلى الفشل

هذا الإجهاد المتكرر هو شكل من أشكال التعب الميكانيكي. فكر في ثني مشبك ورق ذهابًا وإيابًا؛ على الرغم من أن كل ثنية صغيرة، إلا أن الإجهاد المتكرر يتسبب في النهاية في إضعافه وكسره.

بالنسبة لعنصر التسخين ذي معامل التمدد الحراري المرتفع، فإن كل دورة تسخين وتبريد تشبه أحد تلك الانحناءات. بمرور الوقت، يؤدي هذا التعب إلى تشقق مجهري ينمو حتى يتشوه العنصر أو يتغير شكله أو يفشل تمامًا.

لماذا يعتبر معامل التمدد الحراري المنخفض للجرافيت ميزة حاسمة

إن معامل التمدد الحراري المنخفض للغاية، والقريب من الصفر، للجرافيت هو أحد أهم خصائصه للتطبيقات ذات درجات الحرارة العالية. وهذا يخفف بشكل مباشر من الآثار المدمرة للإجهاد الحراري.

مقاومة لا مثيل لها للصدمة الحرارية

تحدث الصدمة الحرارية عندما يتعرض المادة لتغير سريع جدًا في درجة الحرارة. نظرًا لأن الجرافيت يتمدد أو ينكمش بالكاد، فإنه يولد القليل جدًا من الإجهاد الداخلي، مما يسمح له بالبقاء على قيد الحياة في الصدمات الحرارية الشديدة التي قد تحطم مواد أخرى مثل السيراميك.

استقرار أبعاد فائق

في العمليات عالية الدقة مثل تصنيع أشباه الموصلات أو نمو البلورات، يعد الشكل والموضع الدقيقان لعنصر التسخين أمرًا بالغ الأهمية لتوزيع الحرارة المتجانس. يضمن معامل التمدد الحراري المنخفض للجرافيت أن العنصر لا يتشوه أو يغير شكله، مما يحافظ على اتساق العملية وجودتها.

إطالة عمر الخدمة والموثوقية

الفائدة النهائية هي عنصر تسخين يدوم أطول ويمكن التنبؤ به. من خلال تقليل آلية الفشل الأساسية للتعب الحراري، تقلل عناصر الجرافيت من التوقف المكلف والصيانة ودورات الاستبدال، خاصة في التطبيقات التي تنطوي على آلاف الدورات الحرارية.

فهم المفاضلات

في حين أن معامل التمدد الحراري المنخفض يمنح الجرافيت ميزة هائلة في الاستقرار الحراري، لا يوجد مادة مثالية لكل موقف. يتضمن اختيار عنصر التسخين دائمًا موازنة الخصائص.

القوة الأساسية للجرافيت: الاستقرار

تتمثل الميزة الأساسية للجرافيت في سلامته الهيكلية في ظل الدورات الحرارية الشديدة، خاصة في البيئات المفرغة أو الغازات الخاملة. في هذه التطبيقات، استقراره لا يعلى عليه.

المواد البديلة: كربيد السيليكون (SiC) والكفاءة

غالبًا ما يتم اختيار مواد أخرى، مثل كربيد السيليكون (SiC)، لفوائدها الفريدة. يمكن لعناصر SiC أن توفر أوقات تسخين أسرع وأداءً فائقًا في الغلاف الجوي الغني بالأكسجين (المؤكسد) حيث سيحترق الجرافيت بسرعة.

العامل الحاسم: بيئة التشغيل

المقايضة هي أن معامل التمدد الحراري لكربيد السيليكون أعلى من الجرافيت، مما يجعله أكثر عرضة للصدمات الحرارية. لذلك، يتم تحديد القرار من خلال الاحتياجات المحددة للتطبيق: الاستقرار وأداء الفراغ (الجرافيت) مقابل التشغيل في الهواء وكفاءة الطاقة (كربيد السيليكون).

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار المادة الصحيحة فهمًا واضحًا لهدفك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي هو أقصى قدر من الموثوقية في ظل الدورات الحرارية السريعة والمتكررة في جو غير مؤكسد: فإن معامل التمدد الحراري المنخفض للغاية للجرافيت يجعله الخيار الأفضل لمنع الفشل الميكانيكي.

- إذا كان تركيزك الأساسي هو كفاءة الطاقة أو التشغيل في فرن مفتوح الهواء: قد تكون المادة مثل كربيد السيليكون مناسبة بشكل أفضل، على الرغم من أنها تتطلب إدارة أكثر حذراً للصدمات الحرارية.

في نهاية المطاف، يتيح لك فهم معامل التمدد الحراري للمادة التنبؤ بسلوكها وتصميم نظام عالي الحرارة أكثر قوة وموثوقية.

جدول ملخص:

| الفائدة | الوصف |

|---|---|

| مقاومة الصدمات الحرارية | البقاء على قيد الحياة في التغيرات السريعة في درجات الحرارة دون تشقق. |

| الاستقرار الأبعاد | الحفاظ على الشكل والهندسة لتسخين متجانس. |

| إطالة عمر الخدمة | تقليل الفشل الناتج عن التعب الحراري، مما يقلل من وقت التوقف عن العمل. |

عزز موثوقية وعمر عملياتك ذات درجات الحرارة العالية.

بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة لدرجات الحرارة العالية. يكتمل خط إنتاجنا، بما في ذلك أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة.

اتصل بنا اليوم لمناقشة كيف يمكن لعناصر التسخين الجرافيت وأنظمة الأفران لدينا أن تجلب استقرارًا حراريًا وأداءً فائقًا لمختبرك. تواصل معنا عبر نموذج الاتصال الخاص بنا للحصول على استشارة مخصصة.

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هي فوائد كفاءة الطاقة لعناصر التسخين المصنوعة من كربيد السيليكون؟ عزز الإنتاجية بالتسخين السريع

- ما هي درجات حرارة التطبيق النموذجية لعناصر التسخين ثنائي سيليسايد الموليبدينوم (MoSi2)؟ إتقان أداء درجات الحرارة العالية

- ما هي التطبيقات الصناعية النموذجية لعناصر التسخين MoSi2 و SiC؟ اختر العنصر المناسب لعمليات درجات الحرارة العالية

- ما هي أقصى درجة حرارة لعنصر التسخين الكوارتز؟ تصل إلى 2400 درجة مئوية في الهواء الطلق

- ما هي فوائد وقيود النحاس لعناصر التسخين؟ اكتشف استخداماته المثالية وتجنب الأعطال المكلفة.

- ما هي الخصائص الرئيسية لكربيد السيليكون التي تجعله مناسبًا لعناصر التسخين؟ اكتشف متانته العالية في درجات الحرارة وكفاءته

- ما هي أهمية الكثافة العالية للطاقة في عناصر التسخين المصنوعة من كربيد السيليكون؟ تعزيز الكفاءة والإنتاجية

- كيف تتغير مقاومة كربيد السيليكون مع درجة الحرارة؟ اكتشف خصائص التسخين الذاتي التنظيم لـ SiC