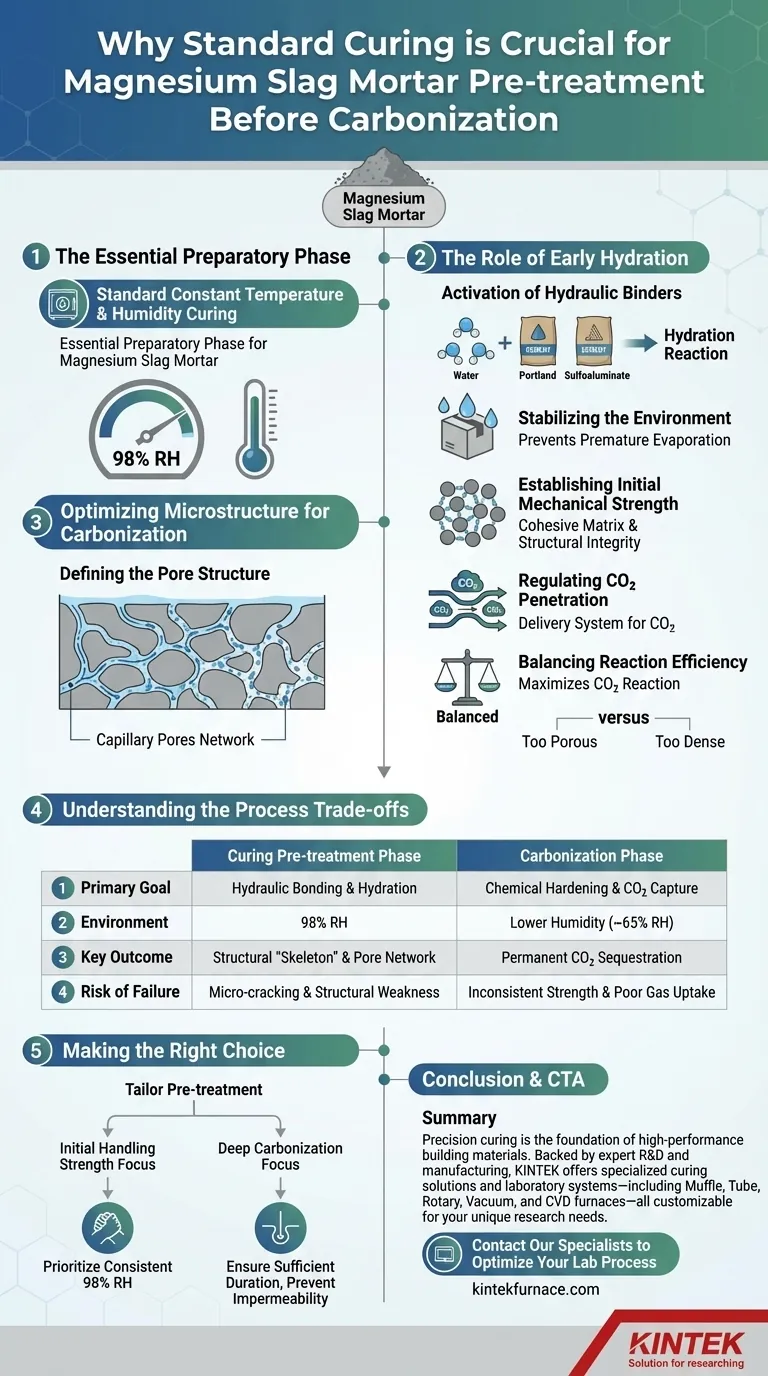

تُعد المعالجة القياسية ذات درجة الحرارة والرطوبة الثابتة مرحلة تحضيرية أساسية لملاط خبث المغنيسيوم. تستخدم هذه العملية صندوقًا مغلقًا للحفاظ على بيئة عالية الرطوبة (عادةً 98% رطوبة نسبية) التي تدفع الترطيب الأولي للمكونات الهيدروليكية مثل الأسمنت البورتلاندي أو الأسمنت الألومينات الكبريتية. هذه الخطوة مطلوبة بدقة لإنشاء الإطار المادي للمادة قبل تعرضها لثاني أكسيد الكربون.

بينما تدفع مرحلة الكربنة التصلب الكيميائي النهائي واحتجاز ثاني أكسيد الكربون، فإن مرحلة المعالجة المسبقة تبني "الهيكل العظمي" المادي للمادة. بدون القوة الأولية وبنية المسام المحددة التي تم تطويرها أثناء هذه المعالجة القياسية، ستفتقر عملية الكربنة اللاحقة إلى المصفوفة اللازمة لتعمل بكفاءة.

دور الترطيب المبكر

تنشيط المواد الرابطة الهيدروليكية

يحتوي ملاط خبث المغنيسيوم عادةً على مواد هيدروليكية، مثل الأسمنت البورتلاندي أو الأسمنت الألومينات الكبريتية. تتطلب هذه المواد رطوبة كافية لبدء تفاعلها الكيميائي، المعروف بالترطيب.

استقرار البيئة

تضمن غرفة المعالجة جوًا مستقرًا وعالي الرطوبة. هذا يمنع التبخر المبكر لمياه الخلط، مما يضمن بقاء المياه متاحة للتفاعل مع المواد الرابطة الأسمنتية بدلاً من الجفاف.

إنشاء القوة الميكانيكية الأولية

قبل أن يتمكن الملاط من تحمل الضغوط والتغيرات الكيميائية في غرفة الكربنة، يجب أن يكون لديه مستوى أساسي من السلامة الهيكلية. تسمح المعالجة القياسية لمنتجات ترطيب الأسمنت بربط جزيئات خبث المغنيسيوم معًا، مما يخلق مصفوفة متماسكة.

تحسين البنية المجهرية للكربنة

تحديد بنية المسام

الوظيفة الأكثر أهمية للمعالجة المسبقة هي تنظيم بنية المسام للمادة. مع ترطيب الأسمنت، فإنه يملأ بعض الفراغات داخل المصفوفة، مما يخلق شبكة من المسام الشعرية.

تنظيم اختراق ثاني أكسيد الكربون

تعمل شبكة المسام التي تم إنشاؤها أثناء المعالجة المسبقة كنظام توصيل للمرحلة التالية. تحدد مسارات الاختراق لثاني أكسيد الكربون.

موازنة كفاءة التفاعل

إذا كانت المادة مسامية جدًا، فقد يمر ثاني أكسيد الكربون دون أن يتفاعل بالكامل. إذا كانت كثيفة جدًا، فلا يمكن لثاني أكسيد الكربون اختراق اللب بعمق. تحدد المعالجة المسبقة التوازن الأمثل لزيادة التفاعل بين ثاني أكسيد الكربون والمعادن مثل ثنائي سيليكات الكالسيوم لاحقًا.

فهم مفاضلات العملية

متطلبات الترطيب مقابل الكربنة

من الضروري التمييز بين احتياجات المرحلتين. تتطلب المعالجة المسبقة رطوبة عالية (حوالي 98%) لتعزيز الترابط الهيدروليكي. في المقابل، تتطلب مرحلة الكربنة اللاحقة غالبًا رطوبة أقل (مثل 65%) لتسهيل انتشار الغاز.

خطر تخطي المعالجة المسبقة

قد يؤدي محاولة كربنة الملاط غير المعالج إلى فشل هيكلي. بدون روابط هيدروليكية أولية، قد تكون المصفوفة ضعيفة جدًا لدعم التكوين السريع للكربونات، مما قد يؤدي إلى تشقق دقيق أو غبار سطحي.

خطر المعالجة غير السليمة

إذا تقلبت بيئة المعالجة المسبقة في درجة الحرارة أو الرطوبة، فستتكون بنية المسام بشكل غير متساوٍ. هذا يؤدي إلى امتصاص غير متسق لثاني أكسيد الكربون في المنتج النهائي، مما ينتج عنه قوة وأداء احتجاز متغيران.

اتخاذ القرار الصحيح لهدفك

لتحسين إنتاج ملاط خبث المغنيسيوم، يجب عليك تخصيص مرحلة المعالجة المسبقة لأهداف الأداء المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو قوة المناولة الأولية: أعط الأولوية لبيئة رطوبة نسبية ثابتة بنسبة 98% لزيادة ترطيب مكونات الأسمنت البورتلاندي أو الأسمنت الألومينات الكبريتية.

- إذا كان تركيزك الأساسي هو الكربنة العميقة: تأكد من أن مدة المعالجة المسبقة كافية لتثبيت المصفوفة ولكن ليست طويلة جدًا بحيث تصبح المسام غير منفذة لانتشار الغاز.

يعتمد نجاح احتجاز ثاني أكسيد الكربون الدائم ليس فقط على التعرض للغاز، ولكن على جودة المصفوفة المرطبة المعدة مسبقًا.

جدول ملخص:

| الميزة | مرحلة المعالجة المسبقة | مرحلة الكربنة |

|---|---|---|

| الهدف الأساسي | الترابط الهيدروليكي والترطيب | التصلب الكيميائي والتقاط ثاني أكسيد الكربون |

| البيئة | 98% رطوبة نسبية (RH) | رطوبة أقل (حوالي 65% رطوبة نسبية) |

| النتيجة الرئيسية | "هيكل عظمي" هيكلي وشبكة مسام | احتجاز ثاني أكسيد الكربون الدائم |

| خطر الفشل | تشقق دقيق وضعف هيكلي | قوة غير متسقة وضعف امتصاص الغاز |

المعالجة الدقيقة هي أساس مواد البناء عالية الأداء. مدعومة بخبرات البحث والتطوير والتصنيع، تقدم KINTEK حلول معالجة متخصصة وأنظمة مختبرية - بما في ذلك أفران Muffle و Tube و Rotary و Vacuum و CVD - وكلها قابلة للتخصيص لتلبية احتياجات البحث الفريدة الخاصة بك. تأكد من أن ملاط خبث المغنيسيوم الخاص بك يحقق إمكاناته الهيكلية وإمكانات الاحتجاز الكاملة. اتصل بخبرائنا اليوم لتحسين عملية المختبر الخاصة بك!

دليل مرئي

المراجع

- Gang Liu, Jianyun Wang. Effects of Hydraulic Materials on the Performance Evolution of Carbonated High-Volume Magnesium Slag Mortars. DOI: 10.3390/buildings15173062

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ما هي أهمية توفير وثائق فنية للأفران ذات درجات الحرارة العالية بلغات متعددة؟

- لماذا يتم تطبيق العزل الحراري على المكونات الأسطوانية في اختبارات الإجهاد الحراري؟ تحسين دقة الحساب

- ما هو دور فرن التجفيف الانفجاري الكهربائي في المعالجة المسبقة لمواد الهضم الصلبة (SBD)؟ قم بتحسين أبحاث الكتلة الحيوية الخاصة بك

- كيف تمكّن معدات التلبيد الوميضي بالبلازما (PFS) من تثبيت الأطوار غير المستقرة؟ تحدي الحدود الحرارية

- ما هو الدور الذي تلعبه فرن التجفيف في التحضير النهائي لمسحوق أكسيد الجرافيت؟ ضمان استقرار المادة ونقاوتها

- ما هي الوظيفة الأساسية لعملية الانحلال الحراري عند درجات الحرارة المنخفضة؟ ضمان إعادة تدوير البطاريات بأمان من خلال المعالجة المسبقة

- ما هو الغرض من استخدام فرن التجفيف بالهواء القسري عند درجة حرارة 100 درجة مئوية؟ تحسين تخليق مركب Fe3O4@Fe-AC

- ما هي وظيفة معدات تنقية صهر المنطقة في تحضير بلورات البيروفسكايت CsPbBr3 الأحادية؟ مفتاح لـ 6N.