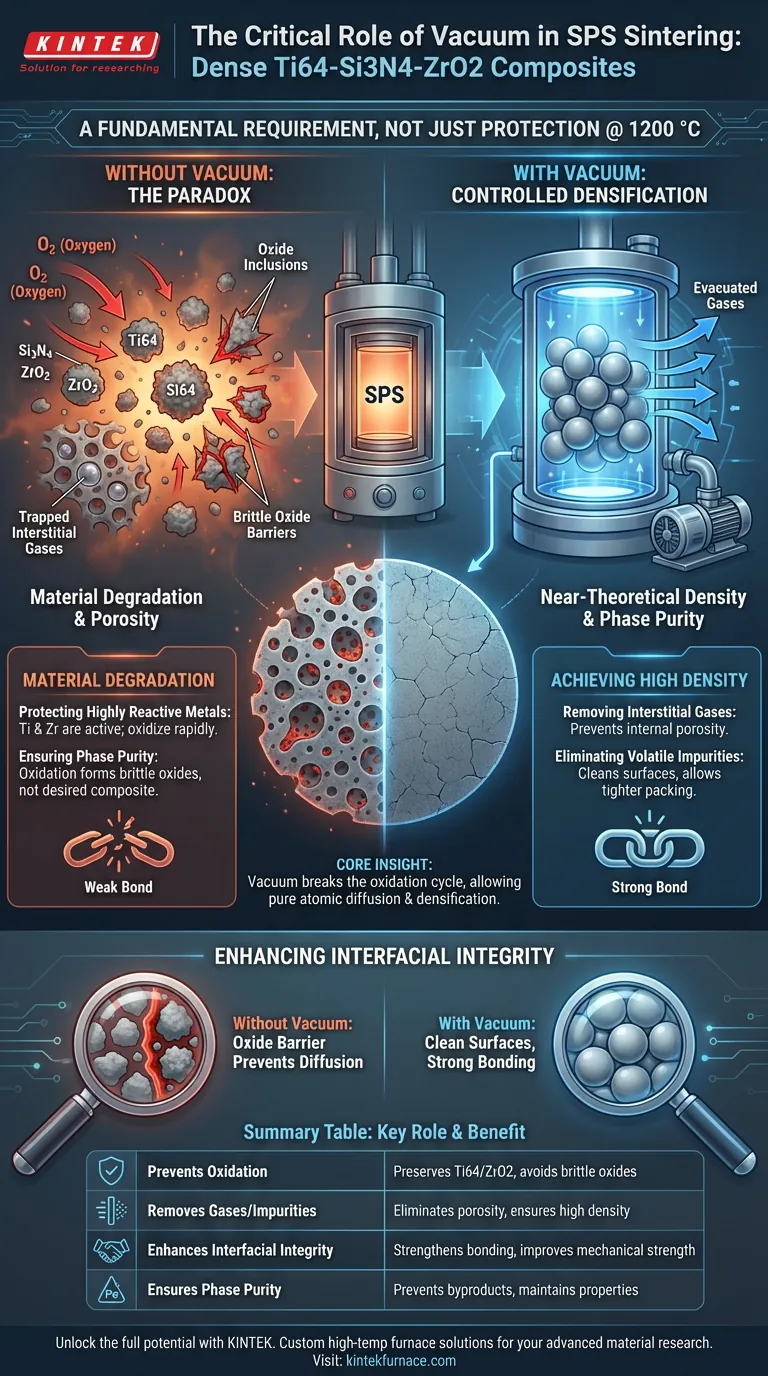

إن بيئة الفراغ في فرن التلبيد بالبلازما الشرارية (SPS) ليست مجرد إجراء وقائي؛ بل هي شرط أساسي لمعالجة المركبات التفاعلية مثل Ti64-Si3N4-ZrO2.

عند درجة حرارة التلبيد المطلوبة البالغة 1200 درجة مئوية، يؤدي الفراغ وظيفتين حاسمتين: فهو يزيل بنشاط الغازات البينية والشوائب المتطايرة التي تسبب المسامية، وهو يمنع أكسدة سبيكة التيتانيوم شديدة التفاعل. هذا الإجراء المزدوج هو الطريقة الوحيدة لضمان تحقيق المادة لكثافة نظرية قريبة والحفاظ على نقاء الطور المطلوب.

الفكرة الأساسية معالجة المركبات القائمة على التيتانيوم والزركونيوم بدون فراغ تخلق مفارقة: الحرارة المطلوبة لتلبيد المادة كافية أيضًا لتدميرها عن طريق الأكسدة. تكسر بيئة الفراغ هذه الدورة، حيث تزيل الحواجز الغازية والملوثات الكيميائية للسماح بالانتشار الذري غير المقيد والنكثيف النقي.

منع تدهور المواد

وجود الأكسجين أثناء التلبيد عالي الحرارة لمركبات Ti64-Si3N4-ZrO2 يؤدي إلى تغيرات كيميائية فورية وضارة.

حماية المعادن شديدة التفاعل

التيتانيوم (في Ti64) والزركونيوم (في ZrO2) هما معادن نشطة ذات ألفة قوية للأكسجين. عند 1200 درجة مئوية، حتى الكميات الضئيلة من الأكسجين ستتسبب في أكسدة هذه العناصر بسرعة. تعزل بيئة الفراغ بشكل فعال خليط المسحوق، وتحافظ على الأطوار المعدنية والسيراميكية في حالتها المقصودة.

ضمان نقاء الطور

إذا حدثت الأكسدة، فإن المادة تشكل شوائب أكسيد هشة بدلاً من الهيكل المركب المرغوب فيه. يضمن الحفاظ على الفراغ نقاء الطور، مما يعني أن المنتج النهائي يتكون فقط من مكونات Ti64 و Si3N4 و ZrO2 المقصودة، دون نواتج تفاعل غير مرغوب فيها تقلل من الأداء.

آليات تحقيق الكثافة العالية

لإنشاء مركب كثيف، يجب أن تندمج الجسيمات الصلبة معًا تمامًا. الغازات المحاصرة داخل طبقة المسحوق تعمل كحواجز مادية لهذه العملية.

إزالة الغازات البينية

تحتوي المساحيق الخام بشكل طبيعي على فجوات مملوءة بالهواء (غازات بينية). يقوم نظام الفراغ باستخراج هذه الغازات قبل وأثناء عملية التسخين. هذا الإزالة ضرورية لمنع احتباس الغاز، والذي قد يؤدي بخلاف ذلك إلى مسامية داخلية وهيكل نهائي أضعف.

التخلص من الشوائب المتطايرة

المواد الخام غالبًا ما تحتوي على ملوثات سطحية أو شوائب متطايرة. في ظل ظروف الفراغ، تتبخر هذه الشوائب ويتم إخلاؤها من الغرفة. تقوم خطوة التنقية هذه بتنظيف أسطح الجسيمات، مما يسمح بتعبئة أكثر إحكامًا وكثافة نهائية أعلى.

تعزيز سلامة الواجهة

تعتمد القوة الميكانيكية للمركب على مدى جودة ترابط المواد المختلفة (المعدنية والسيراميكية) عند واجهتها.

إزالة حواجز الأكسيد

طبقات الأكسيد على أسطح الجسيمات تعمل كحاجز لـ الانتشار الذري. عن طريق منع هذه الطبقات من التكون أو النمو، يسمح الفراغ للذرات بالتحرك بحرية بين مصفوفة Ti64 والتعزيزات السيراميكية (Si3N4 و ZrO2).

تقوية الرابطة

الأسطح النظيفة تؤدي إلى ترابط واجهة عالي الجودة. عندما تتكون "عنق التلبيد" بين الجسيمات دون وجود طبقة أكسيد تتداخل، تكون الرابطة أقوى وأكثر انتظامًا. هذا الاتصال المباشر ضروري لنقل الإجهاد بفعالية في جميع أنحاء المادة المركبة.

الأخطاء الشائعة التي يجب تجنبها

بينما الفراغ ضروري، يجب موازنته مع معلمات المعالجة الأخرى لضمان النجاح.

سوء تفسير مستويات الفراغ

قد لا يكون الفراغ "القياسي" كافياً للمعادن النشطة للغاية مثل التيتانيوم أو الزركونيوم. يجب عليك التأكد من أن مستوى الفراغ كافٍ لخفض الضغط الجزئي للأكسجين إلى ما دون العتبة المطلوبة للأكسدة عند 1200 درجة مئوية.

تجاهل ضغط البخار

بينما الهدف هو إزالة الشوائب، فإن الفراغات العالية للغاية في درجات الحرارة العالية يمكن نظريًا أن تتسبب في تسامي عناصر السبائك إذا كانت ضغوط بخارها عالية. ومع ذلك، بالنسبة لمركبات Ti64-Si3N4-ZrO2 عند 1200 درجة مئوية، يظل الخطر الرئيسي هو الأكسدة واحتجاز الغاز، مما يجعل الفراغ لا غنى عنه.

اتخاذ القرار الصحيح لهدفك

يؤثر دور الفراغ على جوانب مختلفة للمادة النهائية. قم بتخصيص تركيزك بناءً على متطلبات الأداء المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو القوة الميكانيكية: أعط الأولوية لقدرة الفراغ على منع تكون الأكسيد، حيث أن الأكاسيد الهشة عند الواجهة هي السبب الرئيسي للكسر المبكر.

- إذا كان تركيزك الأساسي هو الكثافة القصوى: ركز على قدرة الفراغ على إخلاء الغازات البينية أثناء مراحل التسخين الأولية لمنع تكون المسام.

تحول بيئة الفراغ عملية التلبيد من صراع ضد التلوث إلى بيئة خاضعة للرقابة للهندسة الدقيقة للميكروستركشر.

جدول ملخص:

| الدور الرئيسي للفراغ | الفائدة لمركبات Ti64-Si3N4-ZrO2 |

|---|---|

| يمنع أكسدة المعادن التفاعلية | يحافظ على أطوار Ti64/ZrO2، يتجنب الأكاسيد الهشة |

| يزيل الغازات البينية والشوائب المتطايرة | يقضي على المسامية، يضمن الكثافة العالية |

| يعزز سلامة الواجهة | يقوي الترابط، يحسن القوة الميكانيكية |

| يضمن نقاء الطور | يمنع نواتج التفاعل غير المرغوب فيها، يحافظ على خصائص المواد |

أطلق العنان للإمكانيات الكاملة لأبحاث وإنتاج المواد المتقدمة الخاصة بك. إذا كانت تطبيقاتك تتطلب أعلى المعايير للكثافة والنقاء والقوة الميكانيكية في المركبات مثل Ti64-Si3N4-ZrO2، فإن KINTEK لديها الخبرة والمعدات التي تحتاجها. مدعومة بالبحث والتطوير والتصنيع من قبل الخبراء، تقدم KINTEK أنظمة Muffle و Tube و Rotary و Vacuum و CVD المتقدمة، وأفران المختبرات عالية الحرارة الأخرى، وكلها قابلة للتخصيص لتلبية احتياجاتك الفريدة. لا تساوم على سلامة موادك - اتصل بمتخصصي KINTEK اليوم لمناقشة متطلباتك المحددة لفرن SPS أو الفرن عالي الحرارة وتحقيق نتائج لا مثيل لها.

دليل مرئي

المراجع

- Anthony O. Ogunmefun, Kibambe Ngeleshi. Densification, microstructure, and nanomechanical evaluation of pulsed electric sintered zirconia-silicon nitride reinforced Ti-6Al-4 V alloy. DOI: 10.1007/s00170-023-12873-1

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارة SPS

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

يسأل الناس أيضًا

- ما هي مزايا فرن لحام الشبكة الحزامية مقابل الفرن الفراغي؟ تحسين إنتاج الفولاذ المقاوم للصدأ بكميات كبيرة

- ما هي أهمية تكوين غرفة تفريغ متعددة الأقطاب؟ تعزيز كفاءة التصاق طلاء DLC

- كيف يسهل جهاز التشريب الفراغي المواد المتغيرة الطور (PCMs) في المركبات الحيوية المقلدة؟ زيادة معدلات الملء إلى 96%

- لماذا يعتبر فرن التلدين الفراغي عالي الحرارة ضروريًا لهلام الجرافين؟ افتح أقصى قدر من الموصلية

- لماذا يلزم استخدام فرن تجفيف بالتفريغ لمعالجة Na2O الأولية؟ ضمان نتائج نقية للإلكتروليز للأكاسيد المنصهرة

- ما هو الغرض من استخدام فرن التجفيف بالتفريغ؟ ضمان توصيف دقيق للمسحوق وسلامة المواد

- ما هي وظيفة فرن التجفيف بالتفريغ في تحضير MAPbBr3@SiO2/PVDF؟ تعزيز استقرار وكثافة المركب

- ما هي بيئات التجارب التجريبية الرئيسية التي توفرها أفران المقاومة الفراغية لسبائك Ti–50Zr؟ ضمان نقاء المواد