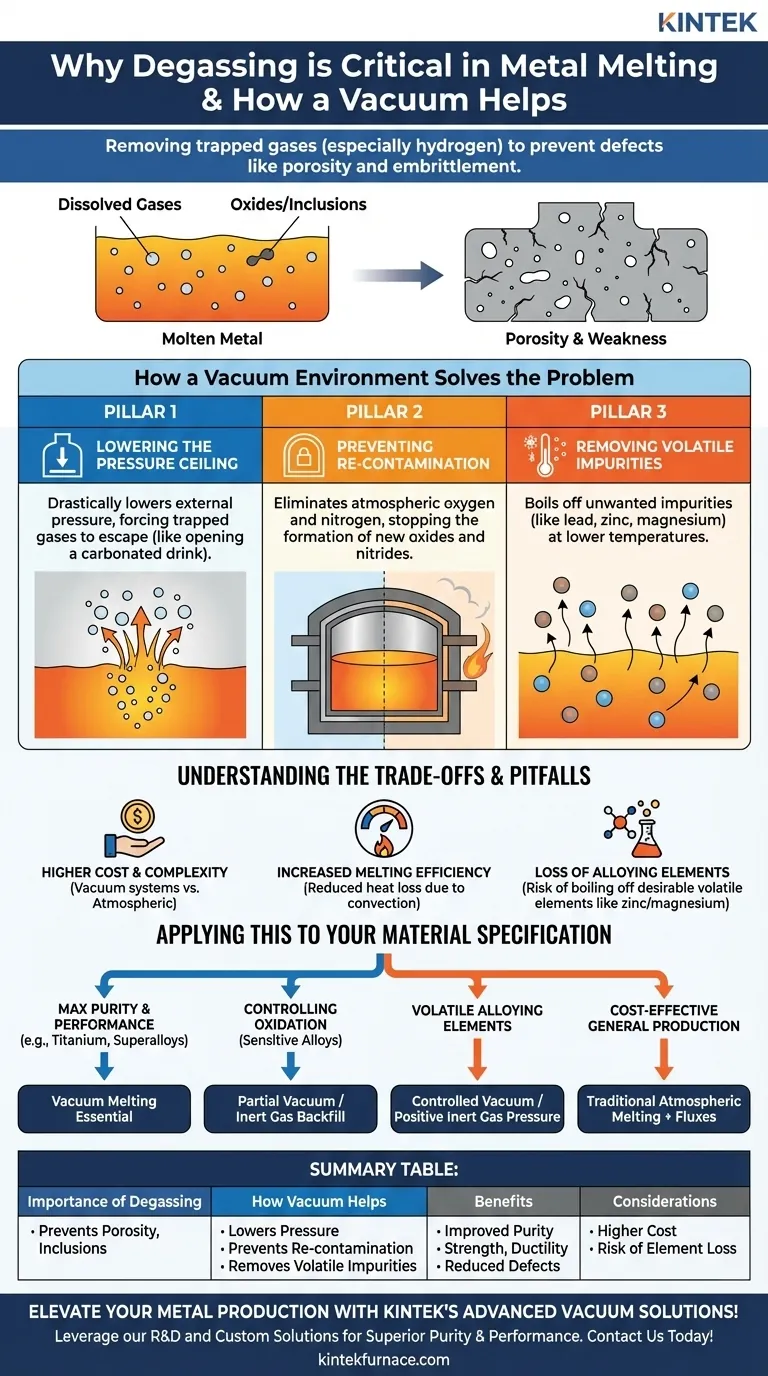

في إنتاج المعادن، تعد إزالة الغازات خطوة تنقية حرجة تُستخدم لإزالة الغازات المذابة، وخاصة الهيدروجين، من المعدن المنصهر. تعتبر هذه الغازات المحتبسة مصدرًا رئيسيًا للعيوب مثل المسامية، مما يعرض السلامة الهيكلية للمنتج النهائي للخطر. تعمل البيئة المفرغة من الهواء على تسريع عملية إزالة الغازات بشكل كبير عن طريق خفض الضغط الجوي فوق المصهور، مما يخلق قوة قوية تسحب الغازات غير المرغوب فيها إلى الخارج.

الغازات والشوائب غير المنضبطة المحتبسة في المعدن المنصهر هي السبب الرئيسي للعيوب وخصائص المواد غير المتسقة. إن استخدام التفريغ الهوائي لا يزيل هذه الغازات بشكل سلبي فحسب، بل يغير بشكل أساسي فيزياء بيئة الصهر لمنع التلوث بنشاط وتنقية السبيكة، مما يضمن أقصى درجات السلامة في الصب النهائي.

المشكلة الأساسية: التلوث في المعدن المنصهر

لفهم سبب أهمية إزالة الغازات، يجب أن ندرك أولاً أن المعدن المنصهر يعمل كمذيب للغازات والشوائب الأخرى من بيئته.

الغازات تؤدي إلى المسامية والهشاشة

تذوب الغازات مثل الهيدروجين والأكسجين والنيتروجين بسهولة في المعدن عندما يكون في حالته السائلة. عندما يبرد المعدن ويتصلب، تنخفض قدرته على الاحتفاظ بهذه الغازات في المحلول بشكل حاد.

تُجبر الغازات بعد ذلك على الخروج من المحلول، مشكلة فقاعات مجهرية. تُحتبس هذه الفقاعات داخل بنية المعدن المتصلب، مما يخلق فراغات تُعرف باسم المسامية. تعمل هذه المسامية كشبكة من الشقوق الداخلية، مما يقلل بشكل كبير من قوة المادة وليونتها وعمر التعب.

الأكاسيد والشوائب تقلل الأداء

تتحد الغازات التفاعلية، وخاصة الأكسجين الموجود في الهواء، مع المعدن المنصهر لتكوين مركبات غير معدنية تسمى الأكاسيد.

هذه الجسيمات الأكسيدية المجهرية، المعروفة باسم الشوائب (Inclusions)، لا تمتزج في البنية البلورية للمعدن. بدلاً من ذلك، فإنها تعطلها، وتعمل كنقاط تركيز للإجهاد حيث يمكن للشقوق أن تبدأ بسهولة تحت الحمل، مما يجعل المادة هشة وعرضة للفشل المبكر.

كيف يحل الفراغ المشكلة

يؤدي إنشاء تفريغ هوائي أثناء عملية الصهر إلى معالجة هذه المشكلات مباشرة عن طريق معالجة البيئة الفيزيائية والكيميائية.

المبدأ الأول: خفض سقف الضغط

يتم تحديد كمية الغاز التي يمكن للسائل الاحتفاظ بها عن طريق ضغط هذا الغاز فوق سطح السائل. يقوم التفريغ الهوائي بخفض هذا الضغط الخارجي بشكل كبير.

يخلق هذا فرق ضغط كبير بين الغاز المذاب داخل المصهور والضغط الصفري تقريبًا خارجه. مثل فتح مشروب غازي، يوفر هذا الخلل قوة دافعة قوية للغازات المذابة للهروب من المعدن السائل.

المبدأ الثاني: منع إعادة التلوث

يتكون هواء الغلاف الجوي من حوالي 21٪ أكسجين و 78٪ نيتروجين، وكلاهما شديد التفاعل مع المعادن المنصهرة.

عن طريق إخلاء الهواء من غرفة الصهر، يقضي التفريغ الهوائي على مصدر التلوث. يمنع هذا تكوين أكاسيد ونيتريدات جديدة، مما يضمن بقاء المعدن نظيفًا طوال عملية الصهر والصب.

المبدأ الثالث: إزالة الشوائب المتطايرة

يمكّن التفريغ الهوائي أيضًا عملية تنقية قوية تعتمد على الضغط البخاري. لكل عنصر درجة حرارة وضغط "يغلي" أو يتبخر عندهما.

تحت التفريغ الهوائي، يمكن "غلي" عناصر الشوائب غير المرغوب فيها ذات الضغوط البخارية العالية (مثل الرصاص والزنك أو المغنيسيوم) من المصهور عند درجة حرارة أقل بكثير من درجة انصهار المعدن الأساسي. يتيح هذا الإزالة الانتقائية للشوائب المعدنية، مما يحقق مستوى أعلى من النقاء.

فهم المفاضلات والمزالق

على الرغم من فعاليته العالية، فإن المعالجة بالتفريغ الهوائي هي تقنية متخصصة ذات اعتبارات محددة.

تكلفة وتعقيد أنظمة التفريغ الهوائي

الأفران المفرغة من الهواء أكثر تعقيدًا وتكلفة بكثير في الشراء والتشغيل والصيانة من الأفران التي تعمل تحت الضغط الجوي. هذا الاستثمار هو المفاضلة الرئيسية لتحقيق جودة معدنية فائقة.

زيادة كفاءة الصهر

فائدة ثانوية للتفريغ الهوائي هي تحسين الكفاءة الحرارية. مع عدم وجود هواء في الحجرة، يتم القضاء على فقدان الحرارة بسبب الحمل الحراري. تنتقل الحرارة بشكل أساسي عن طريق الإشعاع، مما يؤدي إلى صهر أسرع وأكثر اتساقًا مع استهلاك محتمل أقل للطاقة.

مأزق حرج: فقدان عناصر السبائك

المبدأ نفسه الذي يزيل الشوائب يمكن أن يعمل ضدك أيضًا. إذا كان عنصر السبائك المرغوب فيه ذا ضغط بخاري عالٍ، فقد يتسبب الصهر تحت تفريغ هوائي عميق في غليانه.

هذا مصدر قلق بالغ للسبائك التي تحتوي على عناصر مثل الزنك (في النحاس الأصفر) أو المغنيسيوم (في بعض سبائك الألومنيوم). في هذه الحالات، يجب التحكم في مستوى التفريغ الهوائي بدقة، أو يمكن استخدام ضغط إيجابي لغاز خامل مثل الأرجون لقمع هذا التبخر.

تطبيق هذا على مواصفات المواد الخاصة بك

يجب أن يرتبط اختيارك لعملية الصهر ارتباطًا مباشرًا بمتطلبات الأداء والقيود التكلفة لتطبيقك.

- إذا كان تركيزك الأساسي هو أقصى درجات النقاء والأداء: إن صهر التفريغ الهوائي أمر لا غنى عنه للمعادن التفاعلية (مثل التيتانيوم) وسبائك الفائقة والمواد ذات الدرجة الطبية حيث تكون المسامية والشوائب غير مقبولة.

- إذا كان تركيزك الأساسي هو التحكم في الأكسدة في السبائك الحساسة: يمكن أن يوفر التفريغ الهوائي الجزئي أو ملء الغاز الخامل (مثل الأرجون) حماية ممتازة من الغلاف الجوي بتكلفة أقل من نظام التفريغ الهوائي العميق.

- إذا كانت سبائكك تحتوي على عناصر متطايرة: يجب عليك التحكم بعناية في مستوى التفريغ الهوائي أو استخدام ضغط غاز خامل إيجابي لمنع فقدان مكونات السبائك الحرجة.

- إذا كان تركيزك الأساسي هو الإنتاج الاقتصادي للمعادن ذات الأغراض العامة: غالبًا ما يكون الصهر تحت الضغط الجوي التقليدي جنبًا إلى جنب مع مزيلات الأكسدة الكيميائية والتدفقات كافيًا وهو الخيار الأكثر اقتصادا.

في نهاية المطاف، فإن فهم دور التفريغ الهوائي يحوله من مجرد خطوة عملية إلى أداة دقيقة لهندسة الخصائص الأساسية لمادتك.

جدول ملخص:

| الجانب | النقاط الرئيسية |

|---|---|

| أهمية إزالة الغازات | يزيل الغازات المذابة (مثل الهيدروجين) لمنع المسامية والهشاشة والشوائب، مما يضمن السلامة الهيكلية. |

| كيف يساعد التفريغ الهوائي | يقلل الضغط لإجبار الغاز على الخروج، ويمنع إعادة التلوث، ويزيل الشوائب المتطايرة عبر الضغط البخاري. |

| الفوائد | تحسين نقاء المعدن وقوته وليونته وعمر التعب؛ تقليل العيوب في المسبوكات. |

| الاعتبارات | تكلفة وتعقيد أعلى؛ خطر فقدان عناصر السبائك المتطايرة؛ مناسب للمعادن التفاعلية والسبائك عالية الأداء. |

ارتقِ بإنتاجك المعدني مع حلول التفريغ الهوائي المتقدمة من KINTEK!

بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة ذات درجة حرارة عالية، بما في ذلك أفران التفريغ الهوائي والجوية وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة، سواء كنت تتعامل مع معادن تفاعلية أو سبائك فائقة أو مواد أخرى. حقق نقاءً وأداءً وكفاءة فائقة في عمليات صهر المعادن لديك - اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تفيد عملياتك!

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

يسأل الناس أيضًا

- كيف أثر صهر الفراغ على تطوير السبائك الفائقة؟ لفتح آفاق أعلى للقوة والنقاء

- ما هو الدور الذي تلعبه أفران الصهر بالحث الفراغي في سبائك Fe-5%Mn-C؟ ضمان السلامة الكيميائية والنقاء العالي

- ما هي تقنية الصهر بالحث الفراغي ولماذا هي مهمة؟ تحقيق معادن عالية النقاء للتطبيقات الحرجة

- ما هي التطبيقات الشائعة للصهر بالحث الفراغي؟ ضروري للمعادن والسبائك عالية الأداء

- لماذا يعتبر فرن الصهر بالحث الفراغي (VIM) ضروريًا؟ افتح النقاء لصناعات الطيران وأشباه الموصلات