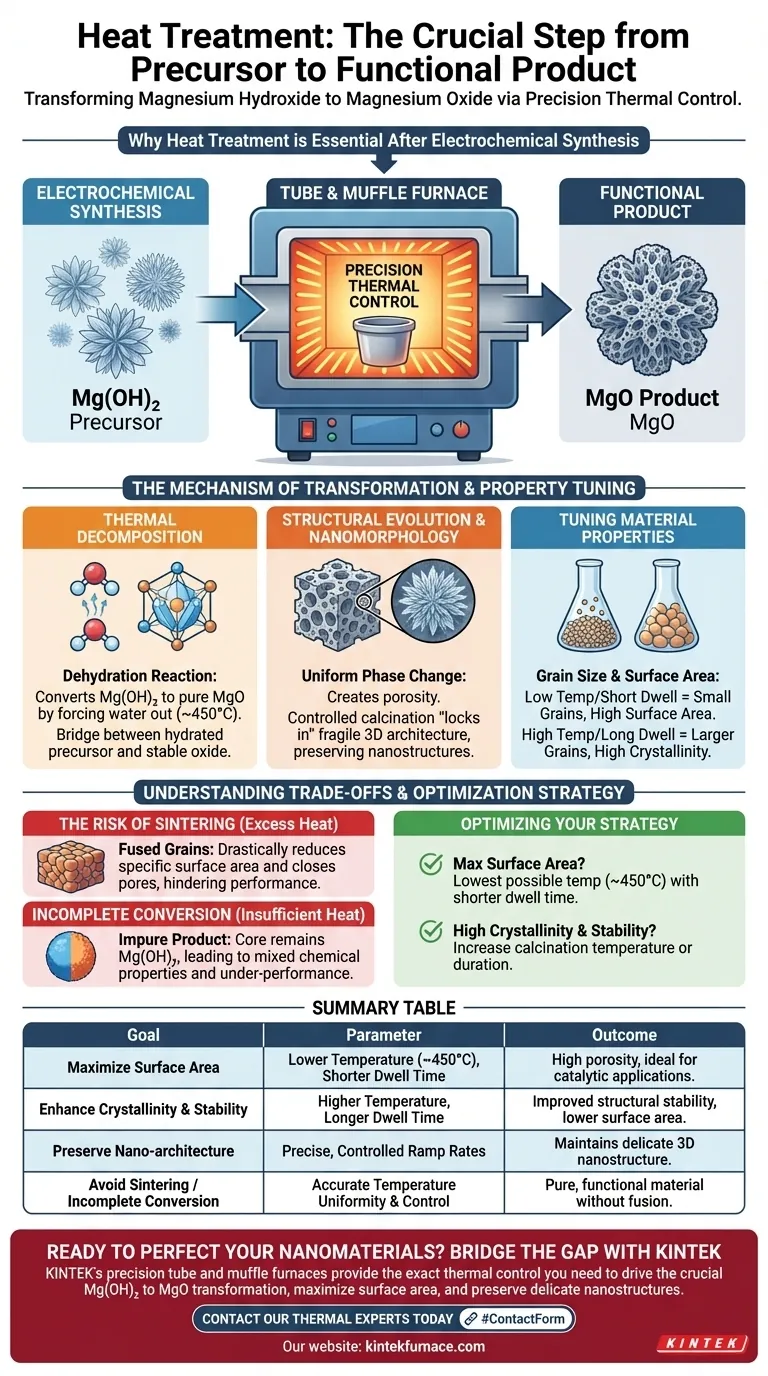

تُعد المعالجة الحرارية خطوة التحول الطوري الأساسية التي تحول مادتك الخام المصنعة إلى منتج وظيفي. تُنشئ العملية الكهروكيميائية هيدروكسيد المغنيسيوم ($Mg(OH)_2$)، وهي مادة أولية يجب تحللها حرارياً لتصبح أكسيد المغنيسيوم ($MgO$). يتيح استخدام الفرن الأنبوبي أو فرن الصهر التحكم الحراري الدقيق اللازم لدفع هذا التغيير الكيميائي مع الحفاظ على الهياكل النانوية الدقيقة التي تم إنشاؤها أثناء التصنيع.

بينما يشكل الترسيب الكهروكيميائي بنية المادة، تحدد المعالجة الحرارية هويتها الكيميائية وأدائها الفيزيائي. إنها الجسر بين المادة الأولية المرطبة والأكسيد المستقر ذي المساحة السطحية العالية.

آلية التحول

التحلل الحراري

الوظيفة الأساسية للفرن هي تنفيذ تفاعل نزع الماء. تتم العملية الكهروكيميائية في بيئة مائية، مما يؤدي بشكل طبيعي إلى مركب هيدروكسيد.

لتحقيق أكسيد المغنيسيوم المطلوب، يجب أن تخضع المادة للتكليس. هذه العملية تدفع جزيئات الماء خارج الشبكة البلورية جسديًا، عادةً عند حوالي 450 درجة مئوية، تاركة وراءها أكسيدًا نقيًا.

التطور الهيكلي

هذا التغيير الطوري ليس كيميائيًا فحسب؛ بل هو هيكلي أيضًا. مع مغادرة الماء للهيكل، فإنه يخلق مسامية داخل المادة.

تضمن بيئة الفرن حدوث هذا التطور بشكل موحد. هذا التوحيد أمر بالغ الأهمية لمنع المادة من التشقق أو الانهيار بشكل غير متساوٍ أثناء الانتقال.

ضبط خصائص المواد

التحكم في حجم الحبيبات

تعمل درجة الحرارة المحددة ومدة المعالجة الحرارية كأدوات تحكم لحجم حبيبات المادة النهائي.

تؤدي درجات الحرارة المنخفضة بشكل عام إلى حبيبات أصغر. وعلى العكس من ذلك، تعزز درجات الحرارة الأعلى أو أوقات البقاء الأطول نمو البلورات، مما يؤدي إلى حبيبات أكبر.

تحديد المساحة السطحية

هناك ارتباط مباشر بين ملف التسخين والمساحة السطحية المحددة لـ $MgO$ النهائي.

من خلال إدارة الحرارة بعناية، فإنك تزيد من المسامية التي تم إنشاؤها أثناء التحلل. ينتج عن ذلك مادة ذات مساحة سطحية عالية، وهي غالبًا مقياس حاسم للتطبيقات التحفيزية أو التفاعلية.

الحفاظ على التشكل النانوي

غالبًا ما تُستخدم الطرق الكهروكيميائية لإنشاء أشكال معقدة، مثل "زهور النانو". هذه الهياكل هشة.

يلزم إجراء تكليس متحكم فيه "لتثبيت" هذه الأشكال. إذا تم ذلك بشكل صحيح، يتغير التركيب الكيميائي إلى $MgO$، ولكن تظل البنية ثلاثية الأبعاد القيمة (شكل زهرة النانو) سليمة.

فهم المفاضلات

خطر التلبيد

يمكن أن يكون لتطبيق الكثير من الحرارة أو الحفاظ على درجة الحرارة القصوى لفترة طويلة آثار ضارة.

تتسبب الطاقة الحرارية المفرطة في اندماج الحبيبات الفردية معًا، وهي عملية تُعرف بالتلبيد. هذا يقلل بشكل كبير من المساحة السطحية المحددة ويغلق المسام التي تجعل المادة فعالة.

تحويل غير مكتمل

على العكس من ذلك، يؤدي عدم كفاية المعالجة الحرارية إلى ضعف الأداء.

إذا كانت درجة الحرارة منخفضة جدًا أو المدة قصيرة جدًا، فقد يظل لب المادة هيدروكسيد المغنيسيوم. ينتج عن ذلك منتج غير نقي بخصائص كيميائية مختلطة قد لا تلبي معايير التطبيق.

تحسين استراتيجية المعالجة الحرارية الخاصة بك

لتحقيق أفضل النتائج، يجب عليك تخصيص معلمات الفرن الخاصة بك لمقاييس الأداء المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو أقصى مساحة سطحية: استخدم أقل درجة حرارة ممكنة تحقق التحلل الكامل (على سبيل المثال، بالقرب من 450 درجة مئوية) مع وقت بقاء أقصر لمنع نمو الحبيبات.

- إذا كان تركيزك الأساسي هو التبلور العالي والاستقرار: قم بزيادة درجة حرارة التكليس أو مدته لتشجيع محاذاة الحبيبات وإزالة جميع عيوب الهيكل، مع قبول مساحة سطحية أقل.

يعتمد النجاح على النظر إلى الفرن ليس كفرن تجفيف، بل كأداة دقيقة تكمل تشكل المادة.

جدول ملخص:

| هدف المعالجة الحرارية | معلمة الفرن الرئيسية | النتيجة المتوقعة لـ MgO |

|---|---|---|

| تعظيم المساحة السطحية | درجة حرارة أقل (حوالي 450 درجة مئوية)، وقت بقاء أقصر | مسامية عالية، مثالية للتطبيقات التحفيزية |

| تعزيز التبلور والاستقرار | درجة حرارة أعلى، وقت بقاء أطول | استقرار هيكلي محسّن، مساحة سطحية أقل |

| الحفاظ على البنية النانوية (مثل زهور النانو) | معدلات تسخين دقيقة ومتحكم فيها | يحافظ على الهيكل النانوي ثلاثي الأبعاد الدقيق من التصنيع |

| تجنب التلبيد / التحويل غير المكتمل | توحيد دقيق للحرارة والتحكم فيها | مادة نقية وعملية بدون اندماج حبيبات أو شوائب |

هل أنت مستعد لإتقان مواد أكسيد المغنيسيوم النانوية الخاصة بك؟

يُنشئ التصنيع الكهروكيميائي الخاص بك المادة الأولية، ولكن يتم تحديد خصائص المواد النهائية في الفرن. توفر أفران KINTEK الأنبوبية وأفران الصهر الدقيقة التحكم الحراري الدقيق الذي تحتاجه لدفع تحويل Mg(OH)₂ إلى MgO الحاسم، وتعظيم المساحة السطحية، والحفاظ على الهياكل النانوية الدقيقة دون تلبيد.

دعنا نساعدك في سد الفجوة بين التصنيع والمادة عالية الأداء.

🔗 اتصل بخبرائنا الحراريين اليوم لمناقشة تخصيص حل فرن لأهداف البحث والإنتاج الفريدة الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- لماذا تُستخدم قوارب الكوراندوم وأفران الأنابيب في الكربنة الأولية للكتلة الحيوية؟ قم بتحسين عملية الانحلال الحراري عند 500 درجة مئوية

- لماذا تعتبر عملية التلدين في فرن أنبوبي تحت غاز الأرجون ضرورية لتركيبات NCMC غير المتجانسة؟ رؤى الخبراء

- ما هو الغرض من غسل فرن الأنبوب بالأرجون عالي النقاء لساعات؟ ضمان نتائج فولاذ السيليكون النقي

- ما هي الميزات الاختيارية المتاحة لأفران الأنابيب؟ عزز معالجة المواد لديك بالتحكم الدقيق

- ما هي وظيفة فرن الأنبوب الكوارتزي أثناء نمو أنابيب الكربون النانوية المتراصة أفقيًا؟ دليل أساسي للترسيب الكيميائي للبخار الدقيق

- ما هي وظيفة فرن الأنبوب البارد لاستخلاص المغنيسيوم؟ تحقيق معدن فائق النقاء بالتبخير الفراغي

- ما هي أنواع الأجواء التي يمكن استخدامها في فرن الأنبوب الدوار؟ حسّن معالجة المواد الخاصة بك بتحكم دقيق

- ما هي الوظيفة الأساسية للفرن الأنبوبي عالي الحرارة؟التسخين الدقيق للمواد المتقدمة