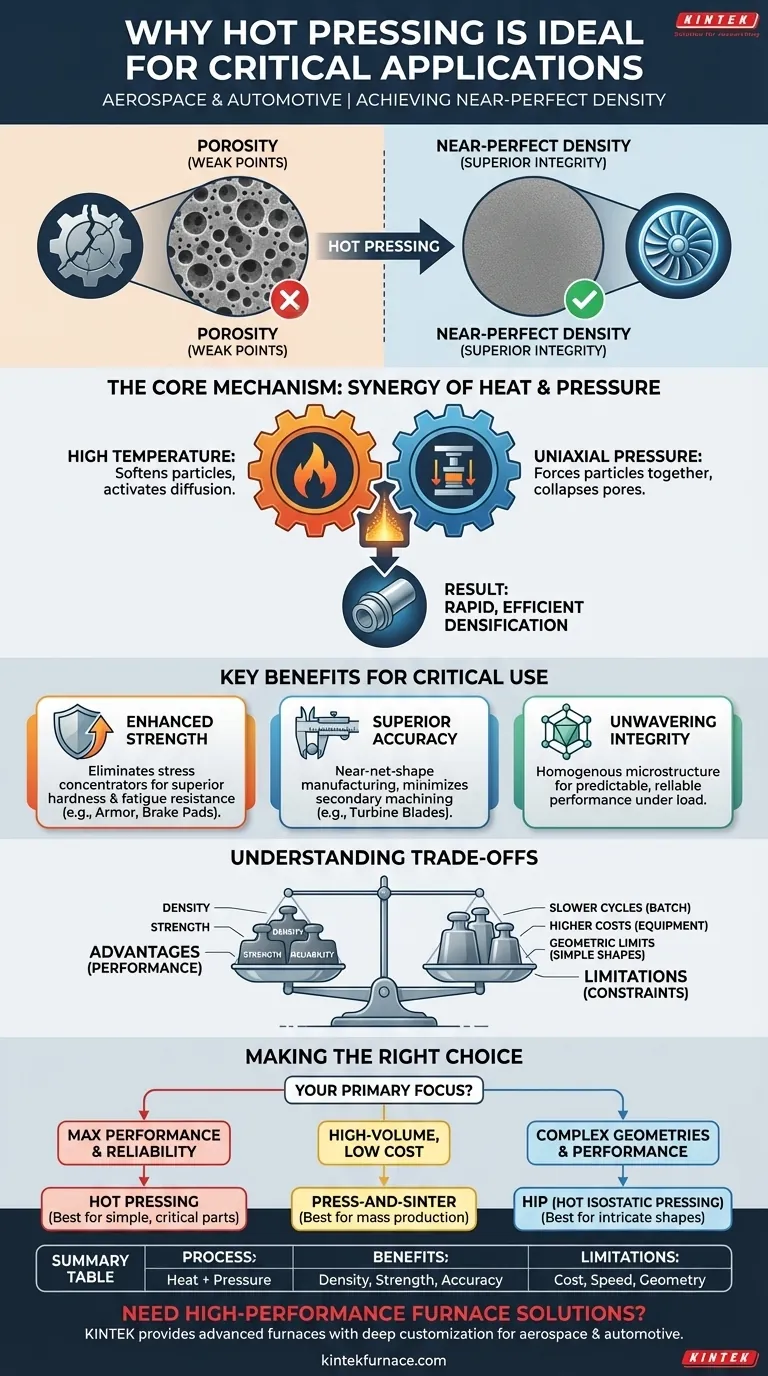

في جوهره، يعتبر الكبس الساخن عملية التصنيع المثالية للتطبيقات الحرجة لأنه يطبق في نفس الوقت درجة حرارة عالية وضغطًا مكثفًا. يقضي هذا المزيج بشكل أساسي على الفراغات الداخلية الشائعة في طرق تعدين المساحيق الأخرى، مما ينتج عنه مكون نهائي بكثافة شبه مثالية، وقوة استثنائية، وأداء يمكن التنبؤ به تحت الضغط الشديد.

بينما يمكن للعديد من العمليات تشكيل جزء، إلا أنها غالبًا ما تترك وراءها مسامية مجهرية تعمل كنقطة ضعف مدمجة. يتصدى الكبس الساخن لهذا مباشرة باستخدام الحرارة والقوة لدمج المواد المسحوقة إلى أقصى كثافة نظرية تقريبًا، مما يخلق مكونات ذات سلامة هيكلية لا مثيل لها مطلوبة في صناعات مثل الطيران والسيارات.

الآلية الأساسية: كيف يحقق الكبس الساخن كثافة فائقة

الكبس الساخن هو عملية دمج للمواد حيث يتم تسخين المواد المسحوقة إلى درجة حرارة عالية - عادة ما تكون أقل من نقطة انصهارها - بينما يتم ضغطها تحت ضغط أحادي المحور داخل قالب. إن التآزر بين الحرارة والضغط هو ما يجعل العملية فعالة للغاية.

دور درجة الحرارة العالية

يوفر تسخين المادة الطاقة الحرارية اللازمة لتليين جزيئات المسحوق الفردية. هذه الليونة المتزايدة تجعلها أسهل بكثير في التشكيل وإعادة التشكيل.

الأهم من ذلك، أن درجة الحرارة العالية تنشط أيضًا آليات الانتشار، مما يسمح للذرات بالتحرك عبر حدود الجزيئات المتجاورة وتشكيل روابط معدنية قوية ومتماسكة.

دور الضغط أحادي المحور

بينما تكون المادة ساخنة وقابلة للتشكيل، تطبق مكبس قوي قوة اتجاهية (أحادية المحور). هذه الضغط يجبر الجزيئات المليّنة ماديًا على الالتصاق ببعضها البعض، مما يؤدي إلى انهيار المسام والفراغات بينها.

تضمن القوة الميكانيكية أن يحدث التكثيف بسرعة وكفاءة في جميع أنحاء المكون بأكمله، مما يضغط على المسامية المتبقية.

لماذا يعتبر التطبيق المتزامن مفتاحًا

تطبيق الحرارة والضغط في نفس الوقت هو الميزة المميزة للكبس الساخن. تسمح الحرارة للمادة بالتكثف عند ضغوط أقل بكثير مما يتطلبه الكبس البارد.

وعلى العكس من ذلك، يسرع الضغط بشكل كبير عملية التكثيف مقارنة باللبادة التقليدية (التي تستخدم الحرارة وحدها)، مما يمنع نمو الحبيبات غير المرغوب فيه الذي يمكن أن يؤثر على الخصائص الميكانيكية للمادة.

الفوائد الرئيسية للتطبيقات الحرجة

تترجم البنية المجهرية الكثيفة والمتجانسة التي تتحقق من خلال الكبس الساخن مباشرة إلى الخصائص الفائقة المطلوبة من قبل تطبيقات الطيران والسيارات والدفاع والطب.

قوة ميكانيكية معززة

المسامية عدو القوة. تعمل الفراغات كمواضع تركيز للضغط، مما يخلق مواقع بدء للتشققات. من خلال القضاء على هذه الفراغات، ينتج الكبس الساخن مكونات ذات صلابة ومتانة ومقاومة للتعب أعلى بكثير.

ولهذا السبب تستخدم المواد المضغوطة بالحرارة، مثل المركبات الخزفية أو السبائك المتخصصة، في شفرات التوربينات، وبطانات الفرامل، والدروع، حيث قد يكون فشل المادة كارثيًا.

دقة أبعاد فائقة

نظرًا لأن المادة يتم دمجها داخل قالب صلب ومعالج بدقة، فإن المكون النهائي يتوافق بشكل وثيق جدًا مع الشكل المطلوب. يُعرف هذا باسم التصنيع بالقرب من الشكل النهائي.

تُقلل هذه الدرجة العالية من الدقة الحاجة إلى عمليات تشغيل ثانوية واسعة ومكلفة، وهو أمر مهم بشكل خاص عند التعامل مع مواد صلبة جدًا أو يصعب تشغيلها مثل السيراميك التقني.

سلامة المواد الثابتة

تؤدي عملية الكبس الساخن إلى بنية مجهرية موحدة ومتجانسة للغاية. لا توجد اختلافات كبيرة في الكثافة أو التركيب عبر الجزء.

يضمن هذا الاتساق أن تتصرف المادة بشكل متوقع تحت الحمل، وهو متطلب غير قابل للتفاوض للمكونات الحرجة حيث يجب أن يكون الأداء موثوقًا به وقابلاً للتكرار.

فهم المقايضات والقيود

على الرغم من مميزاته، فإن الكبس الساخن ليس حلاً عالميًا. تأتي فوائده مع مقايضات عملية واقتصادية يجب أخذها في الاعتبار.

أوقات دورة أبطأ

الكبس الساخن هو عملية دفعات، وليست مستمرة. دورة تحميل القالب، وتسخين المادة، وتطبيق الضغط، والاحتفاظ، والتبريد تستغرق وقتًا بطبيعتها. هذا يجعلها غير مناسبة للإنتاج الضخم بكميات كبيرة وتكلفة منخفضة.

تكاليف عملية أعلى

تمثل المعدات المطلوبة — أفران عالية الحرارة، ومكابس هيدروليكية قوية، وأنظمة تحكم — استثمارًا رأسماليًا كبيرًا. علاوة على ذلك، فإن العملية كثيفة الاستهلاك للطاقة، مما يزيد من تكلفة التشغيل.

قيود هندسية

تعتبر طبيعة الضغط أحادي المحور هي الأفضل للأجزاء ذات الأشكال الهندسية البسيطة نسبيًا، مثل الأقراص، والكتل، أو الأسطوانات. غالبًا ما يكون إنتاج أشكال معقدة ثلاثية الأبعاد ذات تجاويف أو فتحات داخلية غير عملي أو مستحيل باستخدام الكبس الساخن القياسي.

تحديات مادة القالب

يجب أن يكون القالب نفسه مصنوعًا من مادة يمكنها تحمل درجات الحرارة والضغوط القصوى دون أن تتشوه أو تتكسر أو تتفاعل كيميائيًا مع قطعة العمل. غالبًا ما تستخدم مواد مثل الجرافيت أو السيراميك المتقدم، ولكن لها عمر افتراضي محدود وتساهم بشكل كبير في التكلفة الإجمالية.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار عملية التصنيع الصحيحة الموازنة بين متطلبات الأداء والواقع الاقتصادي والتصميمي.

- إذا كان تركيزك الأساسي على الأداء الأقصى والموثوقية: فالكبس الساخن هو الخيار الأفضل لإنشاء مكونات كثيفة وخالية من الفراغات حيث لا يكون الفشل خيارًا.

- إذا كان تركيزك الأساسي على الإنتاج بكميات كبيرة من الأجزاء البسيطة: فكر في طرق بديلة مثل الكبس والتلبيد التقليدي أو صب المعادن بالحقن، والتي توفر أوقات دورة أسرع وتكاليف أقل لكل جزء.

- إذا كان تركيزك الأساسي على الأشكال الهندسية المعقدة ذات الأداء العالي: قد تبحث في الكبس المتساوي الضغط الساخن (HIP)، الذي يطبق الضغط من جميع الاتجاهات ويمكنه دمج أشكال أكثر تعقيدًا.

من خلال فهم الارتباط الأساسي بين العملية والكثافة والأداء، يمكنك بثقة اختيار الكبس الساخن للتطبيقات التي تتطلب أعلى مستويات سلامة المواد.

جدول ملخص:

| الجانب الرئيسي | التفاصيل |

|---|---|

| العملية | تطبيق متزامن لدرجة حرارة عالية وضغط أحادي المحور |

| الفوائد الرئيسية | كثافة شبه مثالية، قوة ميكانيكية معززة، دقة أبعاد فائقة، بنية مجهرية موحدة |

| التطبيقات المثالية | الفضاء الجوي (مثل شفرات التوربينات)، السيارات (مثل بطانات الفرامل)، الدفاع، الطب |

| القيود | أوقات دورة أبطأ، تكاليف أعلى، قيود هندسية، تحديات مادة القالب |

هل تحتاج إلى حلول أفران عالية الأداء للكبس الساخن أو تطبيقات حرجة أخرى؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أفران متقدمة ذات درجة حرارة عالية، بما في ذلك أفران Muffle، وأفران الأنبوب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. بفضل قدرات التخصيص العميقة والقوية، نلبي بدقة المتطلبات التجريبية الفريدة للصناعات مثل الفضاء الجوي والسيارات. اتصل بنا اليوم لتعزيز كفاءة مختبرك وسلامة المواد!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- لماذا تعتبر القوالب الدقيقة والمكابس المخبرية ضرورية للسيراميك المدعوم بالنيوبيوم من ثاني أكسيد التيتانيوم؟ تحقيق 94% من الكثافة النظرية

- ما هو الدور الذي تلعبه آلة الضغط المخبرية ومجموعة القوالب الفولاذية في تحضير مكعبات Mn2AlB2؟

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة