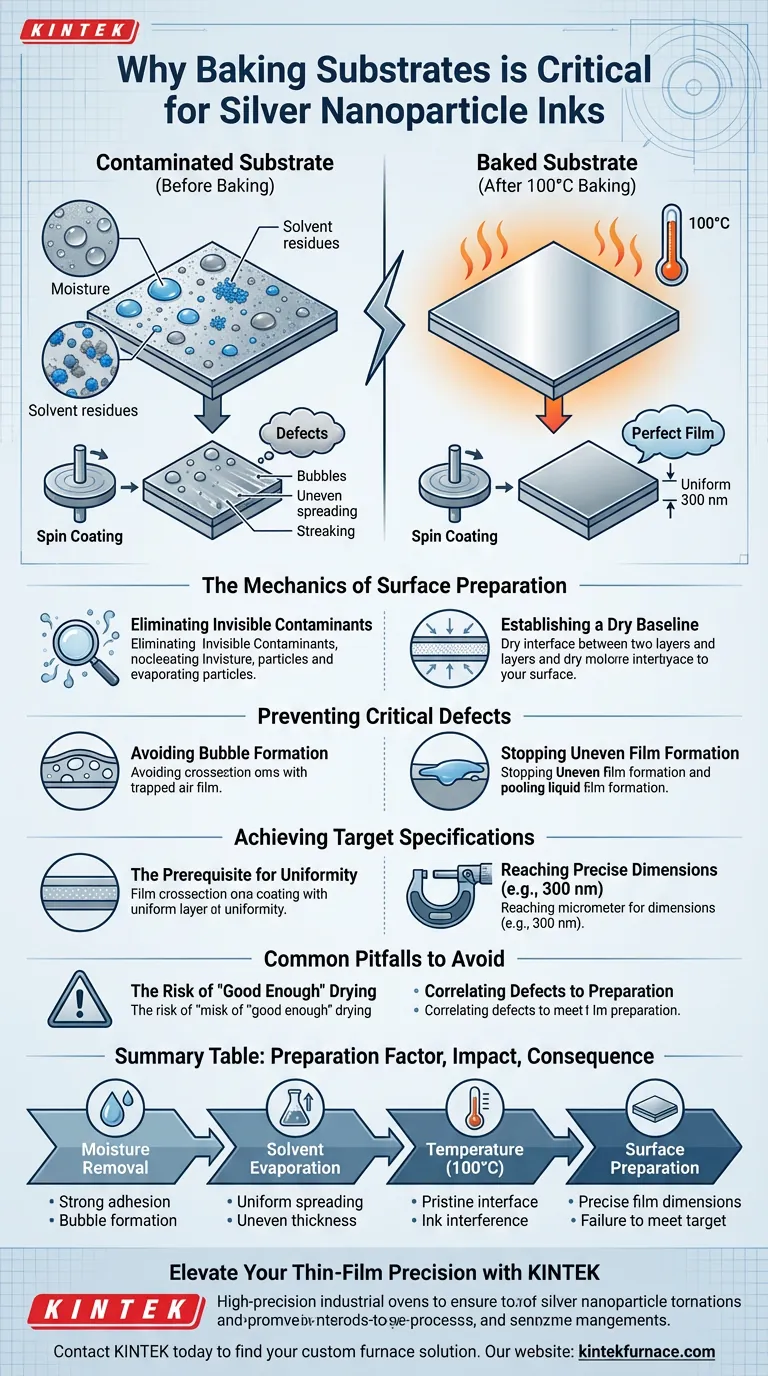

يعد خبز الركيزة خطوة تحضيرية حاسمة ضرورية لضمان التصاق وجودة أحبار الجسيمات النانوية الفضية. هذه العملية، التي تتم عادة في فرن صناعي عند 100 درجة مئوية، ضرورية للقضاء التام على الرطوبة والمذيبات المتبقية التي تلتصق بسطح الركيزة.

بدون سطح جاف تمامًا، تتعرض عملية الطلاء بالدوران اللاحقة للخطر، مما يؤدي إلى عيوب هيكلية تجعل تصنيع الأفلام عالية الدقة مستحيلاً.

آليات تحضير السطح

القضاء على الملوثات غير المرئية

تحمل الركائز غالبًا طبقات مجهرية من الرطوبة أو المذيبات المتبقية التي لا يمكن رؤيتها بالعين المجردة.

الخبز بدرجة حرارة عالية يتبخر هذه الملوثات بفعالية. من خلال تعريض الركيزة لدرجة حرارة 100 درجة مئوية، فإنك تضمن أن السطح معد كيميائيًا وفيزيائيًا لاستقبال الحبر.

إنشاء خط أساس جاف

الهدف هو إنشاء واجهة نظيفة وجافة بين الركيزة وحبر الجسيمات النانوية الفضية.

يمكن لأي جزيئات سائلة متبقية أن تتداخل مع التوتر السطحي وآليات انتشار الحبر أثناء عملية الطلاء بالدوران عالية السرعة.

منع العيوب الحرجة

تجنب تكون الفقاعات

إذا بقيت الرطوبة على الركيزة، يمكن لديناميكيات الطلاء بالدوران أن تحبس هذه الجيوب المتطايرة.

يؤدي هذا إلى تكون فقاعات داخل طبقة الحبر. هذه الفقاعات تعطل التوصيلية والسلامة الهيكلية للفيلم النهائي.

وقف تكون الفيلم غير المتساوي

تتسبب بقايا المذيبات في انتشار الحبر بشكل غير متوقع.

بدلاً من طبقة ناعمة ومتصلة، قد يتجمع الحبر أو يتلطخ، مما يؤدي إلى تكون فيلم غير متساوي. هذا عدم التساوي يضر بالأداء الكهربائي للجسيمات النانوية الفضية.

تحقيق المواصفات المستهدفة

شرط مسبق للتوحيد

لتحقيق فيلم رقيق عالي الجودة، يجب أن تكون عملية الطلاء خالية من العيوب.

الركيزة المخبوزة والجافة هي الشرط المسبق المطلق لترسيب طبقة ذات سمك موحد.

الوصول إلى أبعاد دقيقة

بالنسبة للتطبيقات التي تتطلب أبعادًا محددة، مثل سمك 300 نانومتر، فإن ظروف السطح المتغيرة غير مقبولة.

يضمن الخبز أن معلمات الطلاء بالدوران تنتج نتائج متسقة وقابلة للتكرار، مما يسمح للفيلم بتلبية هذه المواصفات الدقيقة.

الأخطاء الشائعة التي يجب تجنبها

خطر التجفيف "الجيد بما فيه الكفاية"

من الخطأ الشائع افتراض أن التجفيف بالهواء أو درجات الحرارة المنخفضة كافية.

الفشل في الوصول إلى عتبة 100 درجة مئوية أو الخبز لفترة غير كافية يترك أثرًا للرطوبة، وهو ما يكفي لإفساد توحيد الفيلم.

ربط العيوب بالتحضير

عندما تظهر فقاعات أو عدم انتظام في المنتج النهائي، غالبًا ما يتم تشخيص المشكلة بشكل خاطئ على أنها مشكلة في الحبر أو سرعة الدوران.

في الواقع، هذه العيوب هي دائمًا تقريبًا أعراض خبز غير كافٍ للركيزة قبل الطلاء.

ضمان سلامة العملية

لزيادة الإنتاجية وأداء الفيلم، قم بمواءمة خطوات التحضير الخاصة بك مع أهداف التصنيع المحددة:

- إذا كان تركيزك الأساسي هو تجانس الفيلم: تأكد من وصول الفرن إلى 100 درجة مئوية ثابتة لمنع التلطخ أو التجمع الناتج عن المذيبات.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية: أعط الأولوية للإزالة الكاملة للرطوبة للقضاء على خطر تكون الفقاعات داخل الطبقة.

تعد مرحلة الخبز التي يتم التحكم فيها بدقة هي الأساس غير المرئي لتطبيق جسيمات نانوية فضية خالية من العيوب.

جدول ملخص:

| عامل التحضير | التأثير على الجودة | عواقب الفشل |

|---|---|---|

| إزالة الرطوبة | يضمن التصاقًا قويًا للحبر | تكون الفقاعات وعيوب هيكلية |

| تبخر المذيبات | يعزز انتشار الحبر بشكل موحد | سمك فيلم غير متساوي وتجمع |

| درجة الحرارة (100 درجة مئوية) | ينشئ واجهة نظيفة | تجفيف غير كامل وتداخل الحبر |

| تحضير السطح | يمكّن من أبعاد الفيلم الدقيقة | الفشل في تلبية المواصفات المستهدفة (مثل 300 نانومتر) |

ارتقِ بدقة أفلامك الرقيقة مع KINTEK

لا تدع ملوثات الركيزة تضر بإنتاجيتك البحثية أو الإنتاجية. توفر الأفران الصناعية عالية الدقة من KINTEK الاستقرار الحراري والتوحيد المطلوبين لضمان خط أساس جاف تمامًا لتطبيقات أحبار الجسيمات النانوية الفضية.

مدعومة بالبحث والتطوير والتصنيع الخبير، تقدم KINTEK أنظمة الأفران الصندوقية، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ، وأنظمة CVD، وكلها قابلة للتخصيص لتلبية متطلبات مختبرك الفريدة. سواء كنت تستهدف توحيدًا بمقدار 300 نانومتر أو تصنيع مواد معقدة عالية الحرارة، فإن معداتنا مصممة لتقديم تميز قابل للتكرار.

هل أنت مستعد لتحسين عملية الطلاء بالدوران لديك؟ اتصل بـ KINTEK اليوم للعثور على حل الفرن المخصص الخاص بك.

دليل مرئي

المراجع

- Hyeong-Jin Park, Seung Jae Moon. Physical Characteristics of Sintered Silver Nanoparticle Inks with Different Sizes during Furnace Sintering. DOI: 10.3390/ma17050978

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1200 ℃ فرن فرن فرن دثر للمختبر

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- لماذا يتم استخدام عملية التبريد بالماء عند استعادة نواتج التفاعل؟ تحقيق الحفظ الهيكلي الفوري

- ما هو الدور الأساسي للهيدروجين عالي النقاء في المعالجة الحرارية؟ تحقيق حماية فائقة لطلاء المعادن

- لماذا يُستخدم مجفف التجميد الفراغي لـ "فيفيانايت"؟ حسّن تخليق LFP الخاص بك بسلامة فائقة للمواد الأولية

- لماذا يلزم التلدين بدرجة حرارة عالية لأجهزة استشعار الغاز WS2؟ لتحقيق استقرار الأداء والقضاء على الانجراف

- ما هي المزايا التي يوفرها فحم الخث مقارنة بالفحم التقليدي؟ عزز كفاءة فرنك بنسبة 22%

- ما هو دور فرن التجفيف بالتفريغ المخبري في تحضير معلق أقطاب LNMO؟ إتقان إزالة المذيب

- لماذا يتم عادةً استخدام التسخين المسبق للركيزة أثناء عملية LPBF؟ تقليل الإجهاد ومنع التشقق في الطباعة ثلاثية الأبعاد

- ما هي وظيفة مصدر النيتروجين في الانحلال الحراري للكتلة الحيوية؟ تحسين إنتاج الزيت الحيوي وضمان سلامة العملية