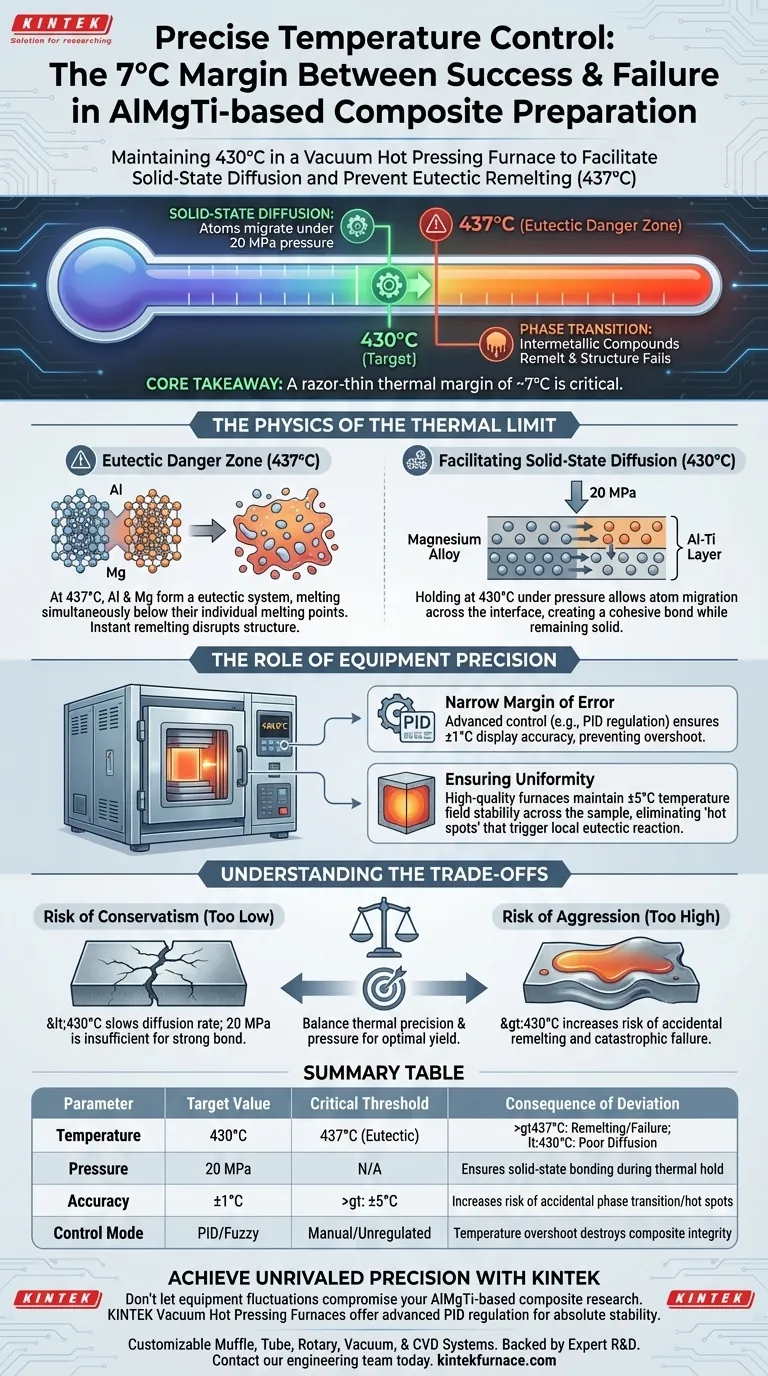

يعد التحكم الدقيق في درجة الحرارة هو الحاجز الوحيد بين الربط الناجح والفشل الهيكلي. في تحضير المركبات القائمة على AlMgTi، يجب الحفاظ على درجة الحرارة بدقة عند 430 درجة مئوية لتسهيل الانتشار في الحالة الصلبة. هذا الهدف المحدد بالغ الأهمية لأنه يقع مباشرة أسفل درجة حرارة اليوتكتيك للألمنيوم والمغنيسيوم (437 درجة مئوية)؛ تجاوز هذه الحد ببضع درجات فقط يتسبب في إعادة ذوبان المركبات البينية، مما يدمر فعليًا سلامة المركب.

الفكرة الأساسية يعتمد نجاح هذه العملية على هامش حراري ضيق للغاية يبلغ حوالي 7 درجات مئوية. يجب عليك الحفاظ على حرارة كافية لتنشيط ربط الانتشار عند 430 درجة مئوية، ولكن الدقة المطلقة مطلوبة لتجنب تجاوز عتبة 437 درجة مئوية حيث يتحول المعدن من الحالة الصلبة إلى الحالة السائلة.

فيزياء الحد الحراري

منطقة خطر اليوتكتيك

القيد الأساسي في هذه العملية هو درجة حرارة اليوتكتيك لمكونات الألمنيوم والمغنيسيوم.

عند درجة حرارة 437 درجة مئوية بالضبط، تشكل هاتان المعدنان نظام يوتكتيكي، مما يعني أنهما سيذوبان في وقت واحد عند درجة حرارة أقل من نقطة انصهار أي معدن فردي.

منع انتقال الطور

إذا تجاوزت درجة حرارة الفرن حد 437 درجة مئوية هذا، فإن المركبات البينية المتولدة ستعيد الذوبان على الفور.

يؤدي هذا التغير في الطور من الصلب إلى السائل إلى تعطيل بنية المادة. إنه يلغي عملية الربط ويخلق تناقضات داخل طبقات المركب.

تسهيل الانتشار في الحالة الصلبة

الهدف هو تحقيق ربط انتشار في الحالة الصلبة، وليس اندماج سائل.

من خلال الحفاظ على درجة الحرارة عند 430 درجة مئوية، فإنك توفر طاقة حرارية كافية فقط لذرات للهجرة عبر الواجهة بين سبيكة المغنيسيوم وطبقة Al-Ti. يجب أن يحدث هذا بينما تظل المادة صلبة، بمساعدة ضغط خارجي عالٍ يبلغ 20 ميجا باسكال.

دور دقة المعدات

تضييق هامش الخطأ

نظرًا لأن الهدف التشغيلي (430 درجة مئوية) قريب جدًا من نقطة الفشل (437 درجة مئوية)، فإن عناصر التسخين القياسية غير كافية.

يلزم وجود فرن ضغط ساخن بالفراغ لأنه يستخدم أنظمة تحكم متقدمة، مثل تنظيم PID والتحكم الضبابي. تضمن هذه التقنيات أن تظل دقة عرض درجة الحرارة في حدود ±1 درجة مئوية.

ضمان التوحيد

بالإضافة إلى الدقة عند نقطة واحدة، فإن استقرار المجال الحراري عبر العينة بأكملها أمر حيوي.

تحافظ الأفران عالية الجودة على استقرار في حدود ±5 درجة مئوية. هذا يضمن عدم تكون "نقاط ساخنة" على العينة، مما قد يؤدي محليًا إلى تفاعل اليوتكتيك حتى لو قرأ المستشعر الرئيسي 430 درجة مئوية.

فهم المقايضات

خطر التحفظ

قد يبدو من المنطقي خفض درجة الحرارة إلى ما دون 430 درجة مئوية للبقاء آمنًا، ولكن هذا يخلق مشكلة جديدة.

إذا كانت درجة الحرارة منخفضة جدًا، فإن معدل انتشار الذرات يتباطأ بشكل كبير. بدون طاقة حرارية كافية، لن يكون ضغط 20 ميجا باسكال كافيًا لإنشاء رابط قوي ومتماسك بين الطبقات.

خطر العدوانية

على العكس من ذلك، فإن رفع درجة الحرارة بالقرب من حد 437 درجة مئوية لتسريع الانتشار هو مقامرة بسلامة المواد.

نظرًا لأن الأفران المتقدمة حتى لديها تقلبات طفيفة، فإن الاستهداف المرتفع جدًا يزيد من الاحتمالية الإحصائية لإعادة الذوبان العرضي. أنت تستبدل سرعة العملية بخطر كبير لفشل الجزء الكارثي.

اتخاذ القرار الصحيح لهدفك

لزيادة إنتاجية مركبك القائم على AlMgTi، يجب عليك موازنة الدقة الحرارية مع تطبيق الضغط.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية: قم بمعايرة وحدة تحكم PID الخاصة بك لضمان عدم تجاوز 430 درجة مئوية، مع إعطاء الأولوية للحالة الصلبة للرابط على السرعة.

- إذا كان تركيزك الأساسي هو جودة الربط: تأكد من تطبيق ضغط 20 ميجا باسكال باستمرار طوال وقت الثبات عند 430 درجة مئوية لزيادة الانتشار إلى أقصى حد دون الاعتماد على درجات حرارة أعلى.

- إذا كان تركيزك الأساسي هو تكرار العملية: استخدم فرنًا مزودًا بتحكم متعدد المناطق للحفاظ على مجال حراري موحد، مما يلغي النقاط الساخنة المحلية التي يمكن أن تؤدي إلى تفاعل اليوتكتيك.

يتم تعريف النجاح في هذه المرحلة بقدرتك على البقاء على حافة التغيير الطوري دون عبوره أبدًا.

جدول ملخص:

| المعلمة | القيمة المستهدفة | العتبة الحرجة | عواقب الانحراف |

|---|---|---|---|

| درجة الحرارة | 430 درجة مئوية | 437 درجة مئوية (يوتكتيك) | >437 درجة مئوية: إعادة الذوبان/فشل هيكلي؛ <430 درجة مئوية: ضعف الانتشار |

| الضغط | 20 ميجا باسكال | غير قابل للتطبيق | يضمن الربط في الحالة الصلبة أثناء الثبات الحراري |

| الدقة | ±1 درجة مئوية | > ±5 درجة مئوية | يزيد من خطر انتقال الطور العرضي/النقاط الساخنة |

| وضع التحكم | PID/ضبابي | يدوي/غير منظم | تجاوز درجة الحرارة يدمر سلامة المركب |

حقق دقة لا مثيل لها في أبحاث المركبات الخاصة بك

يعتمد النجاح في تحضير المركبات القائمة على AlMgTi على هامش ضيق للغاية يبلغ 7 درجات مئوية. لا تدع تقلبات المعدات تعرض سلامتك الهيكلية للخطر. توفر KINTEK أفران الضغط الساخن بالفراغ الرائدة في الصناعة، والمصممة بتقنية PID المتقدمة لضمان الاستقرار المطلق الذي تتطلبه موادك.

مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة الأفران المغطاة، والأنابيب، والدوارة، والفراغ، و CVD، وكلها قابلة للتخصيص بالكامل لتلبية متطلبات مختبرك الفريدة. تأكد من أن عملية الربط الخاصة بك قابلة للتكرار وآمنة من الأخطاء مع حلولنا ذات درجات الحرارة العالية.

هل أنت مستعد لرفع أداء المواد الخاص بك؟ اتصل بفريق الهندسة لدينا اليوم للعثور على الفرن المثالي لتطبيقك.

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- لماذا يُفضل فرن التلبيد بالضغط الساخن الفراغي (VHPS) لسبائك AlxCoCrFeNi عالية الإنتروبيا؟ تحقيق كثافة 99%

- ما هو دور الحشوات التضحوية في عملية التلبيد بالبلازما الشرارية (SPS)؟ إتقان تصميم الأشكال المعقدة

- ما هي العمليات المستخدمة لتشكيل المواد المركبة؟ استكشف أساليب التصنيع عالية الأداء

- ما هي الاعتبارات التي توجه اختيار عناصر التسخين وطرق الضغط لفرن الضغط الساخن الفراغي؟

- ما هي المواد التي تتم معالجتها عادةً في أفران الضغط الساخن بالفراغ؟ افتح قفل التكثيف عالي الأداء للمواد

- لماذا تعتبر أفران الضغط الساخن ضرورية في البحث والتطوير؟ إطلاق العنان للابتكارات المادية المتقدمة

- ما هو الغرض من استخدام مكبس هيدروليكي معملي للتيلوريوم البزموت؟ تحسين الأجسام الخضراء الحرارية الكهربائية

- كيف يساهم فرن الضغط الساخن بالتفريغ في المواد المركبة عالية الصلابة؟ تحقيق الكثافة النظرية تقريبًا