في جوهره، يستخدم كربيد السيليكون في البيئات الصناعية القاسية لأنه يوفر مزيجًا نادرًا من المقاومة الكيميائية الاستثنائية والقدرة على الحفاظ على سلامته الهيكلية في درجات حرارة عالية للغاية، متجاوزًا بكثير حدود العديد من السبائك المعدنية المتخصصة.

كربيد السيليكون ليس مجرد بديل للمعدن؛ إنه حل لظروف التشغيل التي تفشل فيها المعادن بشكل أساسي. إنه يزدهر في البيئات التي يحدث فيها الحرارة الشديدة والتآكل الكيميائي العدواني في وقت واحد، مما يجعله لا غنى عنه للعمليات الصناعية المحددة وذات القيمة العالية.

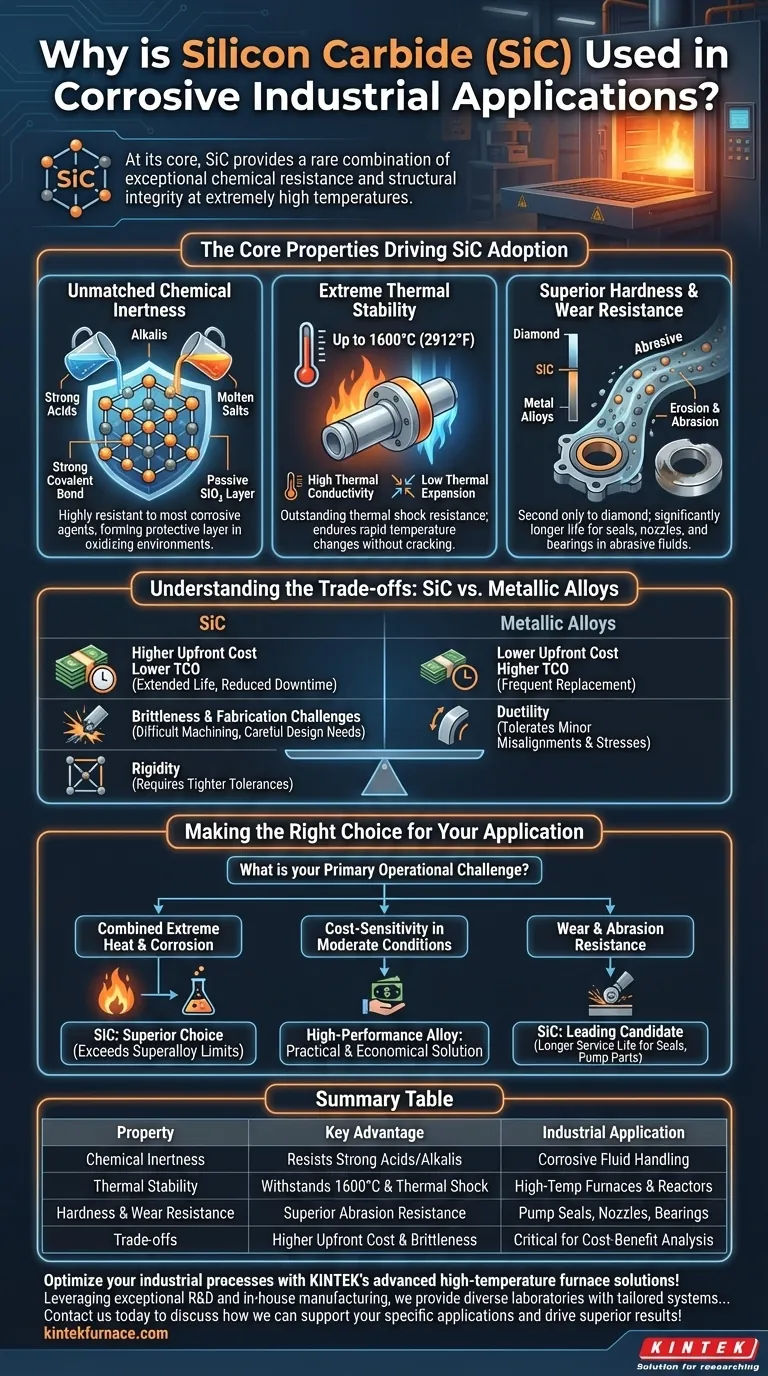

الخصائص الأساسية التي تدفع إلى اعتماد SiC

لفهم سبب تحديد كربيد السيليكون (SiC) لهذه الأدوار المتطلبة، يجب أن ننظر إلى خصائصه المادية الأساسية. ليست ميزة واحدة فقط، بل مزيج من عدة ميزات، هو ما يجعله ذا قيمة كبيرة.

خمول كيميائي لا مثيل له

السبب الرئيسي لاستخدامه في البيئات المسببة للتآكل هو استقراره الكيميائي الملحوظ. إن الرابطة التساهمية القوية بين ذرات السيليكون والكربون قوية بشكل لا يصدق ويصعب على العوامل المسببة للتآكل كسرها.

هذا يجعل SiC مقاومًا للغاية لجميع الأحماض القوية تقريبًا، والقلويات، والأملاح المنصهرة، حتى في درجات الحرارة المرتفعة. في العديد من البيئات المؤكسدة، يشكل أيضًا طبقة واقية سلبية من ثاني أكسيد السيليكون (SiO₂)، والتي تحمي المادة الأساسية من الهجوم الكيميائي.

استقرار حراري شديد

يعمل كربيد السيليكون بشكل استثنائي تحت الحرارة الشديدة، حيث يمكن لبعض الدرجات أن تعمل في الهواء عند درجات حرارة تصل إلى 1600 درجة مئوية (2912 درجة فهرنهايت).

بالإضافة إلى مجرد تحمل الحرارة، فإنه يتمتع بموصلية حرارية عالية وتمدد حراري منخفض. يوفر هذا المزيج مقاومة ممتازة للصدمات الحرارية، مما يعني أنه يمكنه تحمل التغيرات السريعة في درجة الحرارة دون تشقق - وهي نقطة فشل شائعة للعديد من المواد الخزفية الأخرى.

صلابة ومقاومة تآكل فائقة

في العديد من العمليات الصناعية، يصاحب التآكل التعرية والتآكل الناتج عن السوائل المتدفقة أو الملاط أو الغازات. كربيد السيليكون هو أحد أصعب المواد المتاحة تجاريًا، ويأتي في المرتبة الثانية بعد الماس.

تترجم هذه الصلابة الشديدة مباشرة إلى مقاومة تآكل فائقة. تدوم المكونات مثل موانع تسرب المضخات، والفوهات، والمحامل، وأجزاء الصمامات المصنوعة من SiC لفترة أطول بكثير من نظيراتها المعدنية في تطبيقات معالجة السوائل الكاشطة.

فهم المقايضات: SiC مقابل السبائك المعدنية

بينما يتمتع كربيد السيليكون بمزايا واضحة، فإنه ليس حلاً عالميًا. يجب على المستشار الموثوق به أن يوازن بين فوائده وقيوده العملية، خاصة عند مقارنته بالسبائك عالية الأداء مثل النيكل والكروم.

عامل التكلفة

إن إنتاج كربيد السيليكون عالي النقاء هو عملية كثيفة الطاقة ومعقدة. وينتج عن ذلك تكلفة مادية أولية أعلى بكثير مقارنة بمعظم السبائك المعدنية.

ومع ذلك، يجب أن يأخذ التحليل الصحيح في الاعتبار التكلفة الإجمالية للملكية (TCO). يمكن أن يبرر العمر التشغيلي الممتد وتقليل وقت التوقف عن العمل الذي توفره مكونات SiC غالبًا الاستثمار الأولي في التطبيقات الحيوية.

التقصف وتحديات التصنيع

مثل معظم السيراميك المتقدم، كربيد السيليكون هو مادة هشة. على عكس المعادن، التي تنحني وتتشوه تحت الضغط (المطيلية)، فإن SiC سيتصدع بشكل كارثي إذا تعرض لصدمة حادة أو حمل شد زائد.

هذا التقصف، بالإضافة إلى صلابته الشديدة، يجعله أيضًا صعبًا ومكلفًا للغاية في تصنيعه إلى أشكال معقدة. وهذا يزيد من تكلفة المكون النهائي ويتطلب اعتبارات تصميم دقيقة لتجنب تركيز الإجهاد.

حدود "المرونة"

عندما تشير المراجع إلى أن SiC أقل "مرونة في درجة الحرارة" من السبائك، فإنها غالبًا ما تشير إلى هذا النقص في المطيلية. يمكن للمكونات المعدنية غالبًا أن تتسامح مع الاختلالات الطفيفة والاهتزازات والإجهادات الحرارية عن طريق التشوه قليلاً.

يجب تصميم نظام يحتوي على مكونات كربيد السيليكون بتفاوتات أكثر إحكامًا بكثير لمراعاة صلابة المادة ومنع الفشل الميكانيكي.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار المادة الصحيحة فهمًا واضحًا لتحدي التشغيل الأساسي الخاص بك. لا توجد مادة "أفضل" واحدة، بل هي الأنسب للمهمة.

- إذا كان تركيزك الأساسي هو الحرارة الشديدة والتآكل مجتمعين: كربيد السيليكون هو الخيار الأفضل، حيث يعمل في ظروف تتدهور فيها حتى السبائك الفائقة.

- إذا كان تركيزك الأساسي هو حساسية التكلفة في الظروف المعتدلة: غالبًا ما تكون سبيكة النيكل والكروم عالية الأداء هي الحل الأكثر عملية واقتصادية.

- إذا كان تركيزك الأساسي هو مقاومة التآكل والاحتكاك: كربيد السيليكون هو مرشح رائد للمكونات مثل الموانع، والفوهات، وأجزاء المضخات، مما يوفر عمر خدمة أطول بكثير من الفولاذ المقسى أو السبائك.

يتعلق اختيار المادة الصحيحة بمطابقة ملفها الفريد مع النطاق الكامل لمتطلبات التشغيل الخاصة بك.

جدول الملخص:

| الخاصية | الميزة الرئيسية | التطبيق الصناعي |

|---|---|---|

| الخمول الكيميائي | يقاوم الأحماض القوية، والقلويات، والأملاح المنصهرة | أنظمة معالجة السوائل المسببة للتآكل |

| الاستقرار الحراري | يتحمل حتى 1600 درجة مئوية والصدمات الحرارية | أفران ومفاعلات درجات الحرارة العالية |

| الصلابة ومقاومة التآكل | مقاومة فائقة للتآكل، في المرتبة الثانية بعد الماس | موانع تسرب المضخات، والفوهات، والمحامل |

| المقايضات | تكلفة أولية أعلى وهشاشة مقابل السبائك | حاسمة لتحليل التكلفة والعائد في الظروف القاسية |

حسّن عملياتك الصناعية باستخدام حلول الأفران عالية الحرارة المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم لمختبرات متنوعة أنظمة مخصصة مثل أفران الكتم، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدراتنا العميقة على التخصيص التوافق الدقيق مع احتياجاتك التجريبية الفريدة، مما يعزز المتانة والكفاءة في البيئات المسببة للتآكل. اتصل بنا اليوم لمناقشة كيف يمكننا دعم تطبيقاتك المحددة وتحقيق نتائج متفوقة!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة