باختصار، استقرار درجة الحرارة أمر لا يمكن التنازل عنه لأن المعالجة الحرارية علم دقيق، وليست تقريبًا. حتى الانحرافات الطفيفة في درجة الحرارة يمكن أن تغير بشكل أساسي البنية المجهرية للمادة، مما يؤدي إلى جودة منتج غير متسقة، وأجزاء فاشلة، وعمليات تصنيع غير قابلة للتكرار.

تكمن المشكلة الأساسية في أن الخصائص الفيزيائية المطلوبة للمادة - مثل صلابتها وقوتها ومتانتها - يتم إنشاؤها مباشرة عن طريق الاحتفاظ بها في درجات حرارة محددة لفترات زمنية دقيقة. يمثل أي عدم استقرار في درجة الحرارة متغيرًا حاسمًا يقوض سلامة العملية بأكملها.

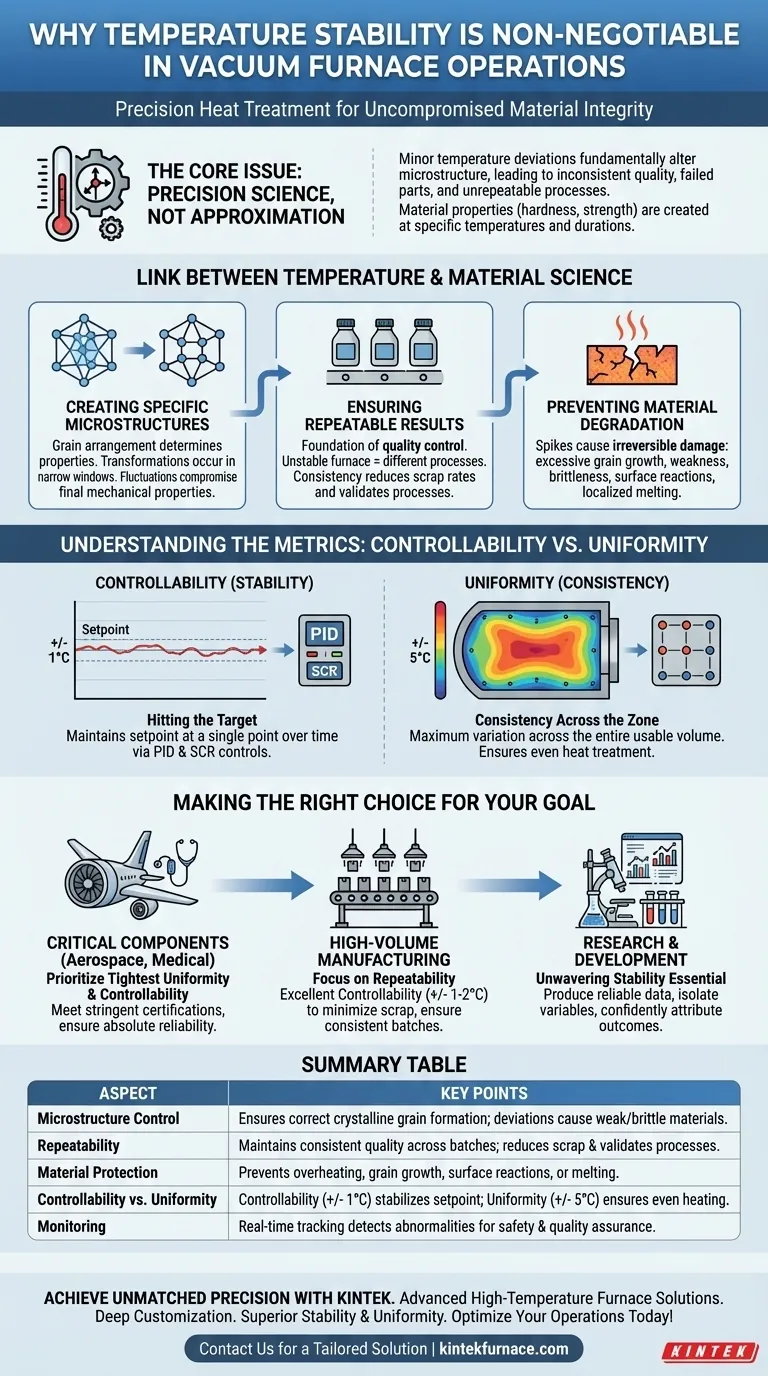

الرابط بين درجة الحرارة وعلوم المواد

فرن التفريغ هو أكثر من مجرد فرن؛ إنه أداة دقيقة مصممة للتلاعب بالتركيب الذري للمواد. يعد فهم هذا الأمر أمرًا أساسيًا لتقدير سبب أهمية الاستقرار.

إنشاء هياكل مجهرية محددة

يتم تحديد خصائص المعدن من خلال تركيبته المجهرية، وهو الترتيب المحدد لحبيباته البلورية. تم تصميم عمليات مثل التلدين، والتقسية، والتطبيع لإنشاء هياكل محددة للغاية. تحدث هذه التحولات بشكل صحيح فقط ضمن نوافذ درجة حرارة ضيقة. قد يؤدي التقلب لبضع درجات فقط إلى تكوين الهيكل الخاطئ، مما يعرض الخصائص الميكانيكية النهائية للمادة للخطر.

ضمان نتائج قابلة للتكرار

في أي بيئة تصنيع، تعد قابلية التكرار أساس مراقبة الجودة. إذا تقلب فرن درجة حرارته بين الدُفعات، فأنت لا تقوم بتشغيل نفس العملية. يؤدي هذا إلى تلبية دفعة للمواصفات بينما تفشل الدفعة التالية، مما يزيد من معدلات الخردة ويجعل التحقق من صحة العملية مستحيلاً. يضمن الاستقرار حصول كل جزء على نفس المعالجة الحرارية بالضبط.

منع تدهور المواد

يمكن أن تؤدي الارتفاعات غير المتحكم فيها في درجات الحرارة، حتى لو كانت وجيزة، إلى تلف لا يمكن إصلاحه. يمكن أن يؤدي التسخين الزائد إلى نمو مفرط للحبوب، مما يجعل المادة أضعف أو أكثر هشاشة في كثير من الأحيان. يمكن أن يسبب أيضًا تفاعلات سطحية غير مرغوب فيها أو حتى انصهارًا موضعيًا، مما يجعل الجزء عديم الفائدة.

فهم المقاييس: قابلية التحكم مقابل التوحيد

على الرغم من مناقشتها معًا، من المهم التمييز بين استقرار درجة الحرارة (قابلية التحكم) وتوحيد درجة الحرارة. تكشف مواصفات فرنك عن الفرق.

قابلية التحكم: الوصول إلى الهدف

تشير قابلية التحكم، التي يتم تحديدها غالبًا على أنها +/- 1 درجة مئوية، إلى مدى قدرة نظام التحكم في الفرن على الحفاظ على نقطة الضبط في موقع المزدوجة الحرارية الأساسية. يتم تحقيق ذلك من خلال عناصر تحكم حلقة PID متطورة و تنظيم طاقة SCR، التي تتوقع وتنعّم توصيل الطاقة لعناصر التسخين. هذا مقياس للاستقرار بمرور الوقت في نقطة واحدة.

التوحيد: الاتساق عبر المنطقة

يصف التوحيد، الذي يتم تحديده غالبًا على أنه +/- 5 درجة مئوية، الحد الأقصى لتباين درجة الحرارة عبر الحجم القابل للاستخدام بالكامل للمنطقة الساخنة للفرن. قد يتعرض جزء كبير لدرجة حرارة مختلفة قليلاً على جانب واحد مقارنة بالآخر. في حين أن نقطة التحكم قد تكون مستقرة تمامًا، فإن التوحيد السيئ يعني أن مناطق مختلفة من الجزء تخضع لعملية معالجة حرارية مختلفة في وقت واحد.

تأثير المراقبة المستمرة

يتطلب تحقيق كل من الاستقرار والتوحيد المراقبة المستمرة. تتعقب الأنظمة الحديثة درجة الحرارة والجو في الوقت الفعلي لاكتشاف الحالات الشاذة على الفور. هذا لا يضمن فقط جودة متسقة ولكنه يعزز أيضًا السلامة من خلال منع تكوين ظروف خطرة أو تسخين غير متساوٍ قد يضر بالفرن أو المنتج.

اتخاذ الخيار الصحيح لهدفك

يعتمد مستوى استقرار درجة الحرارة المطلوب لديك بشكل مباشر على حساسية مادتك ومتطلبات تطبيقك.

- إذا كان تركيزك الأساسي هو المكونات الحرجة (على سبيل المثال، الفضاء الجوي، والطب): يجب عليك إعطاء الأولوية لأضيق توحيد وتحكم في درجة الحرارة ممكنة لتلبية شهادات الصناعة الصارمة وضمان الموثوقية المطلقة.

- إذا كان تركيزك الأساسي هو التصنيع بكميات كبيرة: شاغلك الرئيسي هو تكرار العملية، لذا فإن الاستثمار في فرن يتمتع بقابلية تحكم ممتازة (+/- 1-2 درجة مئوية) هو مفتاح تقليل الخردة وضمان جودة متسقة دفعة بعد دفعة.

- إذا كان تركيزك الأساسي هو البحث والتطوير: يعد استقرار درجة الحرارة الذي لا يتزعزع ضروريًا لإنتاج بيانات موثوقة، لأنه يسمح لك بعزل المتغيرات وعزو النتائج بثقة إلى تغييرات العملية المقصودة.

في نهاية المطاف، إتقان التحكم في درجة الحرارة داخل فرن التفريغ الخاص بك هو الخطوة الأولى نحو إتقان جودة وأداء منتجك النهائي.

جدول ملخص:

| الجانب | النقاط الرئيسية |

|---|---|

| التحكم في البنية المجهرية | يضمن تكوين الحبيبات البلورية الصحيح؛ التباينات تسبب مواد ضعيفة أو هشة. |

| قابلية التكرار | يحافظ على جودة متسقة عبر الدُفعات؛ يقلل من معدلات الخردة ويتحقق من صحة العمليات. |

| حماية المواد | يمنع التسخين الزائد، ونمو الحبوب، والتلف الذي لا يمكن إصلاحه مثل التفاعلات السطحية أو الانصهار. |

| قابلية التحكم مقابل التوحيد | التحكم (+/- 1 درجة مئوية) يثبّت نقطة الضبط؛ التوحيد (+/- 5 درجات مئوية) يضمن تسخينًا متساويًا عبر المنطقة. |

| المراقبة | يتتبع في الوقت الفعلي للكشف عن الحالات الشاذة لضمان السلامة والجودة. |

احصل على دقة لا مثيل لها في عمليات المعالجة الحرارية الخاصة بك مع KINTEK

بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة ذات درجات حرارة عالية. يكتمل خط إنتاجنا، بما في ذلك الأفران ذات العبوة (Muffle)، والأنابيب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت في مجال الطيران، أو الطب، أو التصنيع بكميات كبيرة، أو البحث والتطوير، فإن أفراننا توفر استقرارًا وتوحيدًا فائقًا لدرجة الحرارة لتعزيز جودة منتجك وكفاءتك.

هل أنت مستعد لتحسين عملياتك؟ اتصل بنا اليوم

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

يسأل الناس أيضًا

- كيف تساهم أفران التلبيد والتلدين الفراغي في زيادة كثافة مغناطيسات NdFeB؟

- ما هو الدور الذي تلعبه فرن الضغط الساخن الفراغي في تصنيع TiBw/TA15؟ تعزيز أداء المركبات المتكونة في الموقع

- لماذا يجب أن تحافظ معدات التلبيد على فراغ عالٍ للكربيدات عالية الإنتروبيا؟ ضمان نقاء الطور وكثافة الذروة

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هي مزايا فرن التلبيد بالكبس الساخن الفراغي للمركبات النحاسية الأرضية النادرة؟ الكثافة والنقاء