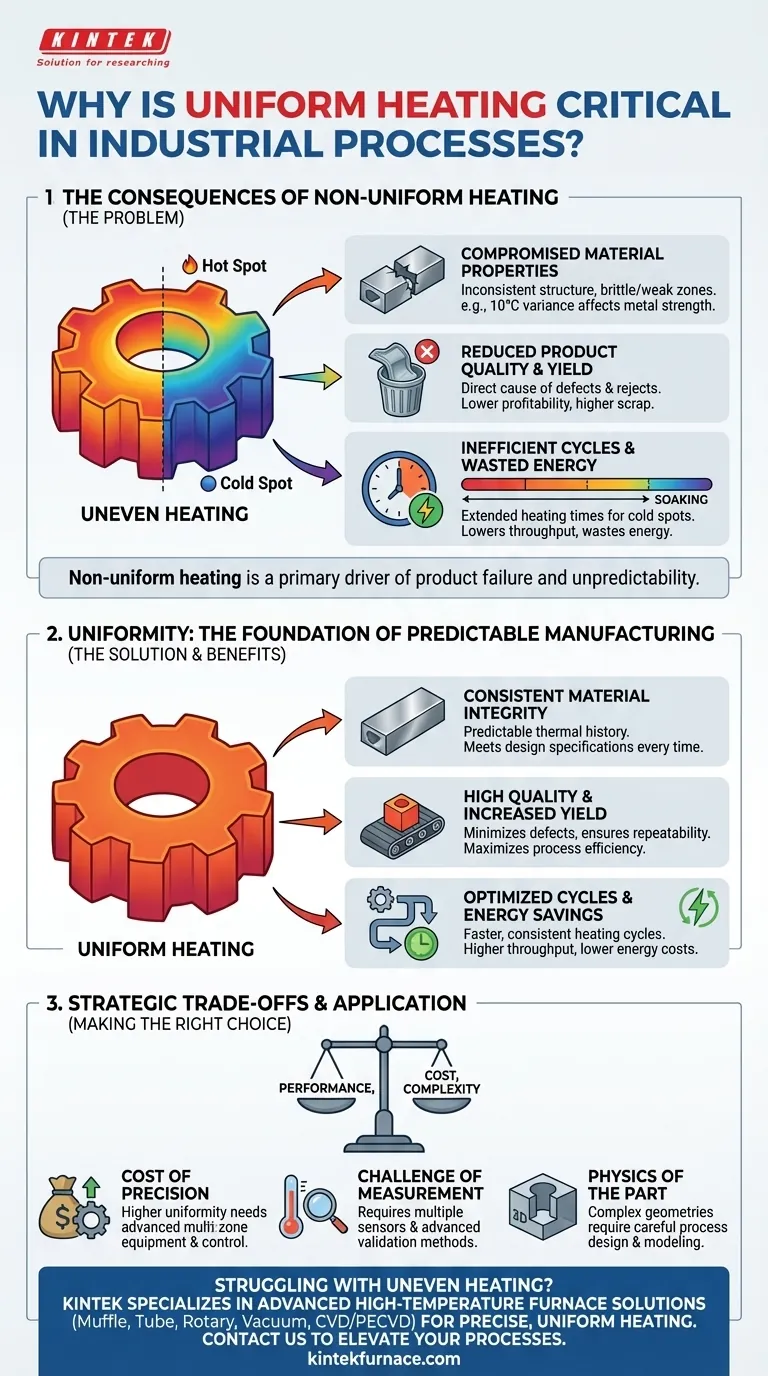

يعد التسخين الموحد أمرًا بالغ الأهمية في الإعدادات الصناعية لأنه يضمن أن كل جزء من المنتج يواجه نفس الظروف الحرارية. هذا الاتساق هو أساس التصنيع المتوقع والقابل للتكرار، مما يمنع العيوب، ويضمن سلامة المواد، ويزيد من كفاءة العملية برمتها.

التسخين غير الموحد ليس مجرد عدم كفاءة؛ بل هو محرك رئيسي لفشل المنتج، وعدم اتساق الجودة، والنتائج غير المتوقعة. يعد تحقيق التجانس الحراري الطريقة الأكثر مباشرة لممارسة السيطرة على العملية، مما يضمن أن المنتج النهائي يلبي مواصفات تصميمه في كل مرة.

عواقب التدرجات الحرارية

الهدف من أي عملية تسخين صناعي هو إحداث تغيير فيزيائي أو كيميائي محدد. عندما يتم تطبيق الحرارة بشكل غير متساوٍ، يحدث هذا التغيير بمعدلات مختلفة في أماكن مختلفة، مما يخلق سلسلة من المشاكل.

تعريض خصائص المواد للخطر

غالبًا ما يتم تحديد البنية الفيزيائية للمادة من خلال تاريخها الحراري. تخلق البقع الساخنة والبقع الباردة تناقضات تضعف المنتج النهائي بشكل دائم.

في معالجة المعادن الحرارية، على سبيل المثال، يمكن أن يكون الاختلاف بمقدار 10 درجات مئوية هو الفارق بين جزء قوي ومرن وجزء هش. قد لا تخضع البقعة الباردة للتحول الطوري المطلوب، مما يخلق منطقة ناعمة ستفشل تحت الضغط.

انخفاض جودة المنتج والإنتاجية

التسخين غير المتسق هو سبب مباشر لرفض الأجزاء. وهذا له تأثير كبير على إنتاجية العملية والربحية.

مثال شائع هو في المواد البلاستيكية أو المركبة، حيث يمكن أن يؤدي التصلب غير المتساوي إلى التشوه أو الإجهادات الداخلية أو العيوب السطحية. كل جزء مشوه هو خردة، مما يهدر المواد والطاقة ووقت الآلة.

دورات غير فعالة وإهدار للطاقة

للتعويض عن بقعة باردة معروفة، غالبًا ما يُجبر المشغلون على تمديد وقت دورة التسخين، وهي ممارسة تُعرف باسم "النقع". الهدف هو منح المنطقة الأبرد وقتًا كافيًا للوصول إلى درجة الحرارة المستهدفة.

هذا النهج غير فعال بشكل كبير. إنه يجبر بقية الدفعة على البقاء عند درجة الحرارة لفترة أطول من اللازم، مما يهدر كمية كبيرة من الطاقة ويقلل من الإنتاجية الإجمالية للمعدات.

أين يكون التجانس غير قابل للتفاوض

على الرغم من أهميته في كل مكان، فإن التجانس الحراري هو المتغير الأكثر أهمية في العديد من الصناعات عالية الدقة. يعتمد نجاح أو فشل العملية بأكملها عليه.

تصنيع أشباه الموصلات

أثناء معالجة الرقائق، يتم إجراء مئات الخطوات الدقيقة مثل الترسيب والحفر. يرتبط أداء الرقائق الدقيقة الناتجة ارتباطًا مباشرًا بتجانس درجة الحرارة عبر لوح السيليكون بأكمله، وغالبًا ما تكون التفاوتات أقل من ±1 درجة مئوية.

مكونات الطيران والطب

بالنسبة للمكونات الحرجة مثل شفرات التوربينات أو الغرسات الطبية، فإن فشل المواد ليس خيارًا. يضمن المعالجة الحرارية الموحدة بنية حبيبية وقوة متسقة، مما يضمن أن الجزء سيعمل كما هو مصمم في ظل ظروف قاسية ويلبي معايير السلامة الصارمة.

عمليات المعالجة والطلاء

من الطلاء على السيارة إلى المادة اللاصقة التي تربط جناحًا مركبًا، يجب أن تكون عملية المعالجة موحدة. يؤدي المعالجة غير المكتملة في منطقة ما إلى نقطة ضعف، مما يعرض لخطر التفكك أو التآكل أو الفشل الهيكلي على مدى عمر المنتج.

فهم المقايضات

يعد تحقيق التجانس الحراري المثالي تحديًا هندسيًا يتضمن الموازنة بين الأداء والتكلفة والتعقيد. إنه ليس مجرد مسألة رفع درجة الحرارة.

تكلفة الدقة

تتطلب درجات التجانس الأعلى معدات أكثر تقدمًا. قد يشمل ذلك سخانات متعددة المناطق للتحكم المستقل، ومراوح حمل حراري عالية السرعة لتوزيع أفضل للحرارة، أو وحدات تحكم وأجهزة استشعار PID أكثر تطوراً. يمكن أن يكون هذا الاستثمار الأولي كبيرًا.

تحدي القياس

لا يمكنك التحكم فيما لا يمكنك قياسه. يتطلب التحقق من التجانس وجود مجسات حرارية متعددة موضوعة في جميع أنحاء المنتج أو مساحة العمل، أو طرق غير ملامسة مثل التصوير الحراري. يضيف هذا تعقيدًا إلى إعداد العملية والتحقق من صحتها.

فيزياء الجزء

يمكن أن تعمل هندسة المنتج نفسه ضدك. الأشكال المعقدة ذات الأقسام السميكة والرقيقة ستسخن بشكل طبيعي بمعدلات مختلفة بسبب التوصيل الحراري. يتطلب التغلب على هذا تصميمًا دقيقًا للعملية ونمذجة متقدمة.

اتخاذ الخيار الصحيح لهدفك

يجب أن يسترشد تقييم احتياجاتك من التسخين للعمليات بالهدف النهائي. استخدم هذه المبادئ لتوجيه قراراتك بشأن المعدات وتصميم العملية.

- إذا كان تركيزك الأساسي هو جودة المنتج النهائية واتساقه: استثمر في التحكم في التسخين متعدد المناطق وحزمة مستشعر شاملة أو تصوير حراري للقضاء بنشاط على التدرجات الحرارية.

- إذا كان تركيزك الأساسي هو تعظيم الإنتاجية وكفاءة الطاقة: امنح الأولوية للأنظمة ذات آليات نقل الحرارة الفائقة، مثل الحمل الحراري عالي التدفق، لتقليل أوقات الدورات والتخلص من فترات "النقع" المهدرة.

- إذا كان تركيزك الأساسي هو التحكم في التكاليف في عملية جديدة: ابدأ بالنمذجة الحرارية والمحاكاة لفهم ملف التسخين الطبيعي لجزءك وتحديد الحد الأدنى المطلوب من مستوى التجانس لتلبية المواصفات، وتجنب الإفراط في الهندسة.

في نهاية المطاف، فإن إتقان التسخين الموحد يحول متغير المعالجة الحرج إلى ثابت موثوق به ويمكن التنبؤ به.

جدول ملخص:

| الجانب | تأثير التسخين الموحد |

|---|---|

| خصائص المواد | يمنع البقع الساخنة/الباردة، مما يضمن قوة متسقة ويتجنب الهشاشة |

| جودة المنتج | يقلل من حالات الرفض والتشوه والعيوب لتحقيق إنتاجية أعلى |

| كفاءة العملية | يقضي على هدر الطاقة من الدورات الممتدة، ويحسن الإنتاجية |

| الصناعات الرئيسية | حاسم في أشباه الموصلات والطيران وعمليات المعالجة من أجل الدقة |

هل تعاني من تسخين غير متساوٍ في مختبرك؟ في KINTEK، نحن متخصصون في حلول الأفران المتقدمة ذات درجات الحرارة العالية والمصممة خصيصًا لتلبية احتياجاتك الفريدة. من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، تم تصميم مجموعة منتجاتنا — بما في ذلك الأفران ذات القبو، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD — لتوفير تسخين دقيق وموحد يعزز نتائجك التجريبية ويزيد من الكفاءة. تضمن قدرتنا القوية على التخصيص العميق أننا نستطيع تلبية متطلباتك المحددة، مما يساعدك على تحقيق نتائج متسقة وتقليل النفايات. لا تدع عدم الاتساق الحراري يعيقك - اتصل بنا اليوم لمناقشة كيف يمكن لـ KINTEK الارتقاء بعملياتك الصناعية!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور