باختصار، يعتبر اللحام بالنحاس في الفراغ طريقة اللحام المفضلة في الصناعات عالية الدقة لأن بيئة الفراغ تزيل الملوثات الجوية، مما يؤدي إلى روابط قوية ونظيفة وثابتة الأبعاد بشكل استثنائي. تسمح هذه العملية بإنشاء تجميعات معقدة من مواد حساسة بمستوى من الموثوقية لا يمكن تحقيقه باللحام التقليدي أو اللحام بالنحاس.

الميزة الأساسية ليست فقط الحرارة، ولكن غياب الهواء. من خلال إزالة الأكسجين والغازات التفاعلية الأخرى، يخلق اللحام بالنحاس في الفراغ رابطة معدنية مثالية، خالية من الأكاسيد والشوائب التي تضعف الوصلات وتؤدي إلى الفشل في التطبيقات الحيوية.

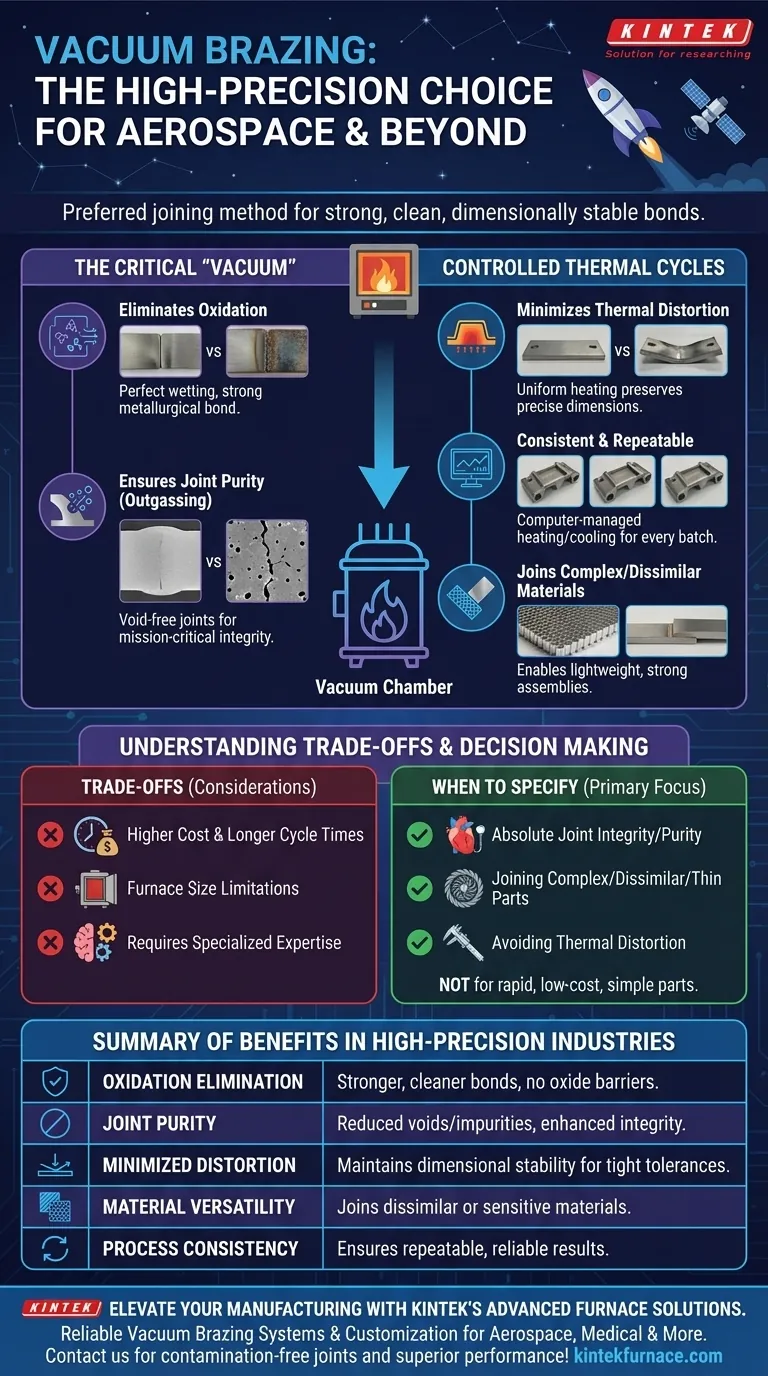

ما الذي يجعل "الفراغ" في اللحام بالنحاس في الفراغ أمرًا بالغ الأهمية؟

الميزة المميزة لهذه العملية هي الجو المتحكم فيه، أو عدم وجوده. إن إزالة الهواء من حجرة الفرن يغير بشكل أساسي كيفية ربط المعادن.

القضاء على الأكسدة والتلوث

عندما يتم تسخين المعادن في وجود الهواء، تتكون طبقات الأكسيد على أسطحها على الفور. تعمل هذه الطبقات كحاجز، مما يمنع معدن الحشو النحاسي من التبلل والالتصاق بشكل صحيح بالمواد الأصلية، مما يؤدي إلى وصلات ضعيفة أو غير مكتملة.

يزيل الفراغ جميع الأكسجين تقريبًا، مما يضمن بقاء أسطح المعدن نظيفة تمامًا. يسمح هذا لسبائك الحشو المنصهرة بالتدفق بحرية عبر الفعل الشعري، مما يخلق رابطة معدنية سلسة وقوية عبر واجهة الوصلة بأكملها.

ضمان نقاء الوصلات لا مثيل له

تسحب بيئة الفراغ أيضًا الغازات المحبوسة والشوائب المتطايرة الأخرى من المعادن الأصلية نفسها في عملية تسمى إزالة الغازات.

ينتج عن هذا وصلة نقية للغاية وخالية من الفراغات مع سلامة هيكلية فائقة. بالنسبة للزرعات الطبية أو مكونات الفضاء الجوي، هذا النقاء غير قابل للتفاوض، حيث يمكن أن تصبح الفراغات الداخلية مواقع لبدء الشقوق تحت الضغط.

ميزة الدورات الحرارية المتحكم بها

بالإضافة إلى الفراغ نفسه، تعتمد العملية على تسخين وتبريد دقيقين يتم التحكم فيهما بواسطة الكمبيوتر داخل الفرن، مما يوفر مزايا مميزة على طرق التسخين الموضعية مثل اللحام.

تقليل التشوه الحراري

يُحدث اللحام حرارة شديدة وموضعية، مما يخلق تدرجات حرارية كبيرة تتسبب في تشوه المواد والتواءها وتراكم الإجهاد الداخلي. هذا غير مقبول للأجزاء ذات التفاوتات الضيقة.

يسخن اللحام بالنحاس في الفراغ التجميع بأكمله ببطء وبشكل متجانس. يؤدي هذا النقص في التدرج الحراري الحاد إلى تقليل التشوه والإجهاد المتبقي، مما يحافظ على الأبعاد الدقيقة حتى للمكونات الأكثر تعقيدًا.

نتائج متسقة وقابلة للتكرار

يتم إدارة ملف تعريف التسخين والتبريد بالكامل بواسطة الكمبيوتر. يضمن هذا معالجة كل جزء في الدفعة، وكل دفعة لاحقة، بنفس المعلمات.

يضمن هذا المستوى من التحكم نتائج قابلة للتكرار بدرجة عالية، وهو مطلب حاسم لتصنيع الفضاء الجوي والطب حيث لا يمكن أن تختلف الجودة.

ربط المواد المعقدة وغير المتجانسة

يتيح التسخين اللطيف والمتجانس ربط المواد التي يصعب أو يستحيل لحامها. يشمل ذلك ربط المواد الرقيقة جدًا بأقسام سميكة أو ربط المعادن غير المتجانسة ذات معدلات التمدد الحراري المختلفة.

تعتبر هذه القدرة ضرورية لإنشاء مكونات خفيفة الوزن وقوية في نفس الوقت، مثل الألواح العسلية أو المبادلات الحرارية المتقدمة المستخدمة في الطائرات.

فهم المقايضات

على الرغم من قوته، لا يعتبر اللحام بالنحاس في الفراغ الحل الشامل لجميع تطبيقات الربط. إنه ينطوي على قيود واعتبارات محددة.

تكلفة أعلى وأوقات دورة أطول

تمثل أفران الفراغ استثمارًا رأسماليًا كبيرًا، والعملية نفسها بطيئة بطبيعتها. الوقت المطلوب لضخ الفراغ، وتشغيل الدورة الحرارية، وتبريد الأجزاء يجعلها عملية دفعات ذات إنتاجية أقل بكثير من اللحام الآلي.

قيود على حجم الجزء

يجب أن يتناسب المكون المراد لحامه داخل حجرة فراغ الفرن. بينما توجد أفران صناعية كبيرة جدًا، فإن العملية مقيدة في النهاية بأبعاد الحجرة.

يتطلب خبرة متخصصة

يعتبر اللحام بالنحاس في الفراغ الناجح تخصصًا تقنيًا عاليًا. يتطلب معرفة عميقة بعلم المعادن والكيمياء وتكنولوجيا الفراغ والهندسة الحرارية لتطوير وتنفيذ عملية ناجحة.

متى يجب تحديد اللحام بالنحاس في الفراغ

يجب أن يستند قرار استخدام اللحام بالنحاس في الفراغ إلى المتطلبات المحددة للمكون.

- إذا كان تركيزك الأساسي هو سلامة الوصلة المطلقة ونقاوتها: يعتبر اللحام بالنحاس في الفراغ ضروريًا للزرعات الطبية والأدوات الجراحية وأجهزة الاستشعار الحيوية في الفضاء الجوي حيث يمكن أن يؤدي أي تلوث إلى فشل كارثي.

- إذا كان تركيزك الأساسي هو ربط المواد المعقدة أو الرقيقة أو غير المتجانسة بدون تشوه: الدورة الحرارية المتحكم بها متفوقة على جميع الطرق الأخرى للحفاظ على التفاوتات الضيقة في التجميعات المعقدة مثل المبادلات الحرارية أو مكونات التوربينات.

- إذا كان تركيزك الأساسي هو ربط سريع ومنخفض التكلفة لأجزاء بسيطة وغير حيوية: من المرجح أن يكون اللحام التقليدي أو اللحام بالقصدير أو اللحام بالنحاس باستخدام الشعلة حلاً أكثر اقتصادية وسرعة.

بالنسبة للتطبيقات التي لا يكون فيها الفشل خيارًا، يوفر اللحام بالنحاس في الفراغ مستوى من الجودة والموثوقية لا يمكن للطرق الأخرى أن تضاهيه ببساطة.

جدول ملخص:

| الجانب الرئيسي | الفائدة في الصناعات عالية الدقة |

|---|---|

| إزالة الأكسدة | يمنع طبقات الأكسيد للحصول على روابط أقوى وأنظف |

| نقاء الوصلة | يقلل الفراغات والشوائب لتعزيز السلامة |

| تقليل التشوه | يحافظ على الاستقرار الأبعاد في الأجزاء المعقدة |

| تنوع المواد | يمكّن ربط المواد غير المتجانسة أو الحساسة |

| اتساق العملية | يضمن نتائج قابلة للتكرار وموثوقة للتطبيقات الحيوية |

ارتقِ بتصنيعك مع حلول أفران KINTEK المتطورة ذات درجة الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم للمختبرات المتنوعة أنظمة لحام بالنحاس في الفراغ موثوقة، بما في ذلك أفران الفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا حلولاً دقيقة لاحتياجاتك التجريبية الفريدة، مما يوفر وصلات خالية من التلوث وأداءً فائقًا في صناعات الفضاء الجوي والطبية وغيرها من الصناعات عالية الدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليتك وتحقيق جودة لا مثيل لها!

دليل مرئي

المنتجات ذات الصلة

- أفران التلبيد والتلبيد بالنحاس والمعالجة الحرارية بالتفريغ

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي

- كيف يتم تطبيق المعالجة الحرارية بالفراغ على السبائك المرنة؟ إطلاق العنان للأداء الأقصى في الطيران والأجهزة الطبية

- لماذا يجب أن تحافظ معدات التلبيد على فراغ عالٍ للكربيدات عالية الإنتروبيا؟ ضمان نقاء الطور وكثافة الذروة

- ما هو الدور الذي تلعبه أفران التفريغ الصناعية في عملية اللحام بالنحاس لسبائك MnCoNiCuGe5 عالية الإنتروبيا؟

- كيف يعزز فرن اللحام بالتفريغ الهوائي تقادم 17-4PH؟ دقة البنية المجهرية وسلامة السطح الفائقة