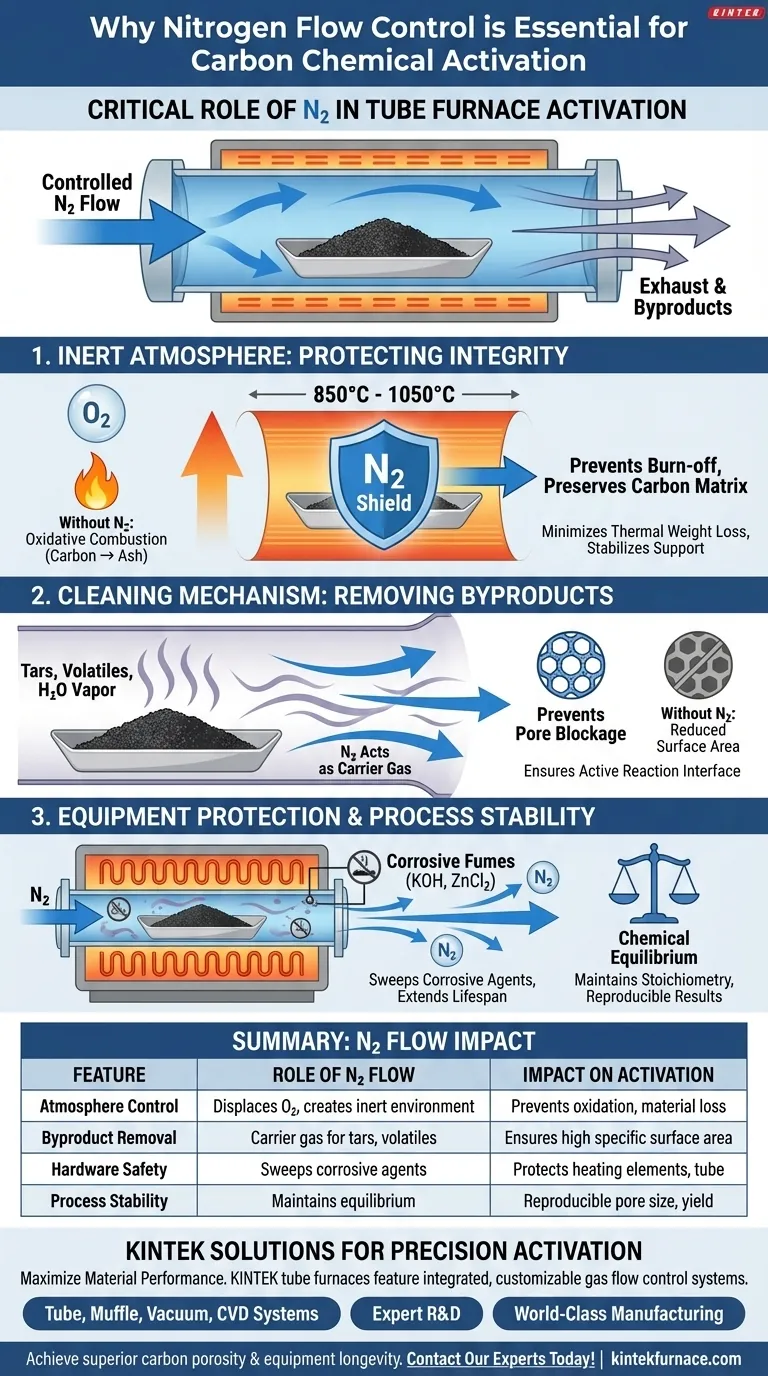

يعد نظام التحكم في تدفق النيتروجين ضروريًا للحفاظ على السلامة الهيكلية لمواد الكربون وحماية أجهزة الفرن. أثناء التنشيط الكيميائي باستخدام عوامل مثل هيدروكسيد البوتاسيوم (KOH) أو كلوريد الزنك (ZnCl2)، يضمن هذا النظام جوًا خاملًا تمامًا. هذا يمنع الكربون من الاحتراق إلى رماد بسبب الأكسدة ويزيل بشكل فعال المنتجات الثانوية الخطرة التي يمكن أن تلحق الضرر بالمعدات أو تدمر مسامية العينة.

الخلاصة الأساسية يعمل تدفق النيتروجين كدرع واقٍ وآلية تنظيف أثناء التنشيط عالي الحرارة. فهو يزيح الأكسجين لمنع المادة من الاحتراق التأكسدي، بينما يعمل في نفس الوقت كغاز حامل لإزالة المواد المتطايرة المسببة للتآكل والقار، مما يضمن تطوير مسام دقيقة عالية الجودة.

الدور الحاسم للجو الخامل

منع الاحتراق التأكسدي

يحدث التنشيط الكيميائي عادةً في درجات حرارة عالية، غالبًا ما تتراوح بين 850 درجة مئوية و 1050 درجة مئوية. في هذه الدرجات الحرارة، يكون الكربون شديد التفاعل مع الأكسجين.

بدون تدفق مستمر من النيتروجين عالي النقاء لإزاحة الهواء داخل الأنبوب، ستتفاعل مادة الكربون مع الأكسجين المتبقي. يؤدي هذا إلى احتراق غير مقصود، مما يحول مادة السلائف القيمة لديك إلى رماد بدلاً من كربون نشط.

تقليل فقدان الوزن الحراري

هناك حاجة إلى بيئة نيتروجين متحكم بها لتحقيق الاستقرار في دعم الكربون أثناء التحلل الحراري. عن طريق إزالة الأكسجين والرطوبة، يقلل النظام من فقدان الوزن الحراري غير الضروري.

يضمن هذا أن يكون فقدان الكتلة ناتجًا بشكل صارم عن إزالة العناصر غير الكربونية وإنشاء المسام، بدلاً من تدمير مصفوفة الكربون نفسها.

إدارة المواد المتطايرة ومنتجات التفاعل الثانوية

العمل كغاز حامل

تنتج عملية التنشيط منتجات ثانوية كبيرة، بما في ذلك بخار الماء، والقار، ومنتجات التحلل المتطايرة. يعمل تدفق النيتروجين كغاز حامل لنقل هذه المواد فعليًا خارج منطقة التفاعل.

منع انسداد المسام

إذا لم تتم إزالة هذه المواد المتطايرة بكفاءة، فيمكن أن تترسب مرة أخرى على سطح الكربون. يؤدي هذا إلى انسداد المسام المتكونة حديثًا ويقلل بشكل كبير من مساحة السطح المحددة للمنتج النهائي.

من خلال الحفاظ على معدل تدفق محدد (على سبيل المثال، 150 سم³/دقيقة)، يضمن النيتروجين بقاء واجهة التفاعل نشطة ومفتوحة لعمل العوامل الكيميائية.

مخاطر التشغيل وحماية المعدات

حماية المكونات الداخلية

تولد عوامل التنشيط مثل KOH و ZnCl2 مواد متطايرة مسببة للتآكل عند تسخينها. إذا سُمح لهذه الأبخرة بالبقاء في الفرن، فيمكنها تدهور عناصر التسخين، وأنبوب العملية، والمكونات الداخلية الأخرى.

يضمن نظام التحكم الدقيق في التدفق تخفيف هذه الغازات المسببة للتآكل وإزاحتها خارج المنطقة الساخنة، مما يطيل بشكل كبير من عمر الفرن الأنبوبي.

الحفاظ على التوازن الكيميائي

يسلط المرجع الأساسي الضوء على أن تدفق النيتروجين ضروري للحفاظ على التوازن الكيميائي في التفاعل.

يمنع التحكم الدقيق في معدل التدفق التقلبات في الغلاف الجوي التي يمكن أن تعطل تكافؤ التنشيط. هذا الاستقرار ضروري لتكرار النتائج وضمان توزيع حجم المسام المتسق عبر دفعات مختلفة.

تحسين استراتيجية التنشيط الخاصة بك

إذا كان تركيزك الأساسي هو زيادة الإنتاجية إلى الحد الأقصى: تأكد من إنشاء تدفق النيتروجين قبل بدء التسخين بوقت كافٍ لإزاحة الأكسجين تمامًا ومنع احتراق المواد.

إذا كان تركيزك الأساسي هو مساحة السطح وجودة المسام: قم بمعايرة معدل التدفق لإزالة القار والمواد المتطايرة بفعالية دون تعطيل الاستقرار الحراري لعامل التنشيط.

إذا كان تركيزك الأساسي هو طول عمر المعدات: حافظ على تدفق مستمر أثناء مرحلة التبريد لمنع تكثف المواد المسببة للتآكل على المكونات الداخلية للفرن.

الدقة في التحكم في تدفق الغاز هي الفرق بين توليد كربون نشط عالي الأداء وإنتاج رماد عديم الفائدة.

جدول ملخص:

| الميزة | دور التحكم في تدفق النيتروجين | التأثير على تنشيط الكربون |

|---|---|---|

| التحكم في الغلاف الجوي | يزيح الأكسجين لإنشاء بيئة خاملة تمامًا | يمنع الاحتراق التأكسدي وفقدان المواد إلى رماد |

| إزالة المنتجات الثانوية | يعمل كغاز حامل للقار وبخار الماء والمواد المتطايرة | يمنع انسداد المسام ويضمن مساحة سطح محددة عالية |

| سلامة الأجهزة | يزيح العوامل الكيميائية المسببة للتآكل (KOH، ZnCl2) خارج المنطقة | يحمي عناصر التسخين وأنابيب العملية من التدهور |

| استقرار العملية | يحافظ على التوازن الكيميائي والاتساق الحراري | يضمن توزيع حجم المسام القابل للتكرار وإنتاجية المواد |

عزز أداء المواد الخاصة بك مع KINTEK

لا تدع الأكسدة أو المنتجات الثانوية المسببة للتآكل تضر بأبحاثك. توفر KINTEK أحدث أنظمة الأنابيب، والأفران الصندوقية، والفراغ، و CVD المصممة خصيصًا للتنشيط الكيميائي الدقيق. مدعومة بالبحث والتطوير المتخصص والتصنيع العالمي المستوى، تتميز أفراننا عالية الحرارة بأنظمة تحكم متكاملة وقابلة للتخصيص لتدفق الغاز مصممة خصيصًا لمتطلبات مختبرك الفريدة.

هل أنت مستعد لتحقيق مسامية كربون فائقة وطول عمر للمعدات؟ اتصل بخبرائنا اليوم للعثور على الحل المخصص الخاص بك!

دليل مرئي

المراجع

- Chaiyan Chaiya, Piyaporn Kampeerapappun. Enhancing the Sustainability of Cotton Spinning Mill Waste Through Thermochemical Processes: Converting Waste into Carbon Materials. DOI: 10.1021/acsomega.5c05007

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- لماذا تعتبر المرحلة الأولى من التلبيد في فرن تفريغ بالأنبوب ضرورية؟ إتقان تقنية حامل الفراغ

- كيف يضمن فرن الأنبوب المكتبي جودة أجسام نيتريد السيليكون الخضراء؟ إتقان دقة إزالة الغراء

- لماذا يلزم وجود فرن أنبوبي أثناء تصنيع المحفزات النيكل المخدرة بالفوسفور باستخدام النيتروجين عالي النقاء؟

- لماذا يعتبر التحكم في وقت المكوث داخل فرن أنبوبي أمرًا بالغ الأهمية لتخليق محفزات NiFe2O4 غير المتبلورة؟

- كيف يحقق فرن الأنبوب كفاءة في استهلاك الطاقة؟ تحسين الاحتفاظ بالحرارة والتحكم فيها

- ما هي التطبيقات الشائعة لأفران الأنابيب الكوارتزية؟ أطلق العنان للدقة في المعالجة بدرجة حرارة عالية

- كيف تعمل غرفة الكوارتز السفلية؟ تعزيز نقاء واستقرار التلبيد حتى 1300 درجة مئوية

- ما هو دور مجمع الإعصار في استعادة العينات في فرن الأنبوب الساقط؟ تعزيز دقة تحليل البقايا الصلبة