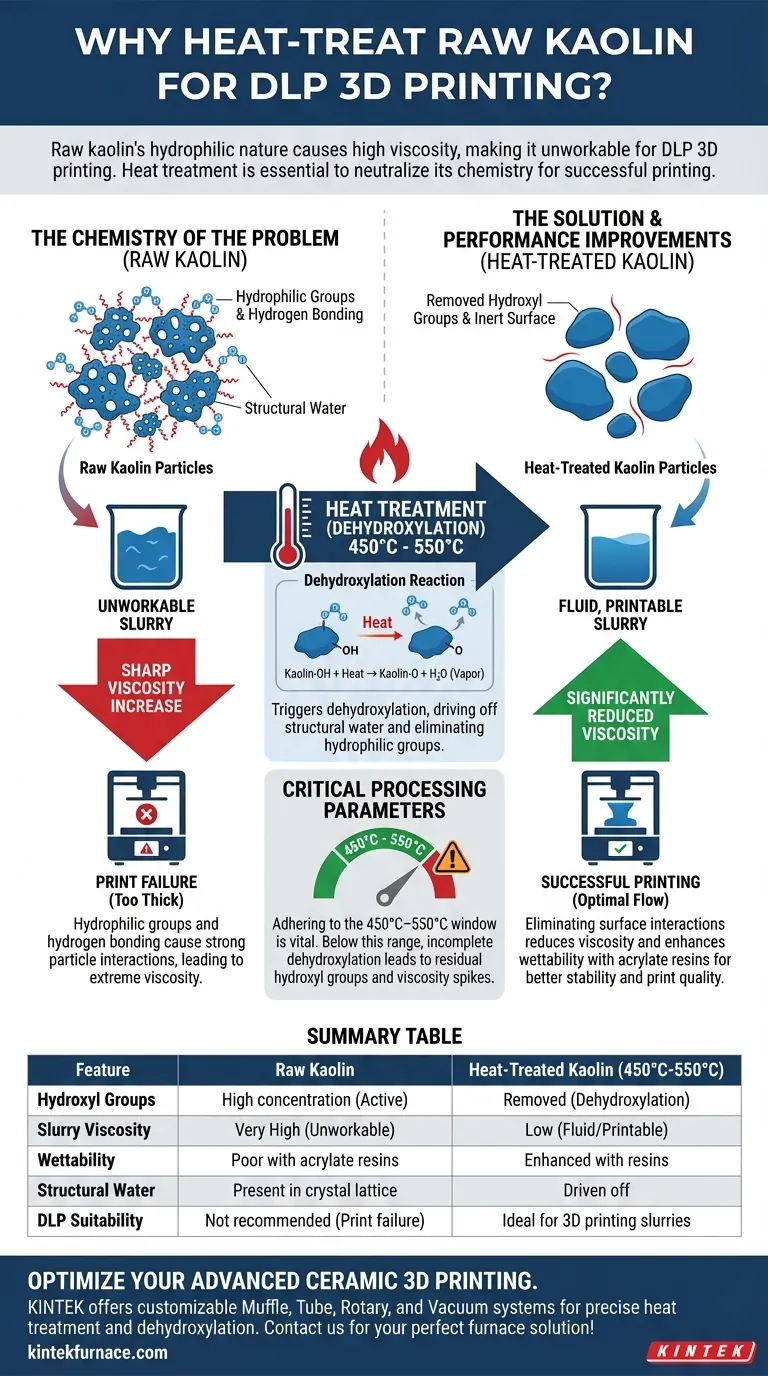

يتطلب الكاولين الخام معالجة حرارية قبل استخدامه في المعالجة الضوئية الرقمية (DLP) لتحييد كيمياء سطحه، وتحديداً عن طريق إزالة مجموعات الهيدروكسيل المحبة للماء. بدون خطوة المعالجة الحرارية هذه، يتسبب التفاعل بين الكاولين الخام والراتنج الحساس للضوء في زيادة حادة في اللزوجة، مما يجعل الملاط سميكًا جدًا لديناميكيات السوائل المطلوبة لعملية الطباعة.

يحتوي الكاولين الخام على الماء الهيكلي ومجموعات الهيدروكسيل التي ترتبط بقوة، مما يخلق ملاطًا غير قابل للتشغيل. تؤدي المعالجة الحرارية بين 450 درجة مئوية و 550 درجة مئوية إلى إزالة الهيدروكسيل، مما يؤدي إلى تجريد هذه المجموعات بشكل فعال لتقليل اللزوجة وتمكين الطباعة الناجحة.

كيمياء المشكلة

مجموعات محبة للماء والروابط الهيدروجينية

في حالته الخام، يكون الكاولين نشطًا كيميائيًا بطرق تضر براتنجات الطباعة ثلاثية الأبعاد. تحتوي المادة على عدد كبير من المجموعات المحبة للماء و مواقع الروابط الهيدروجينية.

تتسبب هذه الميزات السطحية في تفاعل الجسيمات بقوة مع بعضها البعض ومع الوسط المحيط. تقاوم هذه "اللزوجة" الكيميائية التدفق اللازم للمعالجة السائلة.

التأثير على اللزوجة

عند إضافة الكاولين غير المعالج مباشرة إلى الراتنج الحساس للضوء، تزداد لزوجة المعلق بشكل حاد.

تعتمد تقنية DLP على راتنج سائل يمكن أن يتدفق مرة أخرى فوق لوحة البناء بسرعة وبشكل متساوٍ. اللزوجة العالية التي يسببها الكاولين الخام لا تلبي متطلبات السيولة هذه، مما يتسبب في فشل الطباعة أو عدم القدرة على تكوين طبقات.

آلية المعالجة الحرارية

تحفيز إزالة الهيدروكسيل

لحل مشكلة اللزوجة، يجب معالجة الكاولين حرارياً عند درجات حرارة تتراوح بين 450 درجة مئوية و 550 درجة مئوية.

تؤدي نطاق درجة الحرارة المحدد هذا إلى تفاعل كيميائي يُعرف باسم إزالة الهيدروكسيل. خلال هذه المرحلة، يتم طرد الماء الهيكلي المرتبط بطبيعته داخل الشبكة البلورية للكاولين.

القضاء على التفاعلات السطحية

مع إزالة الماء الهيكلي، تقضي المعالجة الحرارية بشكل فعال على مجموعات الهيدروكسيل الإشكالية من سطح الجسيمات.

عن طريق إزالة هذه المجموعات، فإنك تزيل المواقع الكيميائية المسؤولة عن الروابط الهيدروجينية. هذا يحول الطين من مادة محبة للماء إلى مادة خاملة كيميائيًا فيما يتعلق بتراكم اللزوجة.

تحسينات في أداء المواد

انخفاض لزوجة الملاط

النتيجة الرئيسية لإزالة الهيدروكسيل هي انخفاض كبير في لزوجة الملاط النهائي.

هذا يسمح للمادة بالتدفق بحرية، مما يضمن أن الطابعة يمكنها إعادة طلاء منصة البناء بدقة بين الطبقات دون مقاومة ميكانيكية أو احتجاز للهواء.

تحسين قابلية الترطيب

المعالجة الحرارية لا تقلل السماكة فحسب؛ بل تحسن الواجهة بين المكونات الصلبة والسائلة.

تعمل المعالجة على تحسين قابلية الترطيب بين جسيمات الكاولين و راتنج الأكريلات. ينتج عن ذلك معلق أكثر تجانسًا حيث يمكن للراتنج أن يغطي كل جسيم بفعالية، مما يؤدي إلى استقرار أفضل للمعلق وجودة طباعة أفضل.

معلمات المعالجة الحاسمة

الالتزام بنطاق درجة الحرارة

من الضروري الالتزام الصارم بنطاق المعالجة 450 درجة مئوية إلى 550 درجة مئوية المذكور في الأدبيات الفنية.

قد تؤدي المعالجة دون هذا النطاق إلى إزالة هيدروكسيل غير كاملة، تاركة مجموعات هيدروكسيل متبقية ستظل تزيد اللزوجة بشكل حاد. الهدف هو الإزالة الكاملة للماء الهيكلي لضمان سلوك ريولوجي متسق.

تحسين تحضير الملاط الخاص بك

لضمان أن ملاط الكاولين الخاص بك قابل للتطبيق للطباعة بتقنية DLP، قم بتطبيق المبادئ التالية على سير عمل التحضير الخاص بك:

- إذا كان تركيزك الأساسي هو آليات التدفق: استهدف نطاق 450 درجة مئوية - 550 درجة مئوية لتحفيز إزالة الهيدروكسيل بالكامل، وهي الطريقة الوحيدة لمنع الارتفاعات الحادة في اللزوجة التي توقف طابعات DLP.

- إذا كان تركيزك الأساسي هو تجانس الخليط: استخدم هذه المعالجة الحرارية لتحسين قابلية ترطيب الجسيمات، مما يضمن ترابط راتنج الأكريلات بشكل صحيح مع الحشو السيراميكي.

عن طريق إزالة مجموعات الهيدروكسيل بشكل منهجي من خلال الحرارة، فإنك تحول الكاولين الخام من معدن غير قابل للتشغيل إلى مادة مضافة عالية الأداء للطباعة ثلاثية الأبعاد الدقيقة.

جدول ملخص:

| الميزة | الكاولين الخام | الكاولين المعالج حرارياً (450 درجة مئوية - 550 درجة مئوية) |

|---|---|---|

| مجموعات الهيدروكسيل | تركيز عالٍ (نشط) | تمت الإزالة (إزالة الهيدروكسيل) |

| لزوجة الملاط | عالية جدًا (غير قابلة للتشغيل) | منخفضة (سائل / قابلة للطباعة) |

| قابلية الترطيب | ضعيفة مع راتنجات الأكريلات | محسنة مع الراتنجات |

| الماء الهيكلي | موجود في الشبكة البلورية | تم طرده |

| ملاءمة DLP | غير موصى به (فشل الطباعة) | مثالي لملاط الطباعة ثلاثية الأبعاد |

تحسين الطباعة ثلاثية الأبعاد للسيراميك المتقدم الخاص بك

المعالجة الحرارية الدقيقة هي المفتاح لتحويل المواد الخام إلى ملاط طباعة ثلاثية الأبعاد عالية الأداء. مدعومة بالبحث والتطوير المتخصص والتصنيع عالمي المستوى، تقدم KINTEK مجموعة شاملة من أنظمة الأفران الصندوقية، والأفران الأنبوبية، والأفران الدوارة، والأفران الفراغية، بالإضافة إلى أفران المختبرات الأخرى ذات درجات الحرارة العالية - وكلها قابلة للتخصيص بالكامل لتلبية احتياجات إزالة الهيدروكسيل وتخليق المواد الخاصة بك.

لا تدع اللزوجة العالية تعيق ابتكارك. قم بتمكين مختبرك بالتدفئة الدقيقة المطلوبة لأداء مواد فائقة. اتصل بـ KINTEK اليوم للعثور على حل الفرن المثالي الخاص بك!

دليل مرئي

المراجع

- Viktor Kurylenko, Tetiana Dontsova. ПЕРСПЕКТИВИ ВИКОРИСТАННЯ ТЕХНОЛОГІЇ 3D ДРУКУ DLP ДЛЯ ВИРОБНИЦТВА МЕМБРАННИХ КЕРАМІЧНИХ МОДУЛІВ. DOI: 10.15421/jchemtech.v33i2.317663

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- أفران التلبيد والتلبيد بالنحاس والمعالجة الحرارية بالتفريغ

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- لماذا يعتبر فرن التسخين المبرمج عالي الدقة ضروريًا للتقليل من التلدين للمركبات البينية؟

- ما هو دور الثرمومترات الصناعية في مراقبة الإجهاد الحراري؟ ضمان السلامة عبر بيانات عالية الدقة

- ما هي أهمية ترميمات الأسنان؟ استعادة الوظيفة ومنع تدهور صحة الفم

- ما هو الغرض من إضافة أكاسيد المعادن مثل أكسيد النحاس (CuO) في اللحام بالنحاس في الهواء النشط (RAB)؟ تعزيز اللحام بالنحاس في الهواء والربط السيراميكي

- لماذا نستخدم أهداف Cr و Si و Y عالية النقاء لطلاءات CrSiN-Y؟ تحقيق استقرار حراري وصلابة فائقة

- ما هو دور المفاعل الحراري المغلق في تخليق جسيمات النانو السيليكا المسامية (MSNs)؟ إتقان دقة تجانس المسام

- لماذا يتم ضغط المواد الخام في قوالب مضغوطة للاختزال الكربوني الحراري الفراغي؟ تحسين إنتاج المغنيسيوم الخاص بك

- كيف تعمل وحدات التحكم في التدفق الجماعي (MFCs) وزجاجات المصادر الأولية في AP-ALD؟ سحب البخار بدقة للطلاء الذري