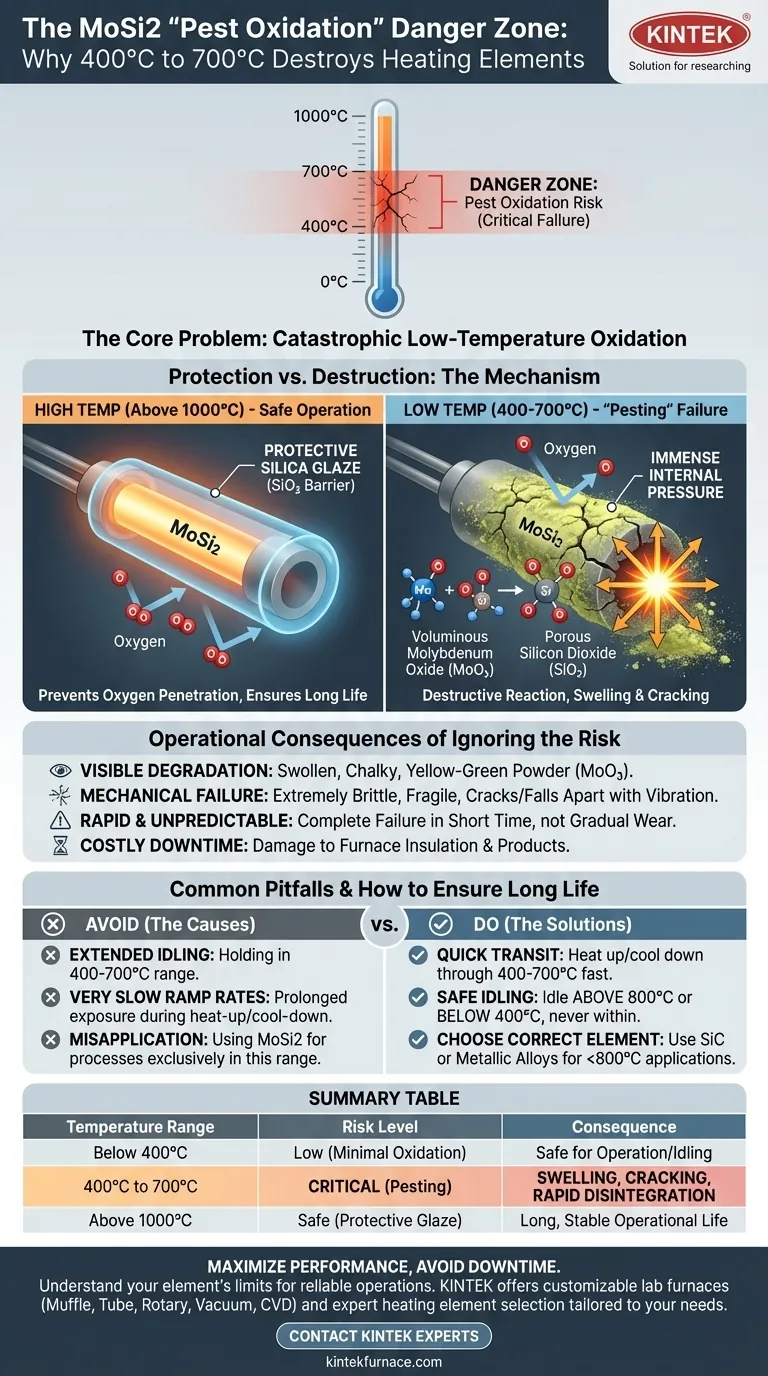

يُمنع تشغيل عناصر التسخين ثنائي سيليسيد الموليبدينوم (MoSi2) لفترات طويلة بين 400 درجة مئوية و 700 درجة مئوية لأنه يؤدي إلى شكل كارثي من الأكسدة في درجات الحرارة المنخفضة. هذه العملية، التي يطلق عليها غالبًا "أكسدة الآفة"، تسبب انتفاخ العنصر وتشققه وتفتته إلى مسحوق، مما يؤدي إلى فشل سريع وكامل.

المشكلة الأساسية ليست مجرد تآكل وتهالك؛ إنها هجوم كيميائي محدد. في نافذة درجة الحرارة من 400-700 درجة مئوية، لا يتم تنشيط آلية الشفاء الذاتي الواقية للمادة، مما يجعلها عرضة لعملية أكسدة مدمرة تدمرها ميكانيكيًا من الداخل.

العلم وراء أكسدة "الآفة"

لفهم سبب كون نطاق درجة الحرارة هذا مدمرًا للغاية، يجب عليك أولاً فهم كيف تم تصميم عناصر MoSi2 لحماية نفسها في درجات الحرارة العالية. تنشأ المشكلة عندما يكون هذا الحماية غائبًا.

الطلاء الواقي الذي لم يتكون بعد

في درجات الحرارة العالية، عادة فوق 1000 درجة مئوية، تكون عناصر MoSi2 متينة للغاية. تتفاعل مع الأكسجين في الهواء لتشكيل طبقة رقيقة وغير مسامية من زجاج السيليكا (SiO₂) على سطحها.

تعمل هذه الطبقة الزجاجية كحاجز واقٍ، مما يمنع المزيد من الأكسجين من الوصول إلى مادة MoSi2 الأساسية ويضمن عمر تشغيل طويل ومستقر.

نافذة درجات الحرارة المنخفضة المعرضة للخطر

نطاق درجة الحرارة من 400 درجة مئوية إلى 700 درجة مئوية هو نقطة ضعف حرجة. في هذه النافذة، تكون درجة الحرارة عالية بما يكفي لتفاعل الأكسجين بقوة مع العنصر ولكنها منخفضة جدًا لتشكيل طبقة زجاج السيليكا الواقية والسائلة.

بدلاً من طلاء أملس، يتشكل خليط مسامي وغير واقٍ من الأكاسيد.

آلية التدمير

تسمح هذه العملية في درجات الحرارة المنخفضة للأكسجين باختراق بنية العنصر المسامية. يتفاعل مع كل من الموليبدينوم والسيليكون في وقت واحد.

يشكل التفاعل أكسيد الموليبدينوم الصلب (MoO₃) وثاني أكسيد السيليكون (SiO₂). يؤدي تكوين هذه الأكاسيد، وخاصة MoO₃ الكبير الحجم، إلى ضغط داخلي هائل. يتسبب هذا الضغط في انتفاخ العنصر وتشققه، مما يعرض مادة MoSi2 الطازجة لمزيد من الأكسجين.

هذا يخلق حلقة تغذية راجعة مدمرة. يقوم العنصر بتدمير نفسه فعليًا، ويتفتت إلى مسحوق ناعم، ولهذا السبب يُعرف الظاهرة باسم "الآفة".

فهم العواقب التشغيلية

تجاهل هذا القيد يؤدي إلى فشل متوقع ومكلف يتجاوز مجرد احتراق العنصر.

التدهور المرئي

لن يبدو العنصر الذي يعاني من أكسدة الآفة كاحتراق نظيف. قد يبدو منتفخًا، أو طباشيريًا، أو مغطى بمسحوق أخضر مائل للصفرة (أكاسيد الموليبدينوم).

الفشل الميكانيكي

يصبح العنصر هشًا وضعيفًا للغاية. حتى الاهتزازات الطفيفة يمكن أن تسبب تشققه أو انهياره تمامًا، مما قد يتلف عزل الفرن أو المنتج الذي يتم تسخينه.

فشل سريع وغير متوقع

على عكس التآكل في درجات الحرارة العالية، والذي غالبًا ما يكون تدريجيًا، يمكن أن تسبب الآفة فشلاً كاملاً في وقت قصير جدًا إذا تم الاحتفاظ بالعنصر ضمن نطاق درجة الحرارة الحرج.

الأخطاء الشائعة التي يجب تجنبها

تحدث معظم حالات الفشل المتعلقة بالآفة بسبب أخطاء تشغيلية بدلاً من عيوب في العنصر نفسه. فهم هذه الأخطاء الشائعة أمر بالغ الأهمية للوقاية.

التعطل الممتد

السبب الأكثر شيوعًا للآفة هو السماح للفرن بالتعطل لعدة ساعات أو أيام ضمن نطاق 400-700 درجة مئوية. هذا يمنح عملية الأكسدة المدمرة الوقت اللازم لإحداث ضرر كبير.

دورات التسخين أو التبريد البطيئة جدًا

بينما يجب على جميع العناصر المرور عبر نطاق درجة الحرارة هذا، فإن معدلات التسريع البطيئة للغاية تزيد من إجمالي الوقت المستغرق في المنطقة الخطرة. التعرض المطول، وليس مجرد المرور، هو ما يسبب المشكلة.

سوء التطبيق في عمليات درجات الحرارة المنخفضة

يعد استخدام عناصر MoSi2 في تطبيق يعمل فقط بين 400 درجة مئوية و 700 درجة مئوية خطأ تصميم أساسيًا. تم تصميم هذه العناصر للعمل في درجات الحرارة العالية وهي غير مناسبة للعمليات المستمرة في درجات الحرارة المنخفضة.

كيفية ضمان عمر طويل للعنصر

يمكنك تجنب أكسدة الآفة تمامًا من خلال احترام الخصائص الكيميائية للعنصر وتشغيله بشكل صحيح.

- إذا كانت عمليتك تتطلب درجات حرارة عالية (أعلى من 1000 درجة مئوية): قم ببرمجة وحدة التحكم الخاصة بك للتسخين والتبريد عبر نطاق 400-700 درجة مئوية بأسرع ما يمكن بأمان.

- إذا كانت عمليتك تتضمن تعطلًا متكررًا: اضبط درجة حرارة التعطل لتكون أعلى من نطاق الآفة (على سبيل المثال، 800 درجة مئوية) أو أقل منها، ولكن لا تضعها أبدًا ضمنه.

- إذا كانت عمليتك تعمل حصريًا أقل من 800 درجة مئوية: فإن MoSi2 هو عنصر التسخين الخاطئ لتطبيقك؛ يجب عليك استخدام بديل مثل كربيد السيليكون (SiC) أو عنصر سبائك معدنية.

يعد فهم نافذة درجة الحرارة الحرجة هذه هو المفتاح لإطلاق الأداء الاستثنائي والعمر الطويل لعناصر التسخين MoSi2 الخاصة بك.

جدول ملخص:

| نطاق درجة الحرارة | مستوى الخطر | العملية الرئيسية | النتيجة |

|---|---|---|---|

| أقل من 400 درجة مئوية | منخفض | أكسدة دنيا | آمن للتشغيل/التعطل |

| 400 درجة مئوية إلى 700 درجة مئوية | حرج (آفة) | أكسدة غير واقية، ضغط داخلي | انتفاخ، تشقق، تفكك سريع |

| أعلى من 1000 درجة مئوية | آمن | تتشكل طبقة SiO₂ واقية | عمر تشغيل طويل ومستقر |

قم بزيادة أداء فرنك وتجنب وقت التوقف المكلف.

يعد فهم القيود المحددة لعناصر التسخين مثل MoSi2 أمرًا بالغ الأهمية لعمليات المختبر الموثوقة. مدعومة بالبحث والتطوير والتصنيع من قبل خبراء، تقدم KINTEK أفران Muffle و Tube و Rotary و Vacuum و CVD وغيرها من أفران المختبرات عالية الحرارة، وكلها قابلة للتخصيص لتلبية الاحتياجات الفريدة.

يمكن لفريقنا مساعدتك في اختيار الفرن وعناصر التسخين المناسبة لملف درجة الحرارة المحدد الخاص بك، مما يضمن الكفاءة وطول العمر. اتصل بنا اليوم لمناقشة تطبيقك والحصول على حل مصمم خصيصًا لنجاحك.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي