أنت تعرف هذا الشعور. أسابيع من التحضير، عينة ثمينة ومُعدة بعناية تم تحميلها، وعملية حرارية عالية الحرارة حرجة تعمل في فرنك الفراغي. تنتظر، بأمل. ولكن عندما تفحص النتائج، تكون كارثة. جزء من العينة مُعالج بشكل مثالي، بينما جزء آخر لم يُعالج بشكل كافٍ أو، ما هو أسوأ، تعرض للتلف بسبب نقطة ساخنة. البيانات غير قابلة للاستخدام. الدفعة مُفسدة. يجب إعادة ضبط الساعة.

إذا كان هذا السيناريو يبدو مألوفًا بشكل مؤلم، فأنت لست وحدك.

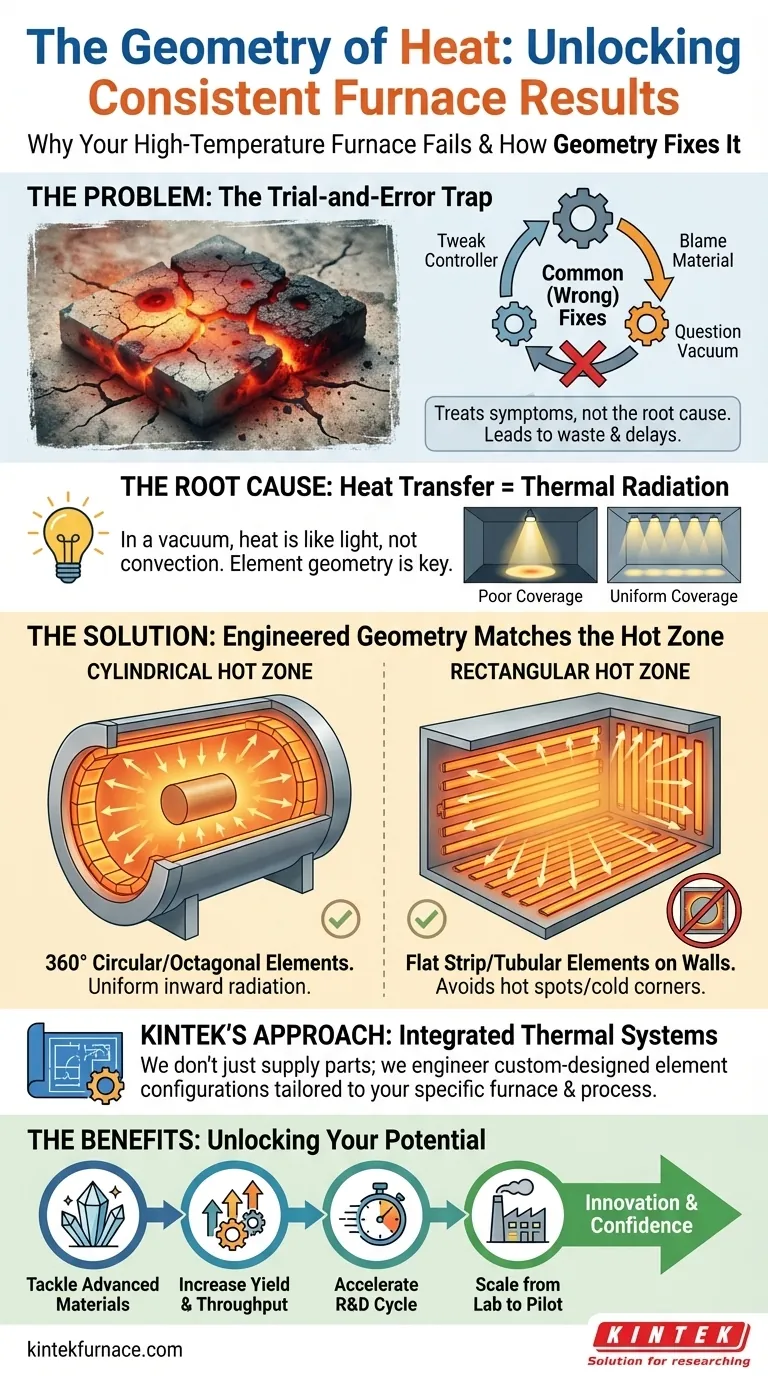

فخ التجربة والخطأ: لماذا لا تعمل الإصلاحات الشائعة

عبر عدد لا يحصى من مختبرات المواد المتقدمة ومنشآت الإنتاج، يعد هذا النضال مع المعالجة الحرارية غير المتسقة مصدرًا مستمرًا للإحباط. استجابةً لذلك، غالبًا ما تقع الفرق في دورة استكشاف الأخطاء وإصلاحها متوقعة ومكلفة:

- تعديل وحدة التحكم: "ربما إذا قمنا بزيادة نقطة الضبط ببضع درجات أو مددنا وقت النقع؟"

- لوم المادة: "ربما هذا العنصر الجرافيتي قديم. لنطلب بديلاً قياسيًا."

- التشكيك في الفراغ: "هل المضخة تسحب فراغًا عميقًا بما فيه الكفاية؟ لنقضي يومًا في التحقق من التسريبات."

في حين أن هذه العوامل يمكن أن تلعب دورًا، إلا أنها نادرًا ما تكون السبب الحقيقي. غالبًا ما تكون هذه الجهود مجرد تخمينات، تعالج الأعراض بدلاً من المرض الأساسي.

هذه ليست مجرد مشكلة أكاديمية؛ بل لها عواقب تجارية وخيمة. كل تشغيل فاشل يترجم مباشرة إلى مواد عالية القيمة مُهدرة، وتأخيرات حرجة في المشاريع تدفع إطلاق المنتجات إلى الوراء، وعدم يقين متزايد يقوض الثقة في قدرات مختبرك.

السبب الجذري المختبئ على مرأى من الجميع: ليس الحرارة، بل الشكل

السبب في فشل العديد من محاولات الإصلاح هو أنها تتجاهل مبدأ أساسيًا من مبادئ الفيزياء. في فراغ الفرن، يحدث انتقال الحرارة بشكل حصري تقريبًا من خلال الإشعاع الحراري.

فكر في عنصر التسخين الخاص بك ليس كمُسخن تقليدي، بل كمجموعة من المصابيح القوية. لإضاءة غرفة بالتساوي، لن تستخدم بقعة ضوء واحدة مكثفة في زاوية واحدة. ستقوم بترتيب مصابيح متعددة لضمان حصول كل جزء من الغرفة على تغطية موحدة.

الأمر نفسه ينطبق تمامًا على الحرارة في فرنك. الشكل الهندسي المادي لعنصر التسخين هو خيار هندسي متعمد مصمم "لإضاءة" عينتك بطاقة حرارية موحدة.

- بالنسبة لغرفة فرن أسطوانية (منطقة ساخنة)، الحل المثالي هو ترتيب عنصر تسخين دائري أو ثماني الأضلاع بزاوية 360 درجة. هذا التصميم يحيط بالحمولة، ويشع الحرارة إلى الداخل بالتساوي من جميع الاتجاهات، مما يضمن تجانسًا استثنائيًا في درجات الحرارة.

- بالنسبة لمنطقة ساخنة مستطيلة، سيكون العنصر الدائري كارثة، مما يخلق نقاطًا ساخنة شديدة وزوايا باردة. هنا، يجب ترتيب عناصر الشريط المسطح أو الأنبوبية بعناية على طول الجدران لإنشاء مجال موحد للحرارة المشعة.

لهذا السبب فإن مجرد استبدال عنصر قديم بآخر من نفس النوع، إذا تم تحديده بشكل غير صحيح في البداية، سيؤدي فقط إلى استمرار دورة الفشل. أنت فقط تضع مصباحًا جديدًا في نفس المصباح الموضوع بشكل سيء.

من الأجزاء الجاهزة إلى الأنظمة المصممة هندسيًا: الأداة المناسبة للمهمة

لحل مشكلة عدم تجانس الحرارة بشكل دائم، تحتاج إلى التوقف عن التفكير في عناصر التسخين كأجزاء قابلة للتبديل والبدء في التفكير في الفرن كنظام حراري متكامل. يتطلب الحل أداة حيث يتم تصميم الشكل الهندسي لعنصر التسخين بشكل مثالي ليتناسب مع المنطقة الساخنة للفرن وتطبيقك المحدد.

هذا هو جوهر فلسفة تصميم KINTEK. نحن لا نبني أفرانًا من كتالوج مكونات قياسية؛ بل نصمم حلولًا كاملة ومخصصة بناءً على فهم عميق للديناميكيات الحرارية.

تسمح لنا قدراتنا الاستثنائية في البحث والتطوير والتصنيع الداخلي بتصميم وبناء تكوين عنصر التسخين الدقيق الذي يتطلبه عملك.

- للتطبيقات القياسية: نقوم بإتقان أنظمة التسخين الجرافيتية بزاوية 360 درجة في أفراننا الأسطوانية لتقديم تجانس هو الأفضل في فئته.

- للمتطلبات الفريدة: تبرز خبرتنا العميقة في التخصيص. سواء كنت بحاجة إلى غرفة مستطيلة كبيرة للمعالجة الدفعية أو شكل هندسي معقد لنظام CVD، فإننا نصمم مصفوفة عناصر الشريط المسطح أو الأنبوبية التي تضمن حرارة موحدة، في كل مرة.

منتجاتنا هي تجسيد لهذا المبدأ: فهي مصممة من الألف إلى الياء لحل المشكلة الأساسية لتوزيع الحرارة، وليس فقط لاحتواء مصدر حرارة.

ما وراء الاتساق: إطلاق العنان للإمكانات الكاملة لبحثك

عندما تزيل عدم اتساق درجة الحرارة كمتغير، فأنت لا تقوم فقط بإصلاح مشكلة مستمرة - بل تطلق مستوى جديدًا من الإمكانات لعملك.

فجأة، يمكنك:

- معالجة مواد أكثر تقدمًا تتمتع بنافذة معالجة ضيقة جدًا ولا تتحمل اختلافات درجات الحرارة.

- زيادة الإنتاجية والعائد عن طريق القضاء على فشل الدفعات والحاجة إلى إعادة العمل المكلفة.

- تسريع دورة البحث والتطوير الخاصة بك لأنك تستطيع الوثوق بنتائجك، مما يسمح لك بالانتقال من تجربة ناجحة إلى أخرى بثقة.

- توسيع نطاق عمليتك من المختبر إلى الإنتاج التجريبي، مع العلم أن المبادئ الحرارية التي نجحت مع عينة صغيرة ستظل صحيحة لعينة أكبر.

تنتقل من موقف دفاعي من مكافحة الحرائق المستمرة إلى موقف هجومي للابتكار، وتدفع حدود ما هو ممكن.

حل لغز التجانس الحراري هو أكثر من مجرد مكون واحد؛ إنه يتعلق بتصميم نظام متكامل مصمم خصيصًا لأهدافك المحددة. إذا سئمت من محاربة النتائج غير المتسقة وترغب في ضمان أن تكون عملياتك الحرارية موثوقة وقابلة للتكرار وقوية، فإن فريقنا على استعداد للمساعدة. نحن متخصصون في تجاوز الحلول التي تناسب الجميع لتصميم أفران مخصصة تمكّن مشاريعك الأكثر طموحًا. دعنا نناقش التحديات الفريدة التي تواجهها. اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

المقالات ذات الصلة

- فرنكك يلبي المواصفات، فلماذا تكون نتائجك غير متسقة؟

- لماذا تفشل أفرانك ذات درجات الحرارة العالية: الأمر ليس عنصر التسخين، بل الفيزياء

- لماذا قد يفشل فرن الأنبوب الخاص بك في تجاربك (وليس بسبب درجة الحرارة)

- أوعية متصدعة، بيانات غير متسقة؟ خطوة ما بعد التسخين التي تفوتك

- لماذا تفشل أفرانك ذات درجات الحرارة العالية: السبب الخفي وراء أنبوب مشقوق