هل يبدو هذا السيناريو مألوفًا؟ لقد أمضيت أسابيع في إتقان تركيبة مواد جديدة، وإعداد عينتك بدقة، وتشغيلها عبر دورة تلبيد طويلة وعالية الحرارة. تسترجع الجزء النهائي، ولكن تحت التحليل، إنه فشل. إنه هش، مليء بالمسام المجهرية، أو قد تم تلويثه بتفاعل كيميائي، مما يضر بخصائصه تمامًا. لقد حاولت بالفعل رفع درجة الحرارة وتمديد وقت الدورة، ومع ذلك تظل النتائج غير متناسقة بشكل عنيد.

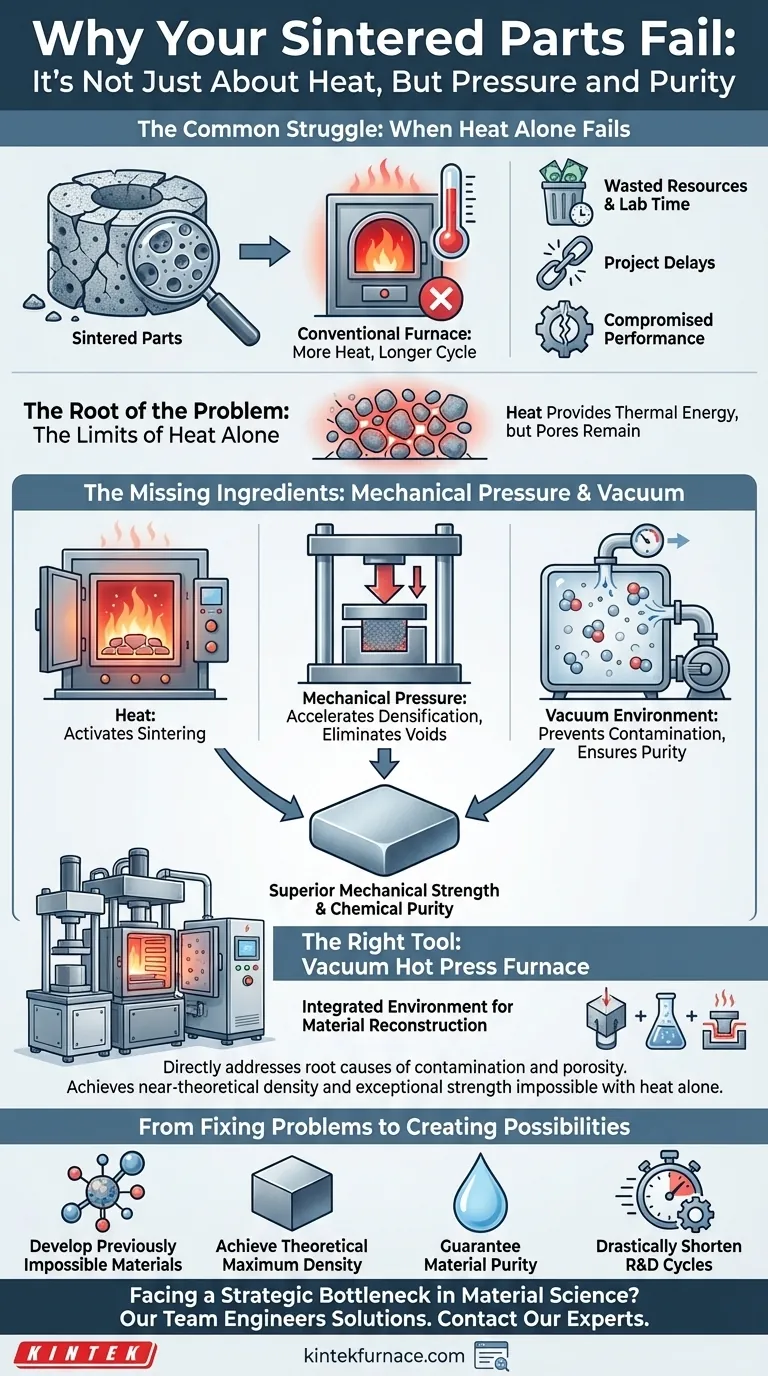

الصراع المشترك: عندما يفشل "المحاولة بجد أكبر" باستخدام الأفران التقليدية

هذه الدورة من التجربة والخطأ هي واحدة من أكبر الاختناقات في أبحاث وتطوير المواد المتقدمة. في المختبرات حول العالم، يكون الرد الافتراضي لعملية التلبيد الفاشلة هو تعديل المتغير الأكثر وضوحًا: الحرارة. الفكرة هي: "إذا قمنا فقط بتسخينه أكثر، أو لفترة أطول، فمن المؤكد أن الذرات سترتبط بشكل أكثر فعالية."

على الرغم من أن هذا النهج منطقي، إلا أنه نادرًا ما يحل المشكلة الأساسية للمواد عالية الأداء. تؤدي هذه المحاولات المتكررة إلى عواقب سلبية كبيرة:

- إهدار الموارد: تستهلك كل دورة فاشلة مواد خام باهظة الثمن، وطاقة قيمة، ووقتًا لا يمكن تعويضه في المختبر.

- تأخير المشاريع: يؤدي عدم القدرة على إنتاج مكونات موثوقة إلى تأخير الجداول الزمنية، وتأخير إطلاق المنتجات الجديدة، وإعاقة تقدم البحث.

- أداء ضعيف: حتى الأجزاء "الناجحة جزئيًا" التي تمر بالاختبار قد تحمل عيوبًا مخفية، مما يخلق خطر الفشل في التطبيقات الحيوية مثل مكونات الطيران، والغرسات الطبية، والإلكترونيات المتطورة.

المشكلة الأساسية هي أن هذه الحلول التقليدية تستند إلى سوء فهم للمشكلة. أنت تحاول حل مشكلة ثلاثية الأبعاد بأداة أحادية البعد.

جذر المشكلة: حدود الحرارة وحدها

السبب وراء فشل إضافة المزيد من الحرارة ببساطة هو أنها تعالج جزءًا واحدًا فقط من عملية توحيد المواد. لإنشاء مواد كثيفة ونقية بشكل استثنائي، يجب عليك التحكم في ثلاث قوى فيزيائية متميزة في وقت واحد: الحرارة والضغط والبيئة.

المكون المفقود: الضغط الميكانيكي

توفر الحرارة الطاقة الحرارية لجعل الذرات داخل مادتك متحركة، مما يسمح لها بالبدء في تكوين روابط - وهي عملية تعرف بالتلبيد. ومع ذلك، فإن الحرارة وحدها لا تزيل المساحات الفارغة (المسام) بين جزيئات المواد فعليًا.

تخيل بناء جدار من الطوب بدون ملاط. قد يؤدي تسخين الطوب إلى جعله طريًا قليلاً، لكنه لن يدفعه معًا لإنشاء هيكل صلب وسلس. هذه هي وظيفة الضغط الميكانيكي. من خلال تطبيق قوة هائلة، يقوم الفرن الساخن بالضغط فعليًا على الفراغات، وضغط المادة، وتسريع عملية الكثافة إلى مستوى لا يمكن للحرارة وحدها تحقيقه أبدًا. هذا هو مفتاح القوة الميكانيكية المتفوقة.

العدو غير المرئي: التلوث الجوي

حتى في الفرن المملوء بغاز "خامل"، توجد دائمًا كميات ضئيلة من الغازات المتفاعلة مثل الأكسجين. عند درجات الحرارة العالية، تتفاعل هذه الغازات بقوة مع العديد من المواد المتقدمة، مما يسبب الأكسدة والتلوث الذي يضعف بشدة خصائصها الكهربائية والميكانيكية والكيميائية.

هنا يصبح الفراغ ضروريًا. عن طريق ضخ الهواء للخارج، تزيل هذه العناصر المتفاعلة، مما يخلق بيئة نقية. هذا الدرع هو الطريقة الوحيدة لضمان النقاء الكيميائي المطلق المطلوب للمعادن التفاعلية والسيراميك المتقدم والمواد المركبة الحساسة.

تفشل الأفران التقليدية لأنها لا تستطيع تطبيق الضغط بفعالية أو إنشاء فراغ حقيقي. إنها تخوض معركة خاسرة ضد المسامية والتلوث منذ البداية.

الأداة الصحيحة لمشكلة أساسية

لحل هذه المشكلة حقًا، لا تحتاج إلى فرن أفضل قليلاً؛ تحتاج إلى نظام مصمم من الألف إلى الياء لإتقان العناصر الثلاثة الحاسمة. هذا هو الغرض من فرن الضغط الساخن بالفراغ.

إنه ليس مجرد قطعة أخرى من معدات التسخين؛ إنه بيئة متكاملة مصممة لإعادة بناء المواد بشكل أساسي.

- نظام الفراغ القوي الخاص به يعالج مباشرة السبب الجذري للتلوث، مما يخلق البيئة فائقة النقاء اللازمة لمعالجة المواد التفاعلية والحساسة.

- آلية الضغط عالية القوة الخاصة به تحل مباشرة مشكلة المسامية، وتحقق كثافة نظرية قريبة وقوة استثنائية مستحيلة ماديًا بالحرارة وحدها.

- عناصر التسخين المتقدمة الخاصة به توفر التحكم الحراري الدقيق اللازم لتنشيط عملية التلبيد حتى للمعادن والسيراميك المقاومة للصهر الأكثر صعوبة في التلبيد.

في KINTEK، نفهم أن كل مادة تمثل تحديًا فريدًا. النهج الواحد الذي يناسب الجميع غير كافٍ. تتيح لنا قدرتنا العميقة على التخصيص تصميم نظام ضغط ساخن بالفراغ مع ملفات تعريف درجة الحرارة والضغط والفراغ المحددة التي يتطلبها تطبيقك الفريد، مما يضمن أن تكون معداتك حلاً، وليس مجرد أداة.

من إصلاح المشاكل إلى خلق الإمكانيات

عندما لم تعد مقيدًا بقيود التلبيد التقليدي، يتحول تركيز عملك من استكشاف الأخطاء وإصلاحها إلى الابتكار الحقيقي. يفتح التحكم الدقيق والمتزامن في الحرارة والضغط والفراغ آفاقًا جديدة في علم المواد.

يمكنك الآن:

- تطوير مواد كان من المستحيل سابقًا توحيدها، مثل مركبات المعادن والسيراميك الجديدة.

- تحقيق أقصى كثافة نظرية، مما يتيح إنشاء مكونات يمكنها تحمل أقصى الإجهادات الميكانيكية.

- ضمان نقاء المواد، وهو عامل حاسم لأشباه الموصلات من الجيل التالي والغرسات المتوافقة حيويًا.

- تقصير دورات البحث والتطوير بشكل كبير عن طريق التخلص من التخمين وإنتاج نتائج موثوقة وقابلة للتكرار من المحاولة الأولى.

في النهاية، يؤدي حل مشكلة المعالجة الأساسية هذه إلى تحرير أثمن مورد لديك - خبرة فريقك - للتركيز على الاكتشاف ودفع حدود الممكن.

الفجوة بين مادة واعدة على الورق ومكون عالي الأداء في الواقع يحددها بيئة المعالجة. إذا تعثرت مشاريعك بسبب الكثافة غير المتسقة أو التلوث أو القيود المتأصلة في طرق التسخين الحالية لديك، فأنت لا تواجه مجرد عقبة تقنية - بل تواجه اختناقًا استراتيجيًا. لا يبيع فريقنا الأفران فحسب؛ بل نصمم حلولًا لتحديات علوم المواد المعقدة. دعنا نناقش المتطلبات المحددة لمشروعك الرائد التالي ونقوم بتصميم البيئة الدقيقة التي تحتاجها للنجاح. اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

المقالات ذات الصلة

- وصل الفرن الخاص بك إلى درجة الحرارة المطلوبة. فلماذا فشلت تجربتك؟

- لماذا تفشل موادك عالية الحرارة: الحرب الخفية داخل الفرن الخاص بك

- السبب الحقيقي لفشل موادك عالية الأداء (وهو ليس السبيكة)

- كيفية اختيار درجة حرارة فرن الضغط الساخن بالفراغ المناسبة لموادك

- لماذا تتأكسد معادنك عالية النقاء في فراغ مثالي - وكيف توقف ذلك