لقد فعلت كل شيء بشكل صحيح. تم فحص المعلمات ثلاث مرات، وكانت مواد العينة نقية، وعمل فرن الفراغ دورته بشكل لا تشوبه شائبة، محافظًا على درجة الحرارة الدقيقة للمدة المطلوبة. ومع ذلك، عندما تفتح الحجرة، تكون النتيجة كارثة. السبيكة المتقدمة هشة، والبلورة الأحادية ملوثة، والمكون السيراميكي متغير اللون. أسابيع من العمل والمواد باهظة الثمن تضيع، والجزء الأكثر إحباطًا هو أنك لا تعرف السبب. الآلة قامت بعملها بشكل مثالي. أو هل قامت بذلك؟

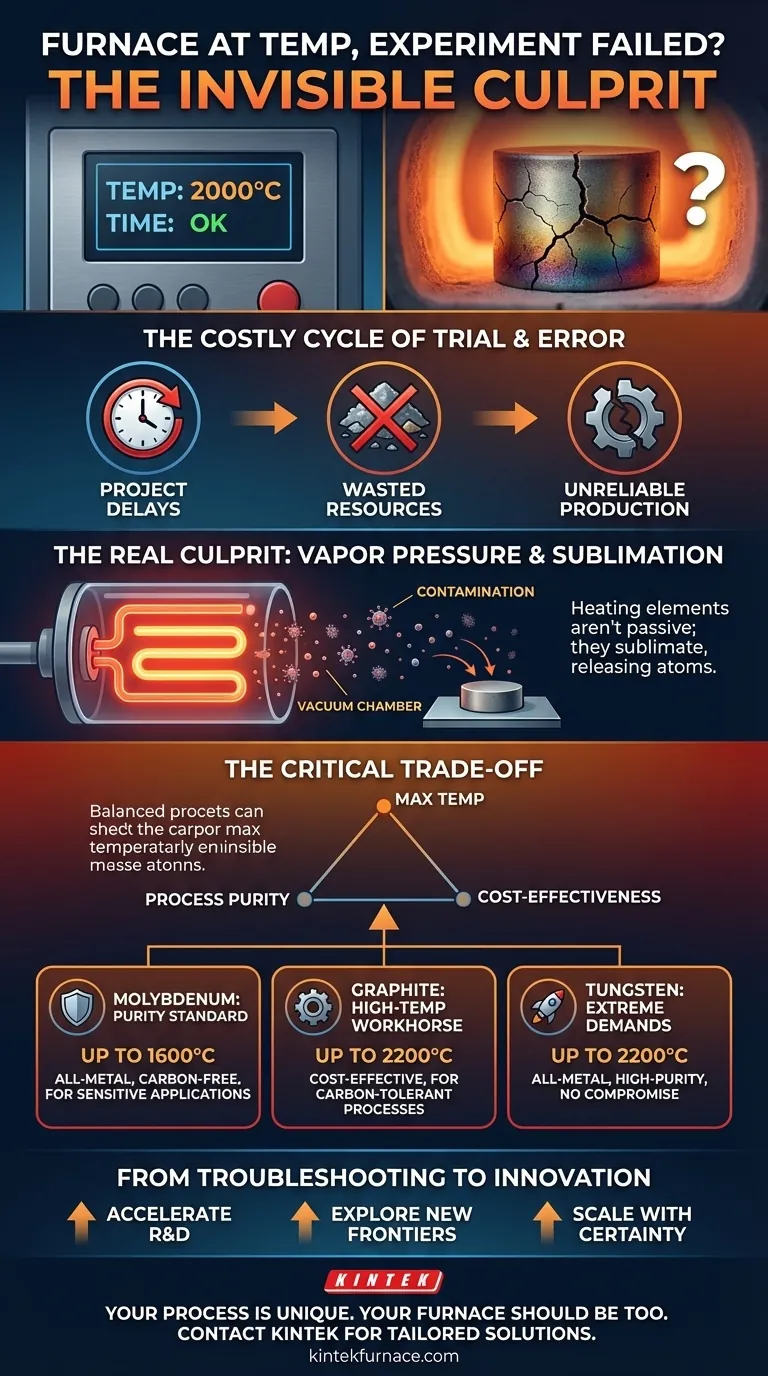

دورة التجربة والخطأ المكلفة

هذا السيناريو شائع جدًا في مختبرات البحث والتطوير المتقدمة والتصنيع عالي القيمة. يواجه فريق ما فشلًا غير قابل للتفسير في العملية ويبدأ دورة محبطة من استكشاف الأخطاء وإصلاحها. قد يلومون المواد الخام، أو يعدلون أوقات العملية، أو يقومون بدورات تنظيف لا حصر لها لغرفة الفراغ. كل محاولة تلتهم الميزانيات والجداول الزمنية، مما يقوض الثقة في العملية.

العواقب التجارية وخيمة وملموسة:

- تأخير المشاريع: يتم تأجيل معالم البحث والتطوير الهامة، مما يؤخر وقت طرح المنتجات الجديدة في السوق.

- إهدار الموارد: تصبح دفعات من المواد باهظة الثمن والمصنعة خصيصًا عديمة الفائدة.

- إنتاج غير موثوق: في بيئة التصنيع، يمكن أن يؤدي ذلك إلى انخفاض الإنتاجية، وتلف الأجزاء، والإضرار بسمعة الجودة.

غالبًا ما تكون هذه الجهود محكومة بالفشل منذ البداية لأنها تركز على الأعراض. المشكلة الحقيقية صامتة وغير مرئية وجوهرية في تصميم الفرن: عنصر التسخين نفسه.

المذنب الحقيقي: شبح في الآلة

الافتراض بأن الوظيفة الوحيدة لعنصر التسخين هي التسخين هو تبسيط مفرط وخطير. في البيئة القاسية للفراغ ذي درجات الحرارة العالية، لا يعتبر عنصر التسخين مكونًا سلبيًا؛ إنه مشارك نشط في كيمياء عمليتك.

ليس مجرد حرارة، بل بيئة نشطة

يكمن جوهر المشكلة في مبدأ فيزيائي أساسي: ضغط البخار. عند درجات الحرارة العالية وفي الفراغ، تميل جميع المواد - حتى المواد الصلبة - إلى التسامي، وإطلاق الذرات مباشرة في البيئة. عنصر التسخين المتوهج عند 2000 درجة مئوية يطلق باستمرار جزيئات مجهرية.

هذا هو المصدر الخفي للتلوث. إذا كانت عمليتك حساسة للكربون، ولكن فرنك يستخدم عنصر تسخين من الجرافيت، فأنت في الأساس تجري تجربتك داخل عاصفة كربونية مجهرية. لا يمكن لأي قدر من تعديل العملية إصلاح هذا التعارض الأساسي. "الحلول الشائعة" تفشل لأنها لا تعالج حقيقة أن الفرن نفسه يسمم التجربة.

المقايضة الحاسمة: درجة الحرارة والنقاء والتكلفة

اختيار عنصر التسخين لا يتعلق بإيجاد عنصر يمكنه ببساطة تحمل الحرارة. إنه قرار محسوب يعتمد على مقايضة حاسمة بين ثلاثة عوامل:

- درجة الحرارة القصوى: هل يمكنه الوصول إلى درجة حرارة العملية المطلوبة بشكل موثوق؟

- نقاء العملية: هل سيقدم العنصر نفسه ملوثات تضر بالعينة؟

- فعالية التكلفة: ما هي تكلفة التشغيل طويلة الأجل، بما في ذلك عمر العنصر واحتمالية فقدان العينة؟

المادة التي تختارها تحدد التوازن. الجرافيت هو عامل فعال من حيث التكلفة لدرجات حرارة تصل إلى 2200 درجة مئوية، ولكنه مصدر للكربون. توفر المعادن المقاومة للحرارة مثل الموليبدينوم والتنجستن بيئات نظيفة بشكل استثنائي ولكنها تأتي مع نطاقات درجة حرارة واعتبارات تكلفة مختلفة.

اختيار الأداة المناسبة، وليس مجرد صندوق أكثر سخونة

لحل هذه الإخفاقات "الشبحية" بشكل دائم، تحتاج إلى أكثر من مجرد فرن يلبي مواصفات درجة الحرارة. تحتاج إلى نظام معالجة حرارية مصمم بفهم عميق لعلوم المواد الخاصة بك. يجب اختيار عنصر التسخين كمكون استراتيجي لعمليتك، وليس كفكرة لاحقة.

هنا لا يكون الفرن مجرد سلعة، بل حل مخصص. في KINTEK، يقوم نهجنا على هذا المبدأ. تتيح لنا قدرتنا العميقة على التخصيص، مدعومة بالبحث والتطوير والتصنيع الداخلي، تصميم فرن حول كيمياء عمليتك المحددة.

معيار الموليبدينوم للنقاء

للعمليات التي يكون فيها النقاء غير قابل للتفاوض - مثل الغرسات الطبية، أو مواد أشباه الموصلات، أو سبائك الطيران - تعتبر منطقة التسخين "المعدنية بالكامل" هي المعيار الذهبي. توفر أفراننا المجهزة بعناصر تسخين الموليبدينوم بيئة خالية من الكربون ونقية بشكل لا تشوبه شائبة للمعالجة المستقرة حتى 1600 درجة مئوية. هذا يلغي بشكل مباشر خطر التلوث بالكربون الذي يعاني منه العديد من التطبيقات الحساسة.

الجرافيت: عامل الأداء العالي لدرجات الحرارة العالية

عندما يمكن لعمليتك تحمل بيئة كربونية أو تتطلب معالجة فعالة من حيث التكلفة عند درجات حرارة عالية جدًا (تصل إلى 2200 درجة مئوية)، فإن أنظمتنا ذات عناصر الجرافيت عالية النقاء توفر أداءً وقيمة لا مثيل لهما. المفتاح هو معرفة متى يكون الخيار الصحيح للكيمياء المعنية.

التنجستن للمتطلبات الأكثر تطرفًا

للتطبيقات الأكثر تطلبًا التي تتطلب درجات حرارة قصوى (تصل إلى 2200 درجة مئوية) وبيئات معدنية عالية النقاء، فإن التنجستن هو الخيار الضروري. نقوم بتصميم هذه الأنظمة للأبحاث والإنتاج المتطور حيث لا يمكن قبول أي تنازل.

من استكشاف الأخطاء وإصلاحها إلى الابتكار الحقيقي

عندما لم يعد فرنك مصدرًا لعدم اليقين، يحدث تحول أساسي. يتم تحرير الوقت والمال والطاقة الفكرية التي كانت تُنفق سابقًا على تشخيص الأعطال الغامضة ويمكن إعادة توجيهها نحو مهمتك الأساسية.

تخيل أن تكون قادرًا على:

- تسريع البحث والتطوير: ثق بنتائج تجاربك وتقدم بثقة، مما يقلل بشكل كبير من دورات التطوير.

- استكشاف آفاق جديدة: العمل مع مواد جديدة وحساسة للغاية كان من المستحيل سابقًا معالجتها دون تلوث.

- التوسع بثقة: الانتقال من النجاح المخبري إلى إنتاج موثوق وعالي الإنتاجية، مع العلم أن عمليتك الحرارية قوية وقابلة للتكرار.

حل لغز عنصر التسخين لا يتعلق فقط بإصلاح مشكلة؛ بل يتعلق بإطلاق العنان للإمكانات الكاملة لقدرات البحث والتصنيع الخاصة بك.

عمليتك فريدة من نوعها. يجب أن يكون فرنك كذلك. بدلاً من التعامل مع نظام يعمل ضد كيمياء عملك، دع فريقنا يساعدك في تحديد حل يضمن الأداء والنقاء الذي يتطلبه مشروعك. اتصل بخبرائنا لمناقشة تطبيقك وبناء فرن يمكّن ابتكارك حقًا.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ