نعم، وبشكل قاطع. تم تصميم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) خصيصًا للعمل عالي الأداء في درجات الحرارة القصوى والظروف الجوية الصعبة. إن خصائصها المادية الفريدة تجعلها الخيار الافتراضي للعديد من تطبيقات التسخين الصناعية المتطلبة حيث تفشل العناصر المعدنية التقليدية بسرعة.

المبدأ الأساسي الذي يجب فهمه هو أن عناصر كربيد السيليكون تزدهر في البيئات المؤكسدة ذات درجات الحرارة العالية بسبب طبقة واقية ذاتية الإصلاح. ومع ذلك، فإن أدائها وعمرها يعتمدان بشكل حاسم على الغلاف الجوي الكيميائي المحدد، حيث يمكن لبعض الظروف أن تؤدي إلى تدهور المادة بنشاط.

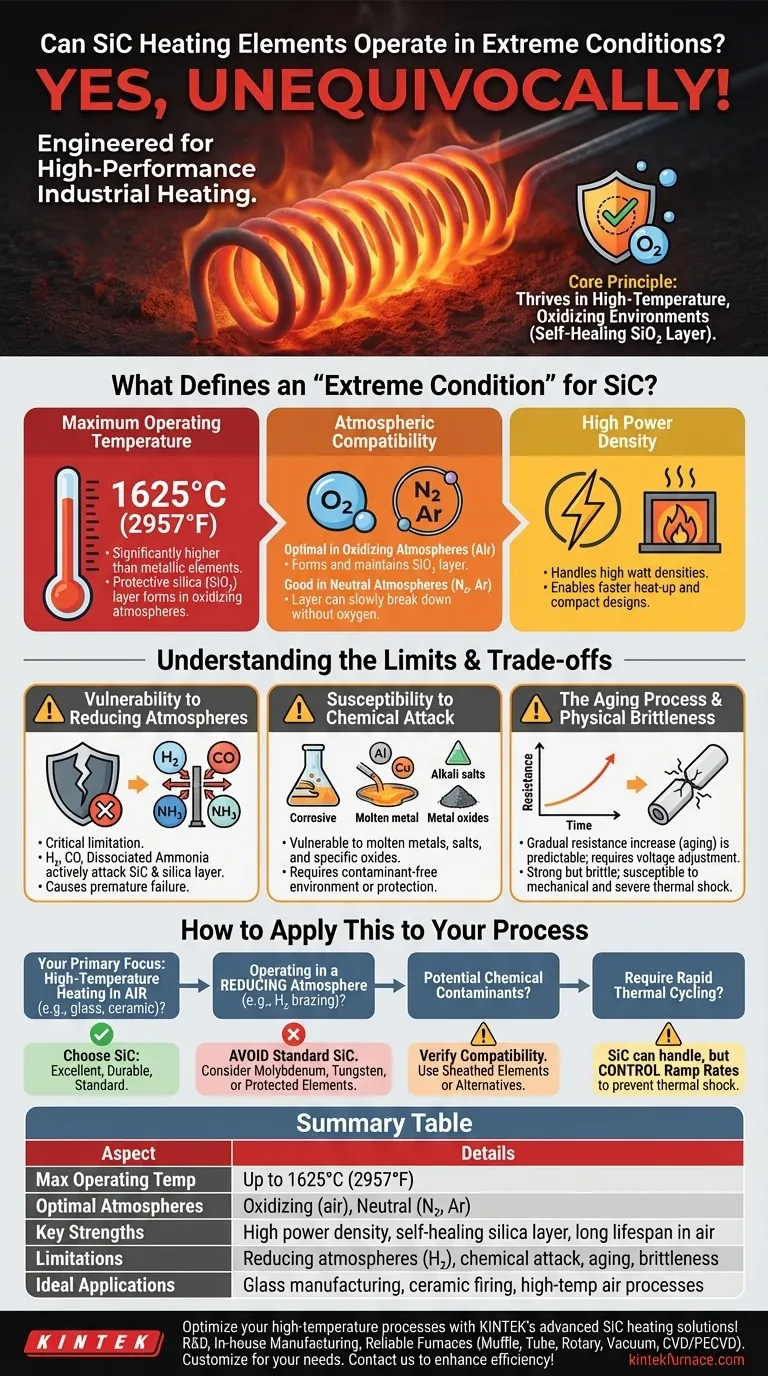

ما الذي يحدد "الظروف القاسية" لكربيد السيليكون؟

مصطلح "قاسية" نسبي. بالنسبة لعنصر التسخين، فإنه يشمل بشكل أساسي درجات الحرارة المرتفعة، والأجواء العدوانية، ومتطلبات الطاقة العالية. تم تصميم عناصر كربيد السيليكون للتفوق في هذه المجالات المحددة.

درجة حرارة التشغيل القصوى

يمكن لعناصر كربيد السيليكون أن تعمل في درجات حرارة سطح تصل إلى 1625 درجة مئوية (2957 درجة فهرنهايت). وهذا أعلى بكثير من حدود حتى العناصر المعدنية الأكثر تقدمًا.

تأتي هذه القدرة بفضل تكوين طبقة واقية رقيقة من السيليكا (SiO₂) على سطح العنصر عند تسخينه في وجود الأكسجين. تعمل هذه الطبقة كحاجز، مما يمنع المزيد من الأكسدة السريعة لمادة كربيد السيليكون الأساسية.

التوافق الجوي

تعمل عناصر كربيد السيليكون بأفضل شكل ولها أطول عمر في البيئات المؤكسدة، مثل الهواء. وجود الأكسجين هو ما يسمح بتكوين طبقة السيليكا الواقية والحفاظ عليها.

يمكنها أيضًا العمل في أجواء محايدة مثل النيتروجين أو الأرجون. ومع ذلك، بدون الأكسجين لتجديد طبقة السيليكا، يمكن أن تتحلل أي طبقة موجودة ببطء، خاصة في درجات الحرارة العالية جدًا.

كثافة الطاقة العالية

نظرًا لدرجة حرارة التشغيل العالية وطبيعتها القوية، يمكن لعناصر كربيد السيليكون التعامل مع كثافات واط عالية جدًا. هذا يعني أنها يمكن أن تشع كمية كبيرة من الطاقة من مساحة سطح صغيرة نسبيًا، مما يتيح أوقات تسخين أسرع وتصميمات أفران أكثر إحكامًا.

فهم الحدود والمقايضات

لا يوجد مادة مثالية. يكمن المفتاح للتطبيق الناجح في فهم حدود التشغيل وأنماط الفشل المحتملة لكربيد السيليكون.

الضعف أمام البيئات المختزلة

هذا هو القيد الأكثر أهمية. البيئات المختزلة القوية، مثل الهيدروجين (H₂)، أو الأمونيا المفككة، أو أول أكسيد الكربون (CO)، ستهاجم بنشاط كل من مادة كربيد السيليكون وطبقة السيليكا الواقية الخاصة بها.

في هذه البيئات، يتم تجريد السيليكون، مما يضعف العنصر، ويسبب تغيرًا سريعًا في مقاومته، ويؤدي إلى فشل سابق لأوانه.

القابلية للتأثر بالتآكل الكيميائي

على الرغم من أنها قوية بشكل عام، إلا أن عناصر كربيد السيليكون عرضة لبعض المواد الكيميائية. يمكن أن يسبب التلامس مع المعادن المنصهرة (مثل الألومنيوم أو النحاس)، وأملاح الفلزات القلوية، وبعض أكاسيد المعادن (مثل الرصاص أو الفاناديوم) تآكلًا شديدًا وفشلًا سريعًا.

يجب توخي الحذر لضمان خلو بيئة العملية من هذه الملوثات، أو أن تكون العناصر محمية بشكل كافٍ.

عملية الشيخوخة

تتعرض جميع عناصر كربيد السيليكون لـ الشيخوخة، وهي زيادة تدريجية في مقاومتها الكهربائية بمرور الوقت. ويرجع ذلك إلى النمو البطيء للهيكل البلوري داخل المادة.

هذا ليس عيبًا ولكنه خاصية يمكن التنبؤ بها. يجب تصميم نظام إمداد الطاقة لاستيعاب ذلك عن طريق زيادة الجهد تدريجياً إلى العناصر للحفاظ على خرج طاقة ثابت.

الهشاشة المادية

مثل معظم السيراميك، فإن كربيد السيليكون قوي ولكنه هش. يمكنه تحمل الحرارة الهائلة ولكنه عرضة للكسر بسبب الصدمات الميكانيكية (السقوط أو الاصطدام) أو الصدمة الحرارية الشديدة (التسخين أو التبريد السريع وغير المنتظم للغاية).

كيفية تطبيق هذا على عمليتك

يتطلب اختيار العنصر المناسب مطابقة نقاط قوته وضعفه مع بيئة التشغيل المحددة لديك.

- إذا كان تركيزك الأساسي هو التسخين في درجات حرارة عالية في الهواء (مثل تصنيع الزجاج، حرق السيراميك): يُعد كربيد السيليكون معيارًا صناعيًا وخيارًا ممتازًا نظرًا لمتانته وقدرته على تحمل درجات الحرارة العالية.

- إذا كنت تعمل في بيئة مختزلة (مثل اللحام بالهيدروجين، التلبيد): يجب عليك تجنب عناصر كربيد السيليكون القياسية. فكر في الموليبدينوم، أو التنغستن، أو عناصر كربيد السيليكون المحمية خصيصًا.

- إذا كانت عمليتك تنطوي على ملوثات كيميائية محتملة: يجب عليك التحقق من التوافق الكيميائي. إذا كان التلامس المباشر لا مفر منه، فقد تكون هناك حاجة إلى عنصر مغلف أو طريقة تسخين بديلة.

- إذا كنت بحاجة إلى دورات حرارية سريعة: يمكن لكربيد السيليكون التعامل مع الدورات بشكل جيد، ولكن يجب التحكم في معدلات الصعود لمنع الصدمة الحرارية، خاصة في تصميمات الأفران غير المنتظمة.

من خلال فهم هذه المبادئ الأساسية، يمكنك اختيار وتشغيل عناصر كربيد السيليكون بثقة لتحقيق أداء موثوق به حتى في الظروف الأكثر تطلبًا.

جدول الملخص:

| الجانب | التفاصيل |

|---|---|

| درجة حرارة التشغيل القصوى | تصل إلى 1625 درجة مئوية (2957 درجة فهرنهايت) |

| الأجواء المثلى | مؤكسدة (مثل الهواء)، محايدة (مثل النيتروجين، الأرجون) |

| نقاط القوة الرئيسية | كثافة طاقة عالية، طبقة سيليكا ذاتية الإصلاح، عمر طويل في الهواء |

| القيود | عرضة للبيئات المختزلة (مثل الهيدروجين)، والتآكل الكيميائي، والشيخوخة، والهشاشة |

| التطبيقات المثالية | تصنيع الزجاج، حرق السيراميك، عمليات درجات الحرارة العالية في الهواء |

قم بتحسين عمليات درجات الحرارة العالية لديك باستخدام حلول التسخين المتقدمة من KINTEK المصنوعة من كربيد السيليكون! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أفرانًا موثوقة وعالية الأداء. تشمل مجموعتنا من المنتجات أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بتخصيص عميق لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لتعزيز الكفاءة والمتانة في الظروف القاسية!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة