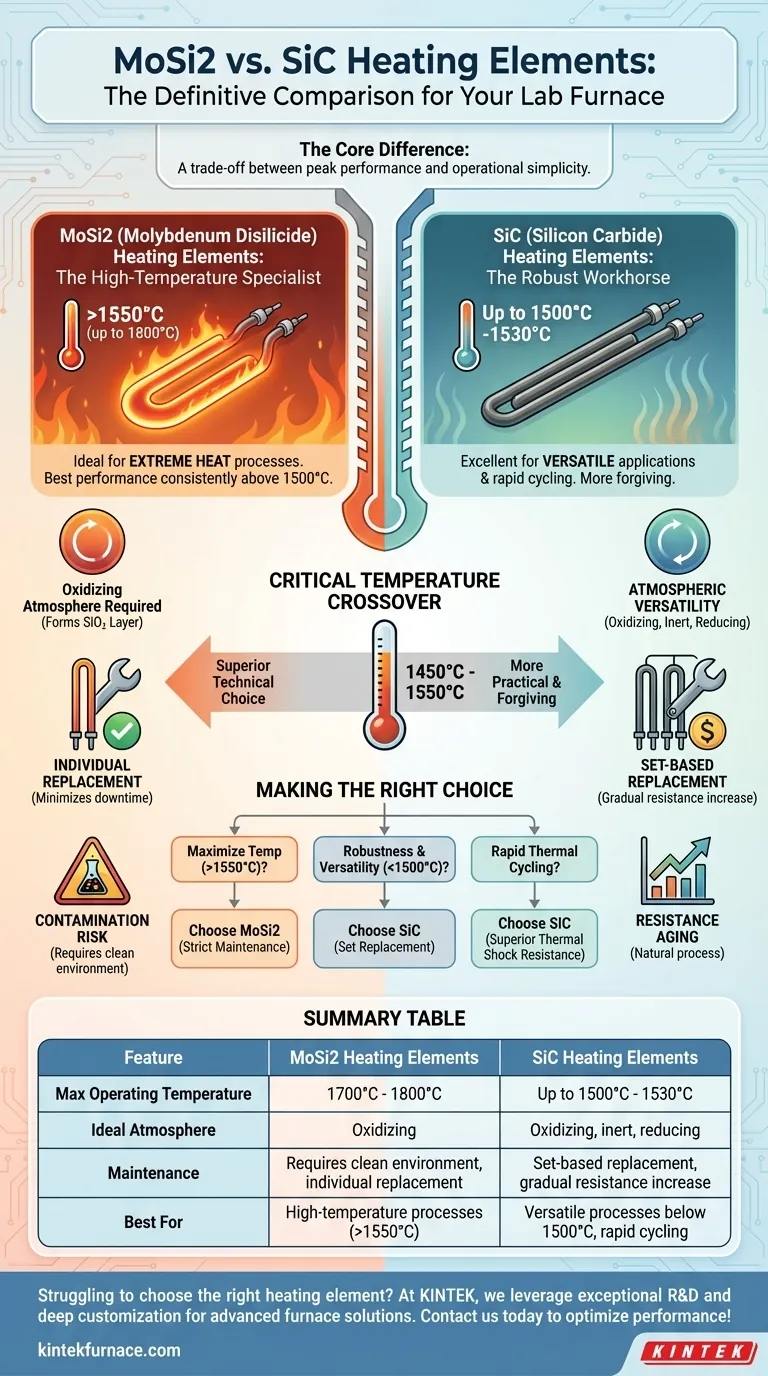

عند الاختيار بين عناصر ثنائي سيليسيد الموليبدينوم (MoSi2) وكربيد السيليكون (SiC)، يعتمد القرار على درجة حرارة التشغيل القصوى للفرن وفلسفة الصيانة الخاصة بك. تعتبر عناصر MoSi2 متخصصة لنطاقات درجات الحرارة الأعلى (فوق 1550 درجة مئوية) في الأجواء المؤكسدة ولكنها تتطلب تعاملاً دقيقاً. عناصر SiC هي عناصر عمل قوية ومتعددة الاستخدامات لدرجات حرارة أقل قليلاً (تصل إلى 1500 درجة مئوية) وأكثر تسامحاً مع تغيرات العملية ولكنها تأتي مع تحديات استبدال فريدة.

يكمن الاختلاف الجوهري في المفاضلة بين الأداء الأقصى والبساطة التشغيلية. يوفر MoSi2 سقفاً أعلى لدرجة الحرارة على حساب الحاجة إلى ظروف تشغيل دقيقة، بينما يوفر SiC تنوعاً أوسع ومتانة فيزيائية عند درجة حرارة قصوى أقل.

الاختلاف الجوهري: درجة حرارة التشغيل

العامل الأهم في قرارك هو درجة الحرارة المطلوبة لعمليتك. تم تصميم المواد لنطاقات حرارية مختلفة جوهرياً.

MoSi2: متخصص درجات الحرارة العالية

تعتبر عناصر ثنائي سيليسيد الموليبدينوم الخيار الحاسم للعمليات التي تتطلب حرارة قصوى، حيث يمكنها العمل في أفران تصل إلى 1700 درجة مئوية - 1800 درجة مئوية.

إنها تحقق أفضل أداء وأطول عمر خدمة عند تشغيلها باستمرار في درجات حرارة عالية جداً، عادةً فوق 1500 درجة مئوية.

SiC: عنصر العمل القوي

تعتبر عناصر كربيد السيليكون مثالية لمجموعة واسعة من التطبيقات بحد أقصى لدرجة حرارة الفرن يبلغ حوالي 1500 درجة مئوية - 1530 درجة مئوية.

إنها خيار ممتاز وموثوق به لغالبية عمليات التلبيد والمعالجة الحرارية والصهر التي لا تتطلب درجات الحرارة القصوى لـ MoSi2.

نقطة التحول الحرجة لدرجة الحرارة

يكون القرار أوضح عند الأطراف. للعمليات التي تعمل باستمرار فوق 1550 درجة مئوية، يعتبر MoSi2 الخيار التقني الأفضل. بالنسبة لتلك التي تعمل دون 1450 درجة مئوية، يعتبر SiC أكثر عملية وتساهلاً.

النطاق بين 1450 درجة مئوية و 1550 درجة مئوية هو منطقة رمادية حيث تصبح عوامل مثل الجو والصيانة حاسمة.

الأداء في جو الفرن الخاص بك

كيف يتصرف العنصر مرتبط مباشرة بالبيئة الكيميائية داخل الفرن.

اعتماد MoSi2 على الأكسدة

تحقق عناصر MoSi2 استقرارها المذهل في درجات الحرارة العالية من خلال تكوين طبقة رقيقة واقية من ثاني أكسيد السيليكون الزجاجي (SiO₂) على سطحها.

تتطلب هذه الطبقة جواً مؤكسداً (يحتوي على أكسجين) لتتشكل وتتجدد. يمكن أن يؤدي استخدام MoSi2 في جو مختزل إلى تدهور سريع.

تنوع جو SiC

عناصر SiC أكثر تنوعاً وتعمل بشكل جيد عبر مجموعة أوسع من البيئات، بما في ذلك الأجواء المؤكسدة والخاملة والمختزلة.

هذا يجعل SiC خياراً أكثر مرونة إذا كانت عملياتك تتضمن ظروفاً جوية مختلفة.

فهم المفاضلات: الصيانة وعمر الخدمة

تعتمد التكلفة طويلة الأجل وموثوقية فرنك بشكل كبير على كيفية تقادم هذه العناصر وكيفية استبدالها.

تقادم العنصر: تحدي SiC

تزداد المقاومة الكهربائية لعناصر SiC تدريجياً على مدى عمرها الافتراضي. هذه عملية تقادم طبيعية.

بسبب هذا التغيير، سيكون للعنصر الجديد مقاومة مختلفة عن العناصر القديمة. للحفاظ على حمل كهربائي متوازن، يجب استبدال عناصر SiC كمجموعات كاملة أو أزواج متطابقة، مما قد يزيد من تكاليف الاستبدال.

خطر التلوث: ضعف MoSi2

لا تتعرض عناصر MoSi2 لنفس تحول المقاومة مثل SiC، لكنها عرضة بشدة للتلوث الكيميائي.

يمكن أن يؤدي سوء صيانة الفرن، أو إطلاق الغازات من المنتجات، أو التلامس مع مواد معينة إلى مهاجمة العنصر والتسبب في فشل مبكر. إنها تتطلب بيئة تشغيل نظيفة.

استراتيجية الاستبدال: فردي مقابل مجموعات

هذا اختلاف تشغيلي حاسم. يمكن استبدال عنصر MoSi2 فاشل بشكل فردي، مما يقلل من تكلفة المواد ووقت التوقف عن العمل.

يتطلب العنصر SiC الفاشل استبدال المجموعة بأكملها (أو بنك متوازن)، مما يمثل حدث صيانة أكبر وتكلفة أولية أعلى للأجزاء.

اتخاذ الخيار الصحيح لعمليتك

يجب أن يكون اختيارك قراراً متعمداً بناءً على أهدافك التشغيلية المحددة، وليس فقط بناءً على ورقة البيانات.

- إذا كان تركيزك الأساسي هو زيادة درجة الحرارة (>1550 درجة مئوية): اختر MoSi2، ولكن تأكد من التزام فريقك ببروتوكول صارم لنظافة وصيانة الفرن.

- إذا كان تركيزك الأساسي هو متانة العملية دون 1500 درجة مئوية: اختر SiC لمتانته وتساهله، ولكن ضع ميزانية وتخطيطاً للاستبدال القائم على المجموعة كجزء من دورة الصيانة الخاصة بك.

- إذا كانت عمليتك تتضمن دورات حرارية سريعة: أمِل نحو SiC، حيث إن قوته الميكانيكية الفائقة ومقاومته للصدمات الحرارية تجعله أكثر ملاءمة للتعامل مع تغيرات درجات الحرارة السريعة.

- إذا كانت عمليتك تتطلب مرونة جوية مطلقة: SiC هو الخيار الأكثر أماناً بسبب أدائه الموثوق به في البيئات المؤكسدة أو الخاملة أو المختزلة.

في نهاية المطاف، فإن مواءمة علم المواد للعنصر مع درجة حرارة التشغيل وثقافة الصيانة المحددة لديك هو المفتاح لعملية موثوقة ذات درجة حرارة عالية.

جدول ملخص:

| الميزة | عناصر التسخين MoSi2 | عناصر التسخين SiC |

|---|---|---|

| أقصى درجة حرارة تشغيل | 1700 درجة مئوية - 1800 درجة مئوية | تصل إلى 1500 درجة مئوية - 1530 درجة مئوية |

| الجو المثالي | مؤكسد | مؤكسد، خامل، مختزل |

| الصيانة | يتطلب بيئة نظيفة، استبدال فردي | استبدال قائم على المجموعة، زيادة تدريجية في المقاومة |

| الأفضل لـ | عمليات درجات الحرارة العالية (>1550 درجة مئوية) | عمليات متعددة الاستخدامات دون 1500 درجة مئوية، دورات سريعة |

هل تواجه صعوبة في اختيار عنصر التسخين المناسب لفرن المختبر الخاص بك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة لدرجات الحرارة العالية، بما في ذلك أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة، سواء كنت بحاجة إلى MoSi2 للحرارة القصوى أو SiC للتنوع. اتصل بنا اليوم لتحسين أداء فرنك وزيادة الكفاءة!

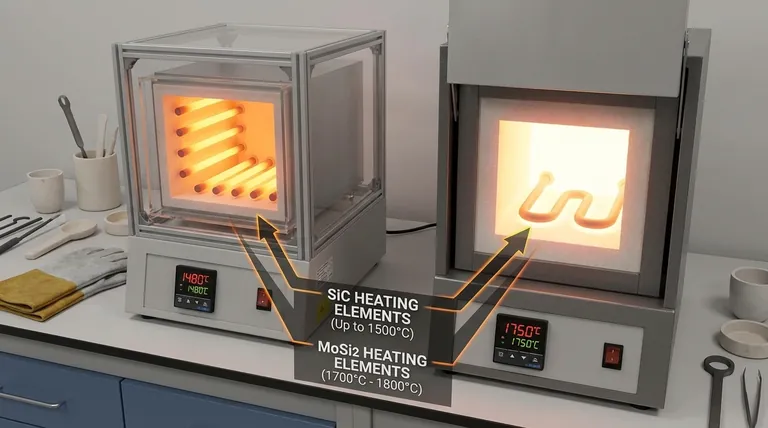

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي