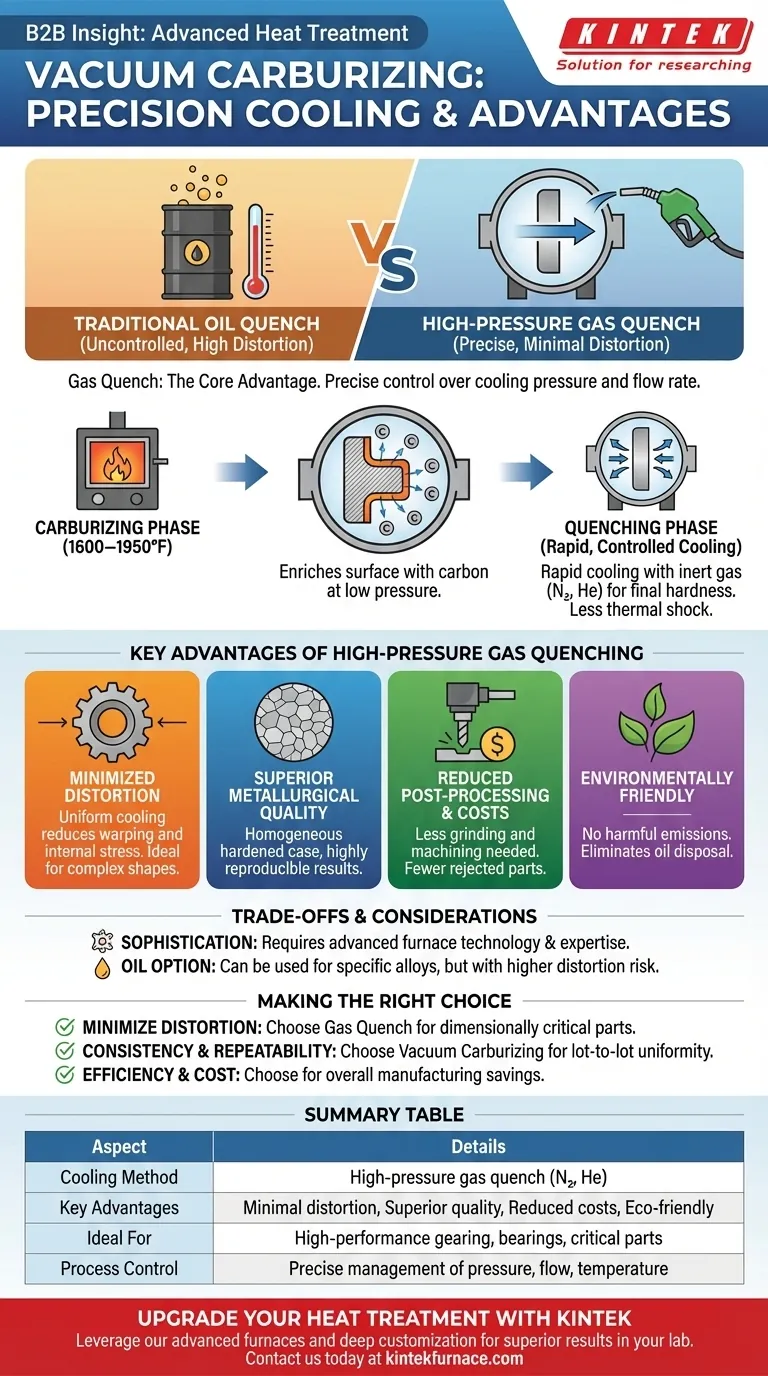

في الكربنة الفراغية، يتم تبريد القطع باستخدام التبريد بالغاز عالي الضغط بدلاً من الطريقة التقليدية لغمرها في الزيت. تستخدم هذه العملية، المعروفة أيضًا باسم الكربنة بالضغط المنخفض (LPC)، غازًا خاملًا مثل النيتروجين أو الهيليوم، حيث يمكن التحكم بدقة في الضغط ومعدل التدفق. ويُعد هذا المستوى من التحكم هو السبب الرئيسي الذي يجعل هذه الطريقة توفر مزايا كبيرة في إنتاج مكونات عالية الجودة ومستقرة الأبعاد.

الميزة الأساسية للكربنة الفراغية ليست مجرد عملية التقسية نفسها، بل التحول من التبريد الزيتي غير المنظم إلى التبريد الغازي المدار بدقة. وهذا التحكم يترجم مباشرة إلى تقليل تشوه القطع، واتساق معدني فائق، وفي النهاية، تكاليف إنتاج إجمالية أقل.

كيف تحقق هذه العملية نتائج متفوقة

الكربنة الفراغية هي عملية من مرحلتين: الأولى تُثري سطح المكون بالكربون، ثم تُثبّت الصلابة المطلوبة من خلال التبريد السريع. ومرحلة التبريد هي ما يميزها حقًا.

مرحلة الكربنة

أولاً، يتم تسخين القطع في غرفة مفرغة إلى درجات حرارة تتراوح بين 1600 و1950 درجة فهرنهايت (870-1070 درجة مئوية). يتم إدخال غاز هيدروكربوني، مثل الأسيتيلين، عند ضغط منخفض. يتفكك الغاز، مما يسمح للكربون بالانتشار في سطح الفولاذ. تتكرر هذه الدورة لإنشاء "طبقة مقساة" بعمق محدد ومتحكم فيه.

مرحلة التبريد

بمجرد أن يحتوي السطح على الكمية المناسبة من الكربون، يجب تبريد القطعة بسرعة لتحقيق صلابتها النهائية. بدلاً من الغمر العنيف في الزيت، يتم ضخ غاز عالي الضغط في الغرفة. ويتم التحكم بدقة في شدة هذا التبريد عن طريق ضبط ضغط الغاز وسرعته.

يعد هذا التبريد المتحكم فيه صدمة حرارية أقل للقطعة، مما يؤدي إلى تحول أكثر انتظامًا وقابلية للتنبؤ في التركيب البلوري للمادة.

المزايا الرئيسية للتبريد بالغاز عالي الضغط

إن قرار استخدام الغاز بدلاً من الزيت متعمد ويحقق أهم فوائد عملية الكربنة الفراغية.

تحكم لا مثيل له في التشوه

الميزة الأساسية هي تقليل التشوه الهندسي والتحكم فيه. يؤدي غمر قطعة ساخنة في زيت سائل إلى تبريد غير متساوٍ وسريع، مما يخلق ضغوطًا داخلية تؤدي إلى التواء وتشوه المكون.

يعمل التبريد بالغاز على تبريد القطعة بشكل أكثر انتظامًا. وهذا أمر بالغ الأهمية بشكل خاص للأشكال المعقدة أو الدقيقة، مما يضمن بقاء القطعة ضمن التفاوتات المحددة بعد المعالجة الحرارية.

جودة معدنية فائقة

تُنتج هذه العملية طبقة مقساة متجانسة ذات اتساق استثنائي. نظرًا للتحكم الدقيق في معدل التبريد، فإن النتائج قابلة للتكرار بدرجة عالية من قطعة إلى أخرى ومن دفعة إلى أخرى.

وهذه الموثوقية هي السبب في أن الكربنة الفراغية هي طريقة مفضلة للتطبيقات عالية الأداء مثل التروس والمحامل عالية الجودة.

تقليل المعالجة اللاحقة والتكاليف

نظرًا لانخفاض التشوه بشكل كبير، تقل أيضًا الحاجة إلى التجليخ أو التشغيل الآلي النهائي المكلف والمستغرق للوقت. يمكن للمصنعين ترك مادة "احتياطية" أقل على الأسطح، واثقين من أن الجزء المعالج حرارياً سيكون أقرب إلى أبعاده النهائية.

فهم المفاضلات

على الرغم من أن الفوائد كبيرة، إلا أنه من المهم فهم السياق الذي تعمل فيه هذه التكنولوجيا.

تعقيد العملية

على الرغم من أن الأنظمة الحديثة مصممة لسهولة التشغيل، إلا أن تحقيق أفضل النتائج يعتمد على التكنولوجيا المتطورة. يتطلب التحكم الدقيق في ضغوط الغاز ومعدلات التدفق ودرجات الحرارة فرنًا حديثًا وإدارة عملية خبيرة.

اعتبارات الزيت مقابل الغاز

على الرغم من أن التبريد بالغاز عالي الضغط هو المعيار الحديث لتقليل التشوه، إلا أن بعض أنظمة الفراغ لا يزال بإمكانها استخدام التبريد بالزيت. يوفر الزيت معدل تبريد سريعًا للغاية قد يكون ضروريًا لبعض سبائك الفولاذ ذات قابلية التقسية المنخفضة، ولكنه يأتي على حساب زيادة مخاطر التشوه. يعتمد الاختيار على المادة والتعقيد الهندسي للقطعة.

العوامل البيئية والسلامة

من المزايا الكبيرة التي غالبًا ما يتم التغاضي عنها أن الكربنة الفراغية هي عملية صديقة للبيئة وآمنة. فهي لا تنتج أي انبعاثات ضارة وتزيل الحاجة إلى إدارة والتخلص من كميات كبيرة من زيت التبريد. وينتج عن ذلك قطع نظيفة وجافة وبيئة عمل أكثر أمانًا وغير سامة.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار طريقة المعالجة الحرارية الصحيحة كليًا على هدفك النهائي.

- إذا كان تركيزك الأساسي هو تقليل التشوه وتحقيق تفاوتات دقيقة: الكربنة الفراغية مع التبريد بالغاز عالي الضغط هي الخيار الأمثل للأجزاء ذات الأبعاد الحرجة.

- إذا كان تركيزك الأساسي هو اتساق العملية وقابلية التكرار: يوفر التحكم الدقيق والموجه بالبيانات في الكربنة الفراغية اتساقًا لا مثيل له بين الدفعات للمكونات عالية الأداء.

- إذا كان تركيزك الأساسي هو كفاءة التصنيع وخفض التكاليف: يمكن أن يؤدي تقليل التجليخ والتشغيل الآلي بعد المعالجة إلى توفير كبير في التكاليف الإجمالية، على الرغم من التكنولوجيا المتقدمة المستخدمة.

في النهاية، ترتقي الكربنة الفراغية مع التبريد بالغاز بالمعالجة الحرارية من عملية حرارية تقليدية إلى خطوة هندسية دقيقة لإنشاء مكونات فائقة.

جدول الملخص:

| الجانب | التفاصيل |

|---|---|

| طريقة التبريد | التبريد بالغاز عالي الضغط (مثل النيتروجين، الهيليوم) |

| المزايا الرئيسية | أقل تشوه، اتساق معدني فائق، تقليل المعالجة اللاحقة، سلامة بيئية |

| مثالي لـ | تطبيقات عالية الأداء مثل التروس والمحامل، الأجزاء ذات الأبعاد الحرجة |

| التحكم في العملية | إدارة دقيقة لضغط الغاز، معدل التدفق، ودرجة الحرارة لنتائج موحدة |

ارتقِ بعملية المعالجة الحرارية الخاصة بك مع حلول KINTEK المتقدمة

هل تهدف إلى تقليل التشوه، وتحسين الجودة المعدنية، وخفض التكاليف في مختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتزويد المختبرات المتنوعة بحلول أفران عالية الحرارة متقدمة. تشمل مجموعة منتجاتنا أفران المفل، والأنابيب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة.

اتصل بنا اليوم لمناقشة كيف يمكن لأنظمة الكربنة الفراغية المصممة خصيصًا لدينا أن تحقق نتائج متفوقة لمكوناتك عالية الأداء!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق