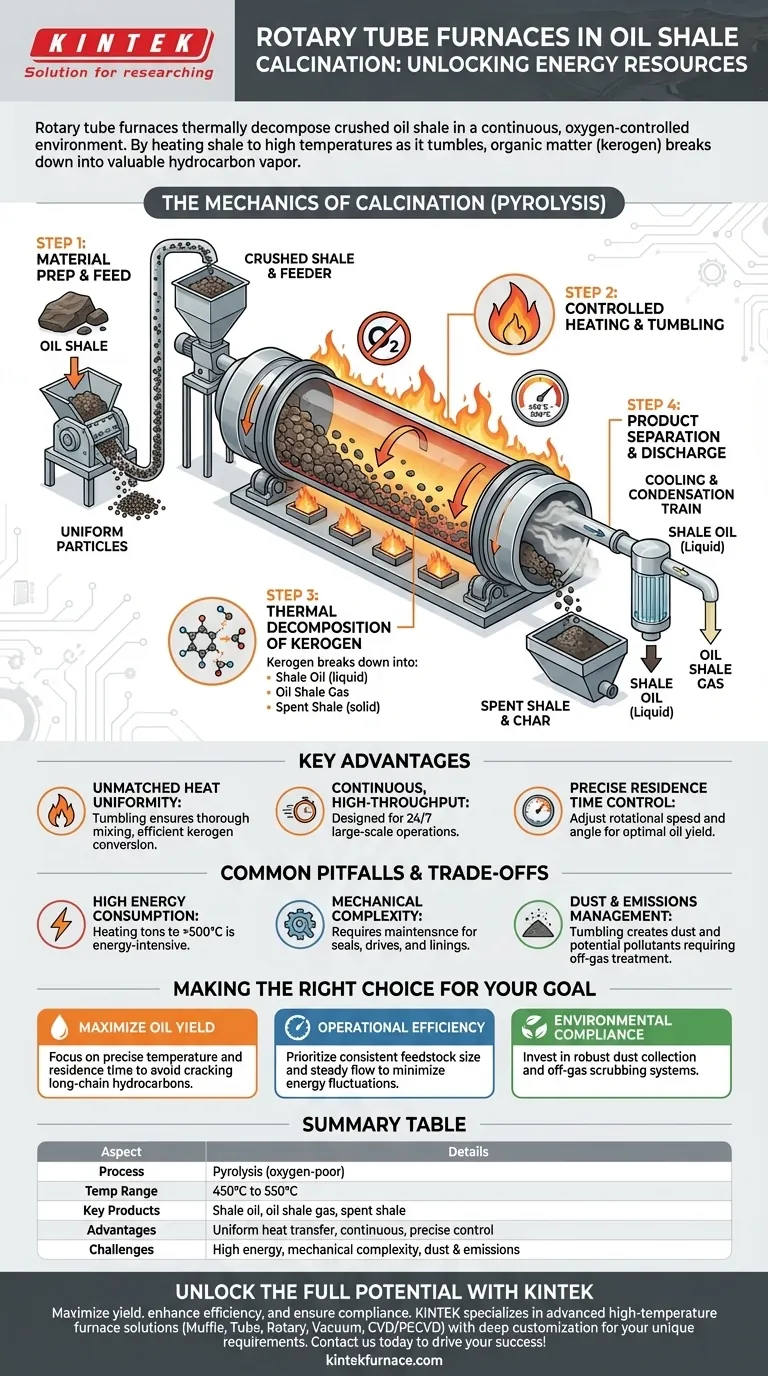

تُستخدم أفران الأنابيب الدوارة للتحلل الحراري للصخر الزيتي المسحوق في بيئة متحركة باستمرار وخاضعة للتحكم في الأكسجين. عن طريق تسخين الصخر الزيتي إلى درجات حرارة عالية أثناء تدحرجه عبر أنبوب دوار، يفكك الفرن بكفاءة المادة العضوية الصلبة (الكيروجين) الموجودة داخل الصخر، مطلقاً إياها كبخار هيدروكربوني قيّم ليتم جمعه.

الوظيفة الأساسية للفرن الأنبوبي الدوار في هذا السياق هي تحقيق التحلل الحراري الموحد والمتحكم فيه على نطاق صناعي. دوران الفرن هو المفتاح، حيث يضمن تسخين كل جسيم من الصخر الزيتي بشكل متساوٍ، مما يزيد من إطلاق زيت الصخر الزيتي ويمنع العملية من التحول إلى احتراق غير فعال.

آليات تكليس الصخر الزيتي

التكليس هو مصطلح واسع للتحلل الحراري. في سياق الصخر الزيتي، فإن العملية المحددة تسمى بدقة أكبر بالتحلل الحراري (Pyrolysis) — أي التسخين في غياب شبه كامل للأكسجين. الفرن الدوار هو الجهاز المثالي لإجراء هذه العملية بشكل مستمر.

الخطوة 1: إعداد المادة وتغذيتها

قبل الدخول إلى الفرن، يتم سحق الصخر الزيتي الخام إلى حجم جسيمات محدد وموحد نسبيًا. هذا أمر بالغ الأهمية لأنه يضمن امتصاصًا حراريًا متسقًا ووقت تفاعل لكل جسيم داخل الفرن. ثم يتم تغذية هذه المادة المُجهزة باستمرار في الطرف المرتفع من الأنبوب الأسطواني الطويل للفرن.

الخطوة 2: بيئة التسخين المتحكم بها

يوضع أنبوب الفرن بزاوية طفيفة ويدور ببطء. يسبب هذا الدوران تدافع الصخر الزيتي المسحوق وتحركه تدريجياً إلى أسفل طول الأنبوب نحو الطرف السفلي للتصريف. يعد فعل التدحرج هذا الميزة الأساسية للفرن، لأنه يعرض الأسطح الجديدة للحرارة باستمرار، مما يمنع البقع الساخنة ويضمن معالجة كل جسيم.

الخطوة 3: التحلل الحراري للكيروجين

أثناء انتقال الصخر الزيتي عبر المنطقة المسخنة، ترتفع درجة حرارته إلى النطاق المستهدف، عادة ما بين 450 درجة مئوية و 550 درجة مئوية. تقوم هذه الحرارة بتفكيك البوليمر العضوي المعقد، الكيروجين، إلى جزيئات أصغر وأكثر قيمة:

- زيت الصخر الزيتي: زيت خام اصطناعي يتكثف إلى سائل عند التبريد.

- غاز الصخر الزيتي: غازات هيدروكربونية غير قابلة للتكثيف.

- الصخر الزيتي المستنفد: بقايا الصخور المعدنية الصلبة وبقايا كربونية تسمى الفحم.

الأمر الحاسم هو أن هذه العملية تتم في جو فقير بالأكسجين لمنع احتراق الهيدروكربونات القيمة.

الخطوة 4: فصل المنتجات والتصريف

يتم سحب أبخرة الهيدروكربون المنبعثة أثناء التحلل الحراري من الفرن. يتم تمريرها عبر سلسلة تبريد وتكثيف لفصل زيت الصخر الزيتي السائل عن الغازات غير القابلة للتكثيف. يخرج الصخر الزيتي الصلب المستنفد من الطرف السفلي للفرن، حيث يتم تبريده وإزالته للتخلص منه أو استخدامه لاحقًا.

فهم المزايا الرئيسية

تعتبر الأفران الدوارة هي المعيار الصناعي لهذه العملية ليس بالصدفة، ولكن لأن تصميمها يوفر مزايا أساسية للمعالجة الحرارية ذات الحجم الكبير.

توحيد لا مثيل له في نقل الحرارة

يضمن التدحرج خلط المادة جيدًا أثناء تسخينها. تعد حركة الحمل الحراري هذه أكثر فعالية بكثير من التوصيل البسيط، مما يؤدي إلى درجات حرارة موحدة للغاية في جميع أنحاء طبقة المادة ويزيد من كفاءة تحويل الكيروجين إلى أقصى حد.

عملية مستمرة وعالية الإنتاجية

على عكس الأفران الدفعية، تم تصميم الأفران الدوارة للتدفق المستمر للمواد. وهذا يجعلها مناسبة بشكل استثنائي للعمليات واسعة النطاق التي تعمل 24/7 والمطلوبة لجعل معالجة الصخر الزيتي مجدية اقتصاديًا.

تحكم دقيق في زمن المكوث

الوقت الذي يقضيه الصخر الزيتي داخل المنطقة الساخنة من الفرن هو متغير حاسم. يمكن التحكم بدقة في زمن المكوث هذا عن طريق تعديل سرعة دوران الفرن وزاوية ميله، مما يسمح للمشغلين بضبط العملية لتحقيق أقصى قدر من إنتاج الزيت.

المزالق والمقايضات الشائعة

على الرغم من فعاليتها، يتضمن استخدام الأفران الدوارة تحديات هندسية وتشغيلية كبيرة يجب إدارتها.

استهلاك طاقة مرتفع

تسخين أطنان من الصخور إلى ما يزيد عن 500 درجة مئوية هي عملية كثيفة الاستهلاك للطاقة للغاية. غالبًا ما يعتمد الجدوى الاقتصادية الشاملة لعملية الصخر الزيتي على تكلفة الطاقة المستخدمة في التحلل الحراري.

التعقيد الميكانيكي والصيانة

الأفران الدوارة هي آلات قوية ذات موانع تسرب دوارة معقدة، ودوافع تروس وصمامات كبيرة، وبطانات حرارية يجب أن تتحمل درجات الحرارة العالية والتآكل. تتطلب هذه المكونات صيانة دورية ومتخصصة لمنع التوقف المكلف.

إدارة الغبار والانبعاثات

يؤدي تدحرج الصخر المسحوق إلى تكوين غبار كبير، يجب احتواؤه وإدارته. علاوة على ذلك، يمكن لعملية التحلل الحراري أن تطلق مركبات الكبريت والملوثات الأخرى التي تتطلب أنظمة معالجة غازات عادم قوية للامتثال للوائح البيئية.

اتخاذ القرار الصحيح لهدفك

عند تطبيق أو تحسين عملية تكليس الصخر الزيتي، سيحدد هدفك الأساسي تركيزك.

- إذا كان تركيزك الأساسي هو تعظيم إنتاج الزيت: ركز على التحكم الدقيق في درجة الحرارة وتحسين زمن المكوث لضمان تحويل كامل للكيروجين دون "تكسير" حراري للهيدروكربونات طويلة السلسلة المرغوبة إلى غاز أقل قيمة.

- إذا كان تركيزك الأساسي هو الكفاءة التشغيلية: إعطاء الأولوية لحجم جسيمات تغذية متسق وتدفق مواد ثابت لتقليل تقلبات الطاقة وتقليل الإجهاد الميكانيكي على المعدات.

- إذا كان تركيزك الأساسي هو الامتثال البيئي: استثمر بكثافة في أنظمة قوية لجمع الغبار وتنقية غازات العادم، ومعالجتها كأجزاء لا تتجزأ من العملية بدلاً من التفكير اللاحق.

من خلال إتقان التفاعل بين خصائص المواد، ونقل الحرارة، وزمن المكوث، يمكنك الاستفادة بفعالية من الأفران الدوارة لتحويل الصخر الزيتي الخام إلى مصدر طاقة قيم.

جدول ملخص:

| الجانب | التفاصيل |

|---|---|

| العملية | التحلل الحراري (التسخين في بيئة قليلة الأكسجين) |

| نطاق درجة الحرارة | 450 درجة مئوية إلى 550 درجة مئوية |

| المنتجات الرئيسية | زيت الصخر الزيتي، غاز الصخر الزيتي، الصخر الزيتي المستنفد |

| المزايا | نقل حرارة موحد، تشغيل مستمر، تحكم دقيق في زمن المكوث |

| التحديات | استهلاك طاقة مرتفع، تعقيد ميكانيكي، إدارة الغبار والانبعاثات |

أطلق العنان للإمكانات الكاملة لمعالجة الصخر الزيتي لديك مع KINTEK

هل تهدف إلى زيادة إنتاج الزيت، أو تعزيز الكفاءة التشغيلية، أو ضمان الامتثال البيئي في عمليات التكليس الخاصة بك؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية والمصممة خصيصًا لتلبية الاحتياجات المخبرية والصناعية المتنوعة. تم تصميم أفران الأنابيب الدوارة لدينا، والتي تعد جزءًا من مجموعة منتجات شاملة تشمل أفران الصناديق (Muffle)، والأنابيب، والأفران الدوارة، وأفران التفريغ وذات الغلاف الجوي (Vacuum & Atmosphere)، وأنظمة الترسيب الكيميائي بالبخار/الترسيب الكيميائي المعزز بالبلازما (CVD/PECVD)، لتحقيق أداء وموثوقية فائقة. بفضل البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية متطلباتك التجريبية والإنتاجية الفريدة بدقة، مما يضمن نقل حرارة مثاليًا وإنتاجية مستمرة وتحكمًا دقيقًا لتطبيقات الصخر الزيتي لديك.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تدفع نجاحك وتحديد موعد استشارة!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي المجالات الأخرى التي تستخدم أفران الأنبوب الدوارة؟ اكتشف حلول التدفئة متعددة الاستخدامات لمختلف الصناعات

- ما هي الميزات الرئيسية للفرن الدوار؟ تحقيق تجانس وتحكم فائقين

- ما هي فوائد حركة العينة المستمرة في أفران الأنابيب الدوارة؟ تعزيز التوحيد والكفاءة

- ما هي بعض تطبيقات أفران الأنابيب الدوارة؟ مثالية للمعالجة المستمرة للمواد ذات درجات الحرارة العالية

- ما هي الميزات الرئيسية لأفران الأنبوب الدوارة فيما يتعلق بالمعالجة الحرارية؟ تحقيق تسخين موحد وإنتاجية عالية