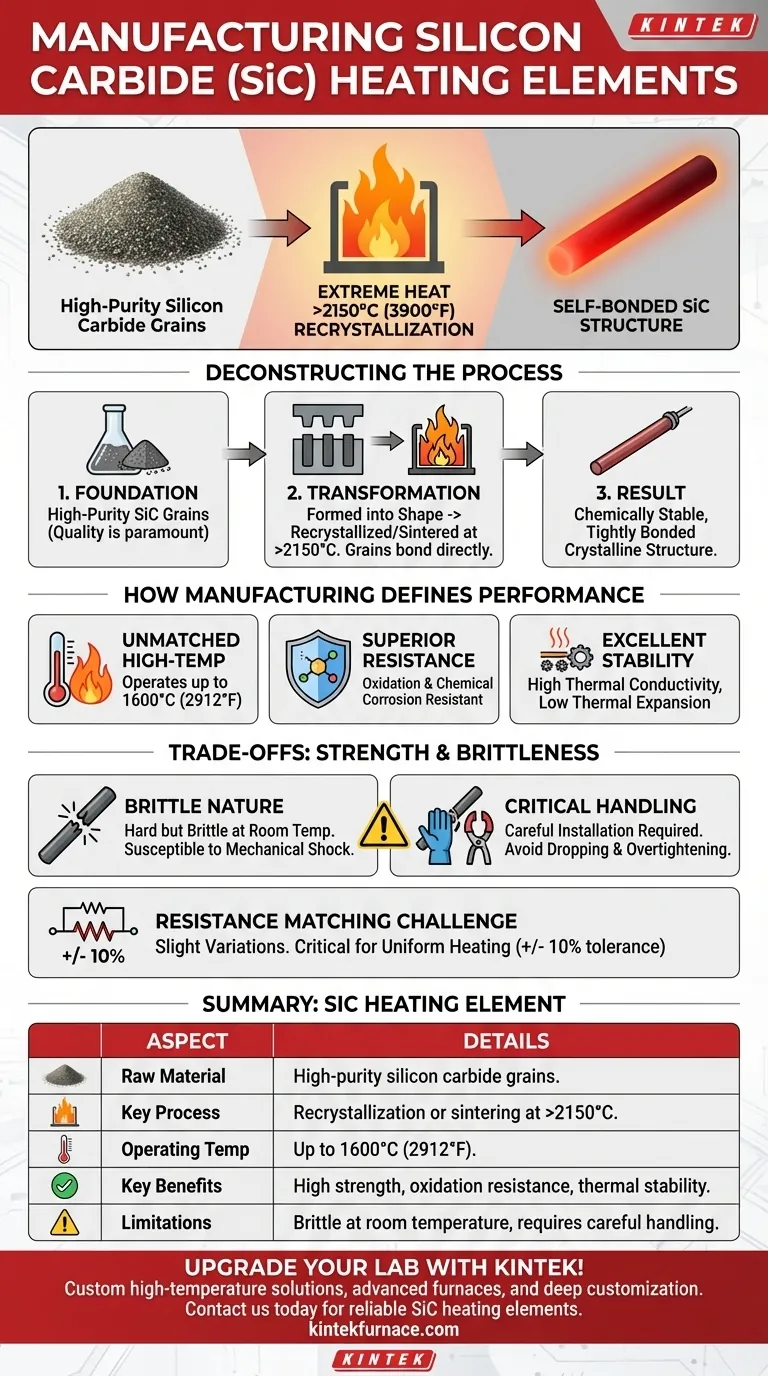

في جوهرها، تُصنع عناصر التسخين من كربيد السيليكون (SiC) عن طريق أخذ حبيبات كربيد السيليكون عالية النقاء وصهرها في هيكل صلب ذاتي الترابط. يتم ذلك من خلال عملية تسمى إعادة التبلور أو الترابط التفاعلي، والتي تحدث في درجات حرارة عالية للغاية، غالبًا ما تتجاوز 2150 درجة مئوية (3900 درجة فهرنهايت)، مما يخلق مادة مناسبة بشكل فريد لتطبيقات درجات الحرارة العالية.

صُممت عملية تصنيع عناصر SiC لإنشاء مادة ذات قوة وثبات استثنائيين في درجات الحرارة القصوى. ومع ذلك، تؤدي هذه العملية نفسها إلى مادة صلبة ولكنها هشة في درجة حرارة الغرفة، مما يجعل التعامل الدقيق عاملاً حاسمًا للتشغيل الناجح.

تفكيك عملية التصنيع

يُعد إنشاء عنصر تسخين SiC إنجازًا في علم المواد، حيث يحول المسحوق الحبيبي إلى مكون قوي وعالي الأداء.

الأساس: كربيد السيليكون عالي النقاء

تبدأ العملية بـ حبيبات كربيد السيليكون عالية النقاء. جودة هذه المادة الخام بالغة الأهمية، حيث يمكن أن تخلق الشوائب نقاط ضعف وتؤثر سلبًا على الخصائص الكهربائية للعنصر وعمره الافتراضي في درجات الحرارة العالية.

التحول: إعادة التبلور

تُشكل حبيبات SiC هذه بالشكل المطلوب، عادةً قضيب أو أنبوب. ثم تُسخن إلى درجات حرارة قصوى في فرن متخصص.

في درجات الحرارة هذه، ترتبط الحبيبات الفردية ببعضها البعض مباشرة، وهي عملية تُعرف باسم إعادة التبلور أو التلبيد. يؤدي هذا إلى صهر المسحوق في قطعة واحدة كثيفة وصلبة هيكليًا من كربيد السيليكون دون الحاجة إلى أي عامل ربط.

النتيجة: هيكل مستقر كيميائيًا

يخلق هذا الصهر عالي الحرارة مادة مستقرة كيميائيًا ذات هيكل بلوري مترابط بإحكام. هذا الهيكل هو مفتاح خصائص الأداء الرائعة للعنصر.

كيف يحدد التصنيع أداء العنصر

تُملي طريقة صنع عنصر SiC بشكل مباشر قدراته وقيوده. عملية إعادة التبلور ليست فقط لإنشاء شكل؛ بل هي لهندسة خصائص مادية محددة.

قدرة لا مثيل لها على درجات الحرارة العالية

يتميز الهيكل ذاتي الترابط بقوة لا تصدق، مما يسمح لعناصر SiC بالعمل في درجات حرارة سطحية تصل إلى 1600 درجة مئوية (2912 درجة فهرنهايت). يتجاوز هذا بكثير قدرات عناصر التسخين المعدنية التقليدية.

مقاومة فائقة للمواد الكيميائية والأكسدة

تتميز مادة SiC المترابطة بإحكام بمقاومة عالية للأكسدة والتآكل الكيميائي. وهذا يجعلها مثالية للاستخدام في الأجواء الصناعية القاسية حيث تتدهور العناصر الأخرى بسرعة.

توصيل حراري ممتاز واستقرار

تؤدي عملية التصنيع إلى مادة ذات توصيل حراري ممتاز، مما يسمح لها بنقل الحرارة بكفاءة. كما أن لديها معامل تمدد حراري منخفض جدًا، مما يعني أنها لن تتشوه أو تلتوي حتى تحت التغيرات السريعة في درجة الحرارة.

فهم المقايضات: القوة والهشاشة

بينما تخلق عملية التصنيع مكونًا قويًا بشكل لا يصدق في درجات الحرارة العالية، فإنها تقدم أيضًا مقايضة حرجة.

الطبيعة الهشة لكربيد السيليكون

في درجة حرارة الغرفة، تكون عناصر SiC صلبة ولكنها هشة. نفس الهيكل البلوري الصلب الذي يوفر قوة عالية في درجات الحرارة يجعلها عرضة للكسر من الصدمات الميكانيكية أو التأثير.

تداعيات حرجة للتركيب

تتطلب هذه الهشاشة معالجة دقيقة أثناء التركيب. يجب حماية العناصر من السقوط أو الضرب.

يجب إحكام ربط المشابك وأشرطة التوصيل الكهربائي بإحكام ولكن بعناية لضمان اتصال جيد دون إنشاء نقاط إجهاد قد تسبب الكسر.

تحدي مطابقة المقاومة

يمكن أن تؤدي عملية التصنيع إلى اختلافات طفيفة في المقاومة الكهربائية من عنصر إلى آخر. للحصول على تسخين موحد في الفرن، من الأهمية بمكان أن تكون جميع العناصر في المجموعة ذات قيم مقاومة ضمن تفاوت ضيق، عادةً +/- 10% من بعضها البعض.

اتخاذ الخيار الصحيح لتطبيقك

يُعد فهم كيفية صنع عناصر SiC أمرًا بالغ الأهمية للاستفادة من مزاياها الفريدة في تطبيقك المحدد.

- إذا كان تركيزك الأساسي هو أقصى درجة حرارة تشغيل: فإن عملية تصنيع SiC المعاد تبلورها تجعلها واحدة من أفضل الخيارات المتاحة، قادرة على الوصول بشكل موثوق إلى 1600 درجة مئوية.

- إذا كان تركيزك الأساسي هو المتانة في البيئات القاسية: يوفر الهيكل المستقر كيميائيًا الذي تم إنشاؤه أثناء التصنيع مقاومة فائقة لكل من الأكسدة والهجوم الكيميائي.

- إذا كان تركيزك الأساسي هو الموثوقية التشغيلية: اعترف بأن هشاشة العنصر المتأصلة تتطلب معالجة دقيقة وتركيبًا صحيحًا لمنع الفشل المبكر وضمان عمر خدمة طويل.

من خلال تقدير العلاقة بين إنشائها وخصائصها، يمكنك نشر كربيد السيليكون بفعالية للعمليات الصعبة ذات درجات الحرارة العالية.

جدول الملخص:

| الجانب | التفاصيل |

|---|---|

| المادة الخام | حبيبات كربيد السيليكون عالية النقاء |

| العملية الرئيسية | إعادة التبلور أو التلبيد عند >2150 درجة مئوية |

| درجة حرارة التشغيل | تصل إلى 1600 درجة مئوية (2912 درجة فهرنهايت) |

| الفوائد الرئيسية | قوة عالية، مقاومة للأكسدة، استقرار حراري |

| القيود | هش في درجة حرارة الغرفة، يتطلب معالجة دقيقة |

ارتقِ بمختبرك مع حلول KINTEK المخصصة لدرجات الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفرانًا متقدمة مثل أفران Muffle، وTube، وRotary، وVacuum & Atmosphere، وأنظمة CVD/PECVD. تضمن قدرتنا العميقة على التخصيص ملاءمة دقيقة لاحتياجاتك التجريبية الفريدة. اتصل بنا اليوم لتعزيز عملياتك ذات درجات الحرارة العالية باستخدام عناصر تسخين SiC موثوقة ومتينة مصممة خصيصًا لتطبيقك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية