في صناعات أشباه الموصلات والإلكترونيات، تُعد أفران الطلاء الفراغي أدوات لا غنى عنها تستخدم لترسيب طبقات رقيقة جدًا من المواد، والمعالجة الحرارية لرقائق السيليكون، وتصنيع مواد عالية النقاء للمكونات المتقدمة. تخلق هذه الأفران بيئة خاضعة للتحكم الشديد وخالية من التلوث، وهو الشرط المطلق لتصنيع رقائق دقيقة موثوقة وعالية الأداء، ودوائر كهربائية، وغيرها من الأجهزة الإلكترونية الحساسة.

الوظيفة الأساسية لفرن الفراغ ليست مجرد تسخين المواد، بل القيام بذلك في بيئة خالية من الغازات المتفاعلة. وهذا يمنع الأكسدة والتلوث، مما يتيح الدقة على المستوى الذري ونقاء المواد الذي تتطلبه الإلكترونيات الحديثة.

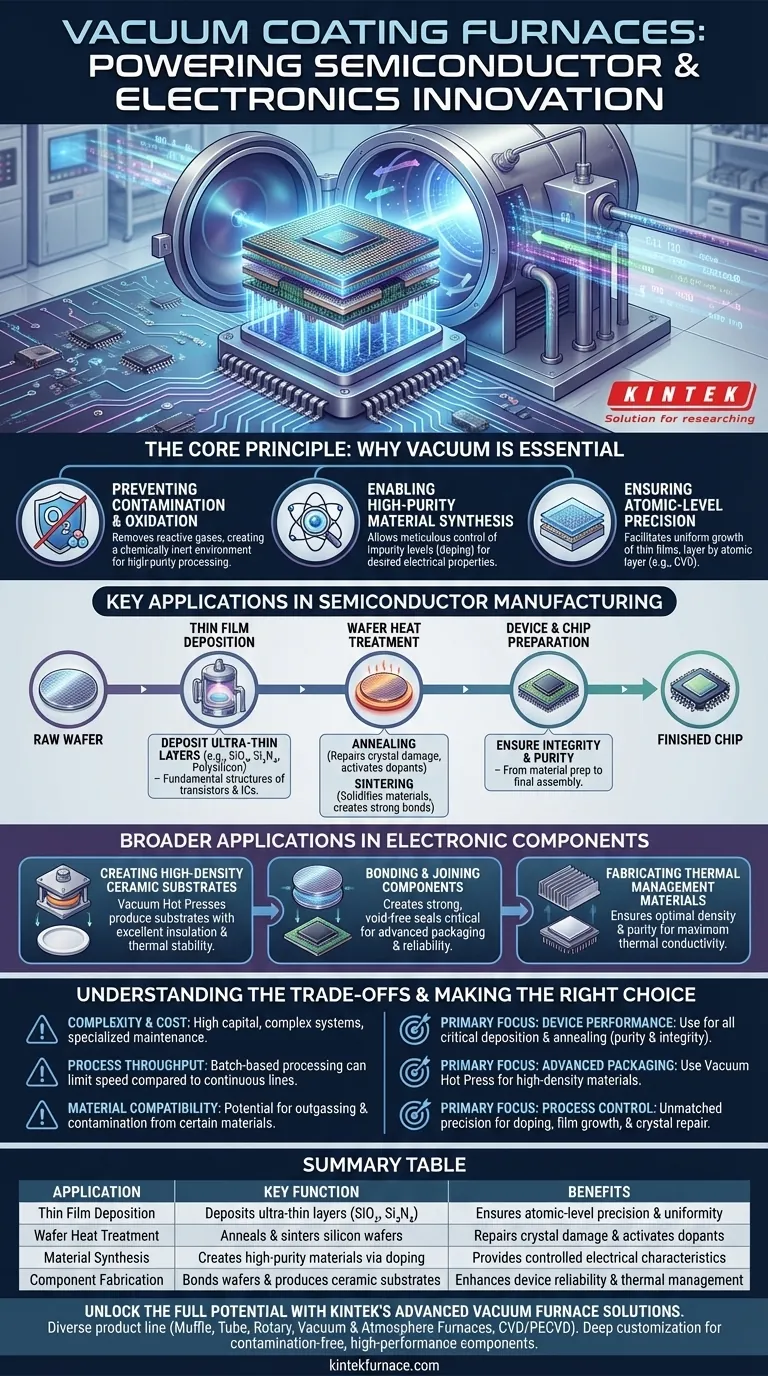

المبدأ الأساسي: لماذا الفراغ ضروري

السمة المميزة لشبه الموصل هي شوائبه المصممة بدقة. أي متغير غير متحكم فيه، بما في ذلك ذرة أكسجين شاردة واحدة، يمكن أن يعرض الجهاز بأكمله للخطر. أفران الفراغ هي خط الدفاع الأساسي ضد هذا.

منع التلوث والأكسدة

في درجات الحرارة العالية المطلوبة للتصنيع، تكون المواد مثل السيليكون شديدة التفاعل. تعريضها لجو عادي سيؤدي إلى أكسدة وتلوث فوريين، مما يدمر خصائصها الإلكترونية الدقيقة.

يزيل فرن الفراغ جميع الغازات الجوية تقريبًا، مما يخلق بيئة خاملة كيميائيًا. وهذا يضمن أن التفاعلات الوحيدة التي تحدث هي تلك المقصودة من قبل مهندس العملية.

تمكين تركيب المواد عالية النقاء

تُستخدم أفران الفراغ لإنشاء مواد ذات مستويات شوائب متحكم بها بدقة، وهي عملية تُعرف باسم التطعيم (Doping). من خلال العمل في فراغ شبه مثالي، يمكن للمهندسين إدخال عناصر محددة بكميات دقيقة لإعطاء شبه الموصل خصائصه الكهربائية المطلوبة.

هذا المستوى من التحكم مستحيل في أي بيئة أخرى غير غرفة الفراغ العالي.

ضمان الدقة على المستوى الذري

تتميز الرقائق الدقيقة الحديثة بمكونات سمكها بضع ذرات فقط. تسمح عمليات الترسيب الفراغي، مثل الترسيب الكيميائي للبخار (CVD)، بنمو هذه الأغشية الرقيقة بتوحيد ودقة استثنائيين، طبقة تلو الأخرى على المستوى الذري.

التطبيقات الرئيسية في تصنيع أشباه الموصلات

من الرقاقة الخام إلى الرقاقة النهائية، تشارك أفران الفراغ في كل مرحلة حرجة تقريبًا من التصنيع.

ترسيب الأغشية الرقيقة

هذا هو حجر الزاوية في تصنيع الرقائق. تُستخدم الأفران لترسيب طبقات رقيقة وموحدة من المواد التي تعمل كعوازل أو موصلات أو أشباه موصلات.

تشمل الأغشية الشائعة الترسيب ثاني أكسيد السيليكون (SiO₂) ونتريد السيليكون (Si₃N₄) والسيليكون متعدد البلورات (polysilicon)، والتي تشكل الهياكل الأساسية للترانزستورات والدوائر المتكاملة.

المعالجة الحرارية للرقائق (التلدين والتلبيد)

بعد عمليات مثل غرس الأيونات (التطعيم)، يتضرر التركيب البلوري لرقاقة السيليكون. التلدين (Annealing) هو معالجة حرارية بدرجة حرارة عالية في فراغ لإصلاح هذا الضرر وتنشيط الشوائب المزروعة كهربائيًا.

التلبيد (Sintering) هو عملية معالجة حرارية أخرى تستخدم لتصلب المواد أو إنشاء روابط قوية بين الطبقات المختلفة على الرقاقة.

إعداد الجهاز والرقاقة

يتضمن العمر الافتراضي الكامل للرقاقة خطوات معالجة حرارية متعددة داخل فراغ. وهذا يضمن الحفاظ على سلامة ونقاء الجهاز من إعداد مواده الأولية وصولاً إلى التجميع النهائي.

تطبيقات أوسع في المكونات الإلكترونية

يمتد استخدام أفران الفراغ إلى ما وراء شريحة السيليكون نفسها ليشمل المكونات التي تدعمها.

إنشاء ركائز خزفية عالية الكثافة

المكابس الحرارية الفراغية (Vacuum Hot Presses) هي أفران متخصصة تطبق الحرارة والضغط في فراغ. تُستخدم لإنتاج الركائز الخزفية عالية الكثافة التي تُركب عليها الرقائق الدقيقة، مما يضمن عزلًا كهربائيًا ممتازًا واستقرارًا حراريًا.

ربط ووصل المكونات

تُستخدم أفران الفراغ لربط رقائق السيليكون بأكملها معًا أو لربط الدوائر بركائزها. وهذا يخلق أختامًا قوية وخالية من الفراغات، وهي ضرورية لتقنيات التعبئة المتقدمة وموثوقية الجهاز.

تصنيع مواد إدارة الحرارة

تولد الإلكترونيات عالية الأداء حرارة كبيرة. تساعد أفران الفراغ في إنشاء مواد متطورة لإدارة الحرارة، مثل ناشرات الحرارة (heat spreaders) والعوازل، من خلال ضمان الكثافة المثلى للمادة ونقائها لتحقيق أقصى قدر من التوصيل الحراري.

فهم المفاضلات

على الرغم من أهميتها، لا تخلو تقنية أفران الفراغ من تحديات. فهم هذه القيود هو المفتاح للتنفيذ الفعال.

التعقيد والتكلفة

أفران الفراغ هي معدات متطورة ومكلفة للغاية. تتطلب استثمارًا رأسماليًا كبيرًا وأنظمة تحكم معقدة وصيانة متخصصة لإدارة بيئات الفراغ العالي ودرجات الحرارة العالية.

إنتاجية العملية

إن إنشاء فراغ عال والحفاظ عليه يستغرق وقتًا طويلاً. ونتيجة لذلك، فإن العديد من عمليات الفراغ تعتمد على الدفعات (batch-based)، مما قد يحد من الإنتاجية مقارنة بخطوط التصنيع المستمرة ذات الضغط الجوي.

توافق المواد

ليست كل المواد مناسبة للمعالجة الفراغية. قد تُطلق بعض المواد الغازات (تطلق مواد متطايرة محتبسة) عند تعرضها للفراغ، مما قد يلوث الغرفة ويعرض العملية للخطر.

اتخاذ الخيار الصحيح لعمليتك

يجب أن يتوافق تطبيق تقنية الفراغ مع الهدف التصنيعي المحدد.

- إذا كان تركيزك الأساسي على أداء الجهاز: يجب عليك استخدام أفران الفراغ لجميع خطوات الترسيب والتلدين الحرجة لضمان نقاء المواد وسلامتها الهيكلية المطلوبة للرقائق عالية السرعة والموثوقة.

- إذا كان تركيزك الأساسي على التعبئة المتقدمة أو الركائز: فإن المكبس الحراري الفراغي هو الأداة الصحيحة لإنشاء مواد خزفية أو مركبة عالية الكثافة ذات خصائص حرارية وكهربائية فائقة.

- إذا كان تركيزك الأساسي على التحكم في العملية: لا يمكن مقارنة دقة بيئات الفراغ في التطعيم، ونمو الأغشية، وإصلاح تلف البلورات، مما يجعلها الخيار الوحيد القابل للتطبيق لعقد أشباه الموصلات المتطورة.

في النهاية، يُعد فرن الفراغ بمثابة العامل الخفي الذي يجعل صناعة الإلكترونيات الحديثة بأكملها ممكنة.

جدول الملخص:

| التطبيق | الوظيفة الرئيسية | الفوائد |

|---|---|---|

| ترسيب الأغشية الرقيقة | يرسب طبقات رقيقة جدًا (مثل SiO₂، Si₃N₄) | يضمن الدقة والتوحيد على المستوى الذري |

| المعالجة الحرارية للرقائق | يلدن ويلبد رقائق السيليكون | يصلح تلف البلورات وينشط الشوائب |

| تركيب المواد | يصنع مواد عالية النقاء عبر التطعيم | يوفر خصائص كهربائية متحكم بها |

| تصنيع المكونات | يربط الرقائق وينتج ركائز خزفية | يعزز موثوقية الجهاز وإدارة الحرارة |

أطلق العنان للإمكانات الكاملة لتصنيع أشباه الموصلات والإلكترونيات لديك مع حلول KINTEK المتقدمة لأفران الفراغ. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم مجموعة منتجات متنوعة تشمل أفران الكتم، الأنابيب، الدوارة، الفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق التوافق الدقيق مع متطلباتك التجريبية الفريدة، مما يوفر بيئات خالية من التلوث لمكونات عالية الأداء. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة عمليتك وموثوقية منتجك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما الفرق بين PVD و PECVD؟ اختر تقنية طلاء الأغشية الرقيقة المناسبة

- كيف يختلف الترسيب الكيميائي بالبخار (CVD) عن الترسيب الفيزيائي بالبخار (PVD)؟ الفروق الرئيسية في طرق طلاء الأغشية الرقيقة

- ما هي أغشية الحاجز الغازي، وكيف يشارك الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) في إنشائها؟ اكتشف حلول التغليف المتقدمة

- ما هو دور درجة الحرارة في الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحسين جودة الفيلم وحماية الركيزة

- ما هي أشكال الطاقة التي يمكن تطبيقها في الترسيب الكيميائي للبخار (CVD) لبدء التفاعلات الكيميائية؟ استكشف الحرارة والبلازما والضوء للحصول على أغشية رقيقة مثالية