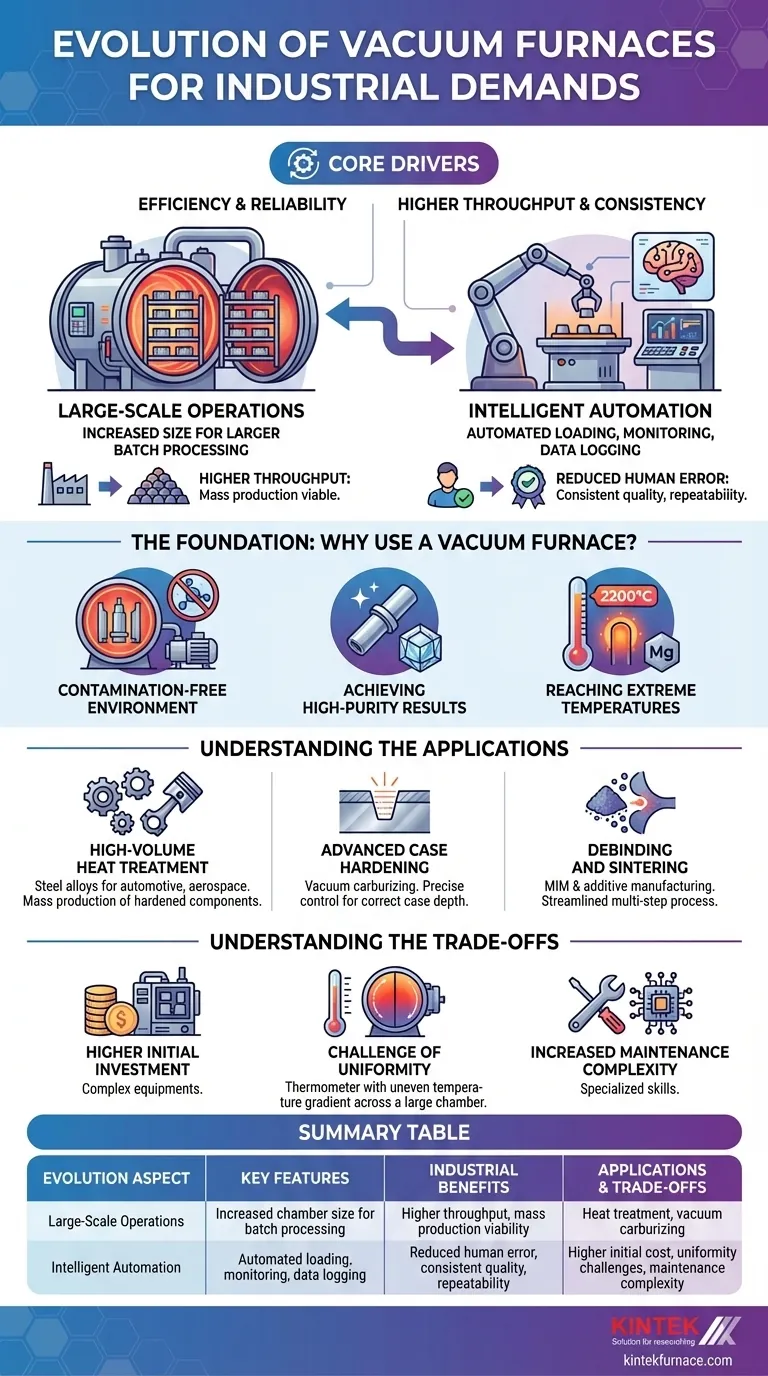

لتلبية المتطلبات الصناعية الحديثة، تتطور أفران التفريغ بشكل أساسي في اتجاهين رئيسيين: زيادة الحجم المادي لمعالجة دفعات أكبر ودمج الأتمتة المتقدمة. هذا التطور المزدوج هو استجابة مباشرة للحاجة إلى إنتاجية أعلى، واتساق أكبر للمنتج، وتقليل الأخطاء التشغيلية في بيئات الإنتاج الضخم.

إن المحرك الأساسي وراء تطور أفران التفريغ هو سعي الصناعة إلى الكفاءة والموثوقية. يتيح الانتقال نحو أنظمة أكبر وأكثر أتمتة للمصنعين إنتاج مكونات عالية الجودة وخالية من التلوث على نطاق واتساق يستحيل تحقيقه من خلال العمليات اليدوية ذات الدفعات الصغيرة.

الأساس: لماذا نستخدم فرن تفريغ؟

بيئة خالية من التلوث

الغرض الأساسي من فرن التفريغ هو تسخين المواد داخل غرفة محكمة الإغلاق بعد إزالة الهواء. تمنع بيئة التفريغ هذه الأكسدة والتلوث من الغازات الجوية مثل الأكسجين والرطوبة.

تحقيق نتائج عالية النقاء

من خلال إزالة الغازات المتفاعلة، يمكن معالجة المواد حرارياً دون تكوين طبقات سطحية غير مرغوب فيها. وينتج عن ذلك مكونات نظيفة ومشرقة وعالية النقاء، وهو أمر بالغ الأهمية للتطبيقات الحساسة في صناعات الطيران والطب والإلكترونيات.

الوصول إلى درجات حرارة قصوى

تسمح عناصر التسخين، المصنوعة غالبًا من الموليبدينوم أو التنجستن، لهذه الأفران بالوصول إلى درجات حرارة عالية بشكل استثنائي، تتجاوز أحيانًا 2200 درجة مئوية. هذه القدرة ضرورية لمعالجة المواد المتقدمة، وتنمية البلورات، وإجراء معالجات متخصصة مثل الكربنة في الفراغ.

الركيزتان الأساسيتان للتطور الحديث

ركز دفع الصناعة نحو كفاءة أكبر على تطوير جبهتين متكاملتين: الحجم والذكاء.

التحرك نحو العمليات على نطاق واسع

التطور الأكثر وضوحًا هو الانتقال نحو الأفران الكبيرة الحجم. مع تزايد الطلب على المكونات المعالجة حراريًا، يحتاج المصنعون إلى أفران يمكنها معالجة المزيد من الأجزاء في دورة واحدة.

تترجم هذه الزيادة في الحجم بشكل مباشر إلى إنتاجية أعلى، مما يجعل الإنتاج الضخم مجديًا اقتصاديًا للعمليات التي كانت تقتصر في السابق على تطبيقات أصغر وأكثر تخصصًا.

صعود الأتمتة الذكية

إلى جانب الحجم، تعد الأتمتة التطور الحاسم الثاني. تعمل الأنظمة الحديثة على أتمتة كل شيء بدءًا من التحميل ومراقبة العملية وحتى تسجيل البيانات والتفريغ.

يؤدي هذا إلى تقليل الاعتماد على المشغلين اليدويين، مما يقلل من مخاطر الخطأ البشري التي يمكن أن تؤدي إلى جودة منتج غير متسقة. يضمن التحكم الآلي في العملية معالجة كل دفعة بنفس المعلمات تمامًا، مما يضمن الاستقرار والتكرارية.

فهم التطبيقات

تدعم هذه الاتجاهات التطورية بشكل مباشر مجموعة واسعة من العمليات الصناعية.

المعالجة الحرارية عالية الحجم

بالنسبة لسبائك الفولاذ، تتيح الأفران الكبيرة الحجم المؤتمتة الإنتاج الضخم للمكونات المقواة والمقسّاة لصناعات السيارات والطيران، مما يضمن تلبية كل جزء لمعايير الجودة الصارمة.

تقوية السطح المتقدمة

تستفيد العمليات مثل الكربنة في الفراغ، التي تقوي سطح المكون، بشكل كبير من الأتمتة. يعد التحكم الدقيق في درجة الحرارة وتدفق الغاز أمرًا بالغ الأهمية لتحقيق عمق السطح الصحيح، وتوفر الأتمتة هذا الاتساق دفعة تلو الأخرى.

إزالة الروابط والتلبيد

في صب المعادن بالحقن (MIM) والتصنيع الإضافي، تُستخدم الأفران لإزالة الروابط (إزالة الروابط البوليمرية) والتلبيد (صهر جسيمات المعدن). تعمل الأنظمة الكبيرة والمؤتمتة على تبسيط هذه العملية متعددة الخطوات للإنتاج بكميات كبيرة.

فهم المقايضات

على الرغم من فوائده، فإن هذا التطور لا يخلو من تعقيداته.

استثمار أولي أعلى

تمثل الأفران الأكبر والأكثر أتمتة نفقات رأسمالية كبيرة. تكلفة المعدات، والتعديلات على المنشأة، وأنظمة التحكم المتطورة أعلى بكثير من الأفران الأصغر واليدوية.

تحدي التوحيد

يعد ضمان توحيد درجة الحرارة ومستويات التفريغ عبر غرفة كبيرة جدًا تحديًا هندسيًا كبيرًا. يمكن أن يؤدي أي عدم توحيد إلى خصائص مواد غير متسقة داخل دفعة واحدة، مما يلغي بعض فوائد الحجم.

زيادة تعقيد الصيانة

تتطلب أنظمة الأتمتة المتطورة، وأجهزة الاستشعار المتقدمة، والمكونات الكبيرة الحجم مهارات متخصصة في الصيانة واستكشاف الأخطاء وإصلاحها. يمكن أن يكون وقت التوقف عن العمل أكثر تكلفة وأكثر تعقيدًا في الحل مقارنة بالأنظمة الأبسط.

اتخاذ الخيار الصحيح لهدفك

عند تقييم فرن التفريغ، يجب أن يملي هدفك المحدد اتجاهك.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم والإنتاجية: فإن الفرن الكبير الحجم والمؤتمت للغاية هو المسار الضروري لتحقيق الكفاءة على المستوى الصناعي.

- إذا كان تركيزك الأساسي هو الدقة المطلقة والتكرارية: أعط الأولوية للأنظمة ذات الأتمتة المتقدمة والتحكم في العمليات، حيث أن هذا هو المفتاح لإزالة المتغيرات وضمان الجودة.

- إذا كان تركيزك الأساسي هو البحث والتطوير أو الدفعات الصغيرة المتخصصة: قد يكون الفرن الأصغر والأكثر مرونة أكثر فعالية من حيث التكلفة وعملية، حيث قد لا يكون حجم نظام الأتمتة الكبير مبررًا.

في نهاية المطاف، يتمحور تطور أفران التفريغ حول تمكين معالجة المواد المتقدمة على نطاق صناعي بموثوقية لا مثيل لها.

جدول الملخص:

| جانب التطور | الميزات الرئيسية | الفوائد الصناعية |

|---|---|---|

| عمليات واسعة النطاق | زيادة حجم الغرفة لمعالجة الدفعات | إنتاجية أعلى، جدوى الإنتاج الضخم |

| الأتمتة الذكية | التحميل الآلي، المراقبة، تسجيل البيانات | تقليل الأخطاء البشرية، جودة متسقة، تكرارية |

| التطبيقات | المعالجة الحرارية، الكربنة في الفراغ، إزالة الروابط، التلبيد | محسنة لصناعات الطيران، الطب، الإلكترونيات |

| المقايضات | تكلفة أولية أعلى، تحديات التوحيد، تعقيد الصيانة | تتطلب استثمارًا دقيقًا وصيانة ماهرة |

أطلق العنان للكفاءة الصناعية مع أفران التفريغ المتقدمة من KINTEK

بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، توفر KINTEK لمختلف المختبرات حلول أفران متطورة عالية الحرارة. يكتمل خط إنتاجنا، الذي يشمل أفران الكتم، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية والإنتاجية الفريدة بدقة. سواء كنت تتوسع للإنتاج الضخم أو تعطي الأولوية للدقة، فإن أفراننا توفر نتائج خالية من التلوث، وتحكمًا فائقًا في درجة الحرارة، وأتمتة موثوقة.

هل أنت مستعد لتعزيز إنتاجيتك واتساقك؟ اتصل بنا اليوم لمناقشة كيف يمكن لـ KINTEK تصميم حل لاحتياجاتك الصناعية!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

يسأل الناس أيضًا

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية