في التطبيقات ذات درجات الحرارة العالية، تعتبر القلويات وأكاسيد القلويات وبعض المعادن المنصهرة ضارة للغاية بعناصر تسخين كربيد السيليكون (SiC). تبدأ هذه المواد تفاعلات كيميائية وتآكلًا فوق درجات حرارة محددة، مما يؤدي إلى تكوين مركبات جديدة، وتدهور في هيكل العنصر، وانخفاض كبير في كل من كفاءة التسخين والعمر التشغيلي.

يعتمد عمر وأداء عناصر تسخين كربيد السيليكون بالكامل على التوافق الكيميائي داخل الفرن. يؤدي التلوث بالقلويات أو أكاسيد القلويات أو معادن منصهرة معينة إلى بدء تفاعلات كيميائية لا رجعة فيها عند درجات الحرارة العالية، مما يؤدي إلى فشل هيكلي وفقدان سريع لكفاءة التسخين.

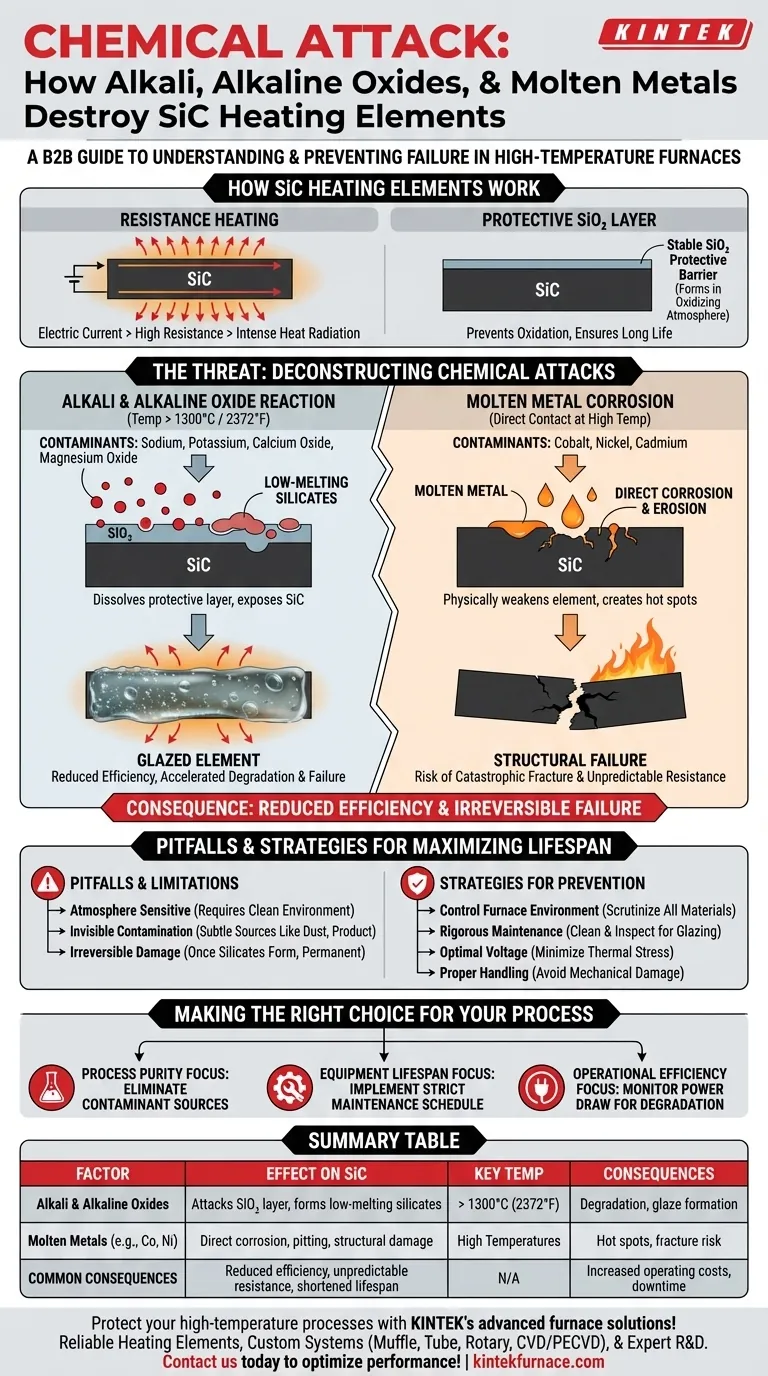

كيف تعمل عناصر SiC

مبدأ التسخين بالمقاومة

تعمل عناصر كربيد السيليكون عن طريق تمرير تيار كهربائي عبر مادة SiC. نظرًا لمقاومتها الكهربائية الكامنة، يسخن العنصر بشدة ويشع هذه الطاقة الحرارية لتسخين الفرن ومحتوياته. يتم التحكم في درجة الحرارة بدقة عن طريق تعديل التيار الكهربائي المطبق على العنصر.

طبقة السيليكا الواقية

في ظل ظروف التشغيل العادية في جو مؤكسد، تتشكل طبقة رقيقة ومستقرة من ثاني أكسيد السيليكون (SiO₂) بشكل طبيعي على سطح عنصر SiC. تعمل هذه الطبقة الزجاجية كحاجز واقٍ، يمنع المزيد من أكسدة كربيد السيليكون الأساسي ويضمن عمر خدمة طويل. الهجمات الكيميائية التي نوقشت هنا تستهدف بشكل أساسي هذه الطبقة الواقية الحيوية.

تفكيك الهجمات الكيميائية

تفاعل القلويات وأكاسيد القلويات

عند درجات حرارة تتجاوز 1300 درجة مئوية (2372 درجة فهرنهايت)، تصبح الملوثات مثل القلويات (على سبيل المثال، الصوديوم، البوتاسيوم) وأكاسيد الفلزات القلوية الترابية (على سبيل المثال، أكسيد الكالسيوم، أكسيد المغنيسيوم) شديدة التفاعل. تهاجم هذه المواد طبقة SiO₂ الواقية، وتتفاعل معها لتكوين سيليكات مختلفة ذات نقاط انصهار منخفضة.

هذا التفاعل يذيب بفعالية الطبقة الواقية، ويكشف عن SiC جديد لجو الفرن. تخلق العملية "تزجيجًا" على العنصر، وتقلل من قدرته على إشعاع الحرارة بكفاءة، وتؤدي في النهاية إلى تدهور وفشل متسارع.

تآكل المعادن المنصهرة

بعض المعادن المنصهرة، مثل الكوبالت والنيكل والكادميوم، تسبب تآكلًا مباشرًا لمادة كربيد السيليكون نفسها. عندما تتلامس هذه المعادن مع العنصر عند درجات حرارة عالية، يمكن أن تسبب تنقيرًا وتآكلًا وتلفًا هيكليًا عميقًا.

هذا هجوم كيميائي مباشر يضعف عنصر التسخين ماديًا، مما يخلق نقاطًا ساخنة ويزيد من خطر الكسر الكارثي أثناء التشغيل.

النتيجة: عدم الكفاءة والفشل

يؤدي كلا النوعين من الهجمات الكيميائية إلى نفس النتائج. تتغير المقاومة الكهربائية للعنصر بشكل غير متوقع، وتتأثر سلامته الهيكلية، وتقل قدرته على إشعاع الحرارة. هذا يجبر مصدر الطاقة على العمل بجهد أكبر للحفاظ على درجة الحرارة المستهدفة، مما يقلل من كفاءة الطاقة الإجمالية ويقصر العمر الافتراضي للعنصر.

فهم المزالق والقيود

الجو متغير حاسم

في حين أن عناصر SiC معروفة بقوتها العالية وأدائها الممتاز، إلا أنها ليست خاملة كيميائيًا. إن مدى ملاءمتها يعتمد بشكل كبير على الجو الداخلي للفرن والمواد المحددة التي تتم معالجتها. يمكن أن يكون التلوث محمولًا جوًا أو ينبعث مباشرة من الحمولة.

التلوث غالبًا ما يكون غير مرئي

قد يكون مصدر القلويات أو الأكاسيد الضارة خفيًا. قد يأتي من المنتج الذي يتم تسخينه، أو غبار الحراريات من عزل الفرن، أو حتى مواد المناولة المستخدمة أثناء التحميل والتفريغ. ما يبدو ملوثًا طفيفًا في درجة حرارة الغرفة يمكن أن يصبح مشكلة كبيرة عند 1300 درجة مئوية.

التدهور لا رجعة فيه

بمجرد بدء التفاعل الكيميائي وتكوّن السيليكات، يكون الضرر دائمًا. لا توجد طريقة عملية لإصلاح عنصر تعرض لهجوم كيميائي كبير. الحل الوحيد هو الوقاية.

استراتيجيات لزيادة عمر العنصر إلى أقصى حد

تحكم في بيئة الفرن الخاص بك

الاستراتيجية الأكثر فعالية هي منع هذه المواد الضارة من دخول حجرة الفرن في المقام الأول. قم بفحص جميع المواد التي تتم معالجتها بحثًا عن مصادر محتملة للقلويات أو الأكاسيد أو المعادن المتطايرة.

تنفيذ صيانة صارمة

التنظيف المنتظم للفرن والفحص أمران بالغا الأهمية. ابحث عن علامات تزجيج العنصر، أو تغير اللون، أو الترسبات على جدران الفرن. يتيح لك الكشف المبكر عن التلوث معالجة المصدر قبل حدوث أضرار واسعة النطاق.

التشغيل عند الجهود المثلى

يمكن أن يؤدي تشغيل الفرن بأقل جهد ممكن مطلوب لتحقيق درجة الحرارة المستهدفة إلى تقليل الإجهاد الحراري على العناصر. قد يؤدي هذا إلى إبطاء معدل التفاعلات الكيميائية وإطالة العمر الافتراضي للعنصر.

ضمان المناولة والتركيب الصحيحين

يمكن أن يتسبب التلف الميكانيكي، مثل الرقائق أو الخدوش التي تحدث أثناء التركيب، في نقاط ضعف على سطح العنصر. هذه البقع أكثر عرضة لبدء هجوم كيميائي، لذا فإن التعامل الدقيق أمر بالغ الأهمية.

اتخاذ الخيار الصحيح لعمليتك

من خلال فهم آليات الفشل هذه، يمكنك التحكم بشكل أفضل في عملية درجات الحرارة العالية الخاصة بك.

- إذا كان تركيزك الأساسي هو نقاء العملية: يجب عليك التأكد من أن المواد التي يتم تسخينها لا تطلق قلويات أو أكاسيد قلوية أو معادن متطايرة عند درجة حرارة التشغيل.

- إذا كان تركيزك الأساسي هو زيادة عمر المعدات إلى أقصى حد: قم بتنفيذ جدول صيانة صارم لتنظيف الجزء الداخلي للفرن وفحص العناصر بحثًا عن علامات الهجوم الكيميائي أو "التزجيج".

- إذا كان تركيزك الأساسي هو كفاءة التشغيل: راقب استهلاك الطاقة عن كثب، حيث أن زيادة سحب الطاقة للحفاظ على درجة الحرارة هو مؤشر رئيسي لتدهور العنصر بسبب التفاعلات الكيميائية.

في نهاية المطاف، يعد فهم بيئة الفرن الكيميائية والتحكم فيها العامل الأكثر أهمية لتحقيق أداء موثوق من عناصر تسخين كربيد السيليكون الخاصة بك.

جدول ملخص:

| العامل | التأثير على عناصر تسخين SiC | عتبات درجة الحرارة الرئيسية |

|---|---|---|

| القلويات وأكاسيد القلويات | تهاجم طبقة SiO₂ الواقية، وتكوّن سيليكات منخفضة الانصهار، مما يؤدي إلى التدهور | فوق 1300 درجة مئوية (2372 درجة فهرنهايت) |

| المعادن المنصهرة (مثل الكوبالت، النيكل) | تسبب تآكلًا مباشرًا وتنقيطًا وتلفًا هيكليًا، مما يخلق نقاطًا ساخنة | يختلف حسب المعدن، عادة درجات حرارة عالية |

| العواقب | انخفاض كفاءة التسخين، تغيرات غير متوقعة في المقاومة، تقصير العمر الافتراضي | لا ينطبق |

احمِ عملياتك ذات درجات الحرارة العالية باستخدام حلول الأفران المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة عناصر وأنظمة تسخين موثوقة، بما في ذلك الأفران ذات الغطاء (Muffle)، والأنابيب (Tube)، والدوارة (Rotary Furnaces)، وأفران التفريغ والجو المتحكم به (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق حلولًا دقيقة لمنع الضرر الكيميائي وإطالة عمر المعدات. اتصل بنا اليوم لتحسين بيئة الفرن الخاص بك وتحقيق أداء فائق!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة