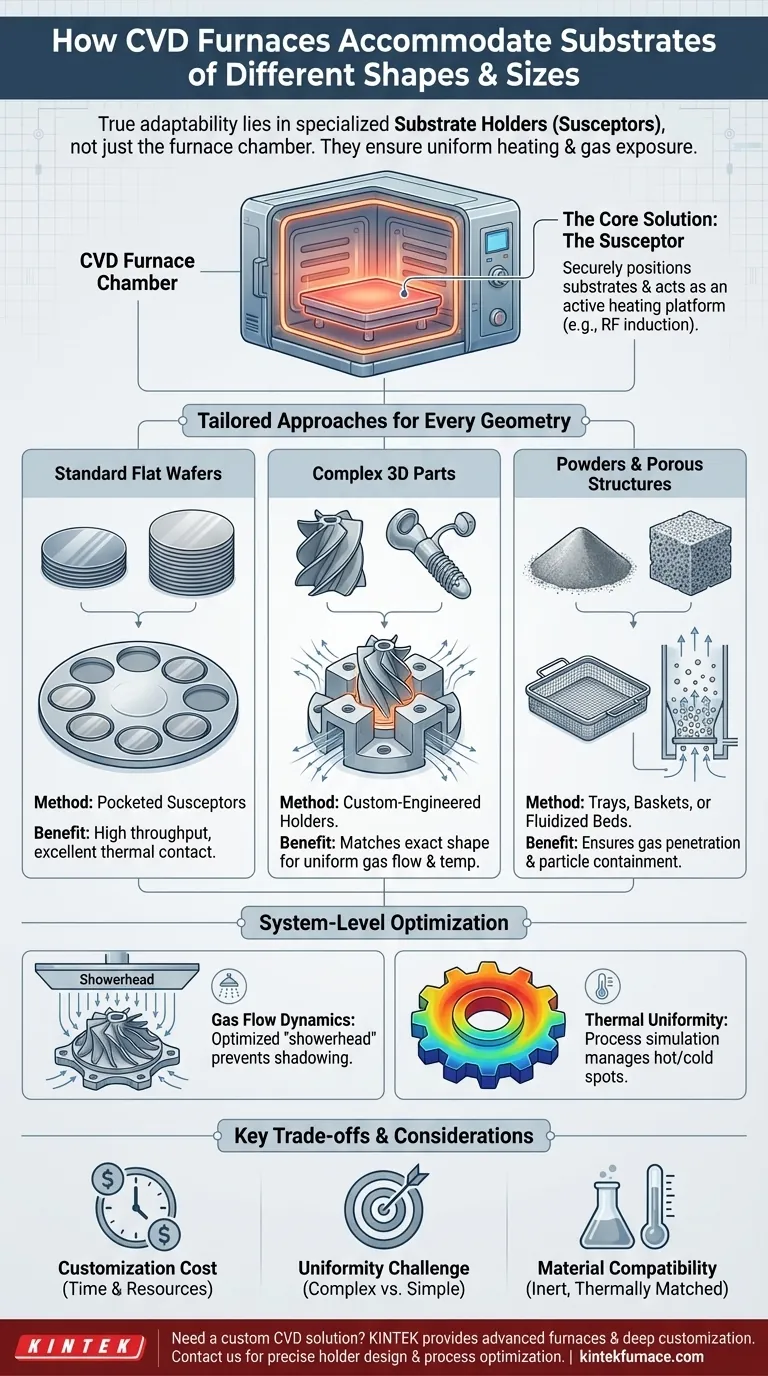

في جوهره، لا تأتي قابلية تكيّف فرن الترسيب الكيميائي للبخار (CVD) من حجرة الفرن نفسها، بل من حوامل الركائز (أو الموزعات الحرارية) المتخصصة للغاية والمصممة لتناسب داخلها. يتم تصميم هذه المكونات هندسياً خصيصاً لتثبيت الركائز ذات الأشكال الهندسية التي يمكن تصورها تقريباً بأمان—من الرقائق المسطحة إلى الأجزاء المعقدة ثلاثية الأبعاد. هذا يضمن أهم عاملين لنجاح الطلاء: التسخين الموحد والتعرض المتسق لغازات المادة الأولية.

في حين أن الفرن يوفر البيئة الخاضعة للرقابة من الحرارة والفراغ والغاز، فإن التجهيزات الداخلية—حامل الركيزة—هو الذي يحل تحدي الشكل الهندسي حقًا. يتم تحقيق التكيف الحقيقي في عملية الترسيب الكيميائي للبخار من خلال تصميم أو اختيار حامل يتطابق تمامًا مع شكل الركيزة ومتطلبات العملية لتحقيق التوحيد.

الدور المحوري لحامل الركيزة

تعتمد مرونة عملية الترسيب الكيميائي للبخار (CVD) تقريباً بالكامل على تصميم المكون الذي يحمل الجزء المراد طلاؤه. هذا هو أكثر بكثير من مجرد رف بسيط.

ما هو الموزع الحراري (Susceptor)؟

الموزع الحراري، أو حامل الركيزة، هو منصة داخل حجرة مفاعل الترسيب الكيميائي للبخار. وهو مسؤول عن تثبيت الركيزة جسدياً.

والأهم من ذلك، أنه غالباً ما يكون جزءاً نشطاً من عملية التسخين. في العديد من الأنظمة، يتم تسخين الموزع الحراري (المصنوع عادة من الجرافيت) بواسطة تحريض الترددات الراديوية (RF)، وهو بدوره يسخن الركيزة عن طريق التوصيل الحراري.

استيعاب الركائز المسطحة القياسية

بالنسبة للتطبيقات الأكثر شيوعاً، مثل معالجة رقائق أشباه الموصلات، يتم تصميم الموزعات الحرارية لتحقيق إنتاجية عالية وتوحيد مثالي.

غالباً ما تكون هذه عبارة عن أطباق جرافيت دائرية كبيرة ذات جيوب مشغولة بدقة. يثبّت كل جيب رقاقة واحدة، مما يضمن اتصالاً حرارياً ممتازاً ويمنع أي حركة أثناء العملية.

التعامل مع الأشكال الهندسية المنحنية وثلاثية الأبعاد

هنا يصبح التصميم الهندسي المخصص أمراً بالغ الأهمية. لطلاء جسم غير مسطح، مثل شفرة توربينية، أو زرع طبي، أو عدسة بصرية، يكون الحامل القياسي عديم الفائدة.

يقوم المهندسون بتصميم وتصنيع حوامل مخصصة بتجاويف أو مشابك تتطابق مع الشكل الدقيق للجسم. الهدف هو تعريض جميع الأسطح الحرجة لتدفق الغاز مع الحفاظ على درجات حرارة مستقرة وموحدة عبر الجزء بأكمله.

التعامل مع المساحيق والهياكل المسامية

يتطلب طلاء المواد المسامية مثل الرغاوي المعدنية أو دفعات من المسحوق نهجاً مختلفاً. يتمثل التحدي في ضمان قدرة الغاز على اختراق الهيكل بأكمله دون أن يتم تشريد المادة بفعل تدفق الغاز.

غالباً ما تشبه الحوامل لهذه التطبيقات صواني أو سلال شبكية مصنوعة من مادة متوافقة مثل الموليبدينوم أو الجرافيت. في بعض الأنظمة المتقدمة، يتم استخدام مفاعل الطبقة المميعة، حيث يتدفق الغاز إلى الأعلى عبر المسحوق، مما يجعله يتصرف كسائل ويضمن طلاء كل جسيم.

ما وراء الحامل: تكيفات على مستوى النظام

على الرغم من أن الحامل هو الأداة الأساسية للاستيعاب، يجب أن يعمل باقي نظام الترسيب الكيميائي للبخار بالتنسيق معه لتحقيق طلاء عالي الجودة على شكل معقد.

تحسين ديناميكيات تدفق الغاز

مجرد تثبيت جزء معقد ليس كافياً. يجب أن يتدفق غاز المادة الأولية بشكل موحد فوق جميع الأسطح المراد طلاؤها.

تتم إدارة ذلك بواسطة نظام حقن الغاز، ويسمى غالباً "رأس الدش". بالنسبة للأجزاء المعقدة، قد يقوم المهندسون بتعديل تصميم رأس الدش أو استخدام مداخل غاز متعددة لتوجيه التدفق حول الجزء ومنع "التظليل"، حيث يحجب أحد أجزاء الركيزة وصول الغاز إلى جزء آخر.

ضمان التوحيد الحراري

الأشكال المعقدة لها سماكات ومساحات سطح متفاوتة، مما يخلق بقعاً ساخنة وباردة. ستسخن النقطة الموجودة على حافة حادة بشكل أسرع بكثير من جزء سميك ومسطح.

يكافح مهندسو العمليات هذا من خلال تصميم الموزع الحراري بعناية لتوزيع الحرارة بالتساوي وتعديل عناصر تسخين الفرن. غالباً ما يستخدم محاكاة العملية للتنبؤ بتدرجات الحرارة هذه وتصحيحها قبل إجراء التشغيل.

فهم المقايضات والقيود

إن استيعاب الأشكال الهندسية الفريدة للركائز في عملية الترسيب الكيميائي للبخار أمر قوي، ولكنه يأتي مع تحديات كبيرة يجب احترامها.

تكلفة التخصيص

إن تصميم ومحاكاة وتصنيع موزع حراري مخصص لجزء ثلاثي الأبعاد جديد هو استثمار كبير في الوقت والموارد. إنه مشروع هندسي مخصص، وليس مجرد تعديل بسيط.

تحدي التوحيد

كلما كانت الهندسة الهندسية للركيزة أكثر تعقيداً، زادت صعوبة تحقيق طلاء موحد تماماً. تميل الزوايا الحادة إلى الحصول على معدلات نمو أعلى، في حين أن التجاويف الغائرة قد تُحرم من غاز المادة الأولية، مما يؤدي إلى فيلم أرق.

التوافق المادي والتلوث

يجب اختيار مادة الحامل بعناية. يجب أن تتحمل درجات حرارة قصوى، وتكون خاملة كيميائياً تجاه غازات المادة الأولية، وأن يكون معامل تمددها الحراري متوافقاً مع الركيزة لتجنب الإجهاد. أي خروج للغازات من الحامل يمكن أن يلوث الفيلم النهائي.

اتخاذ الخيار الصحيح لهدفك

لتحديد الجدوى والنهج لتطبيقك، ضع في اعتبارك طبيعة الركيزة الخاصة بك وهدفك الأساسي.

- إذا كان تركيزك الأساسي على الركائز المستوية القياسية (مثل الرقائق): يمكنك الاعتماد على الأنظمة الجاهزة ذات الإنتاجية العالية والموزعات الحرارية ذات الجيوب القياسية للحصول على نتائج يمكن التنبؤ بها.

- إذا كان تركيزك الأساسي هو طلاء الأجزاء المعقدة ثلاثية الأبعاد: قم بوضع ميزانية كبيرة للبحث والتطوير، بما في ذلك تصميم وتصنيع الموزعات الحرارية المخصصة والتحسين المكثف للعملية، والذي غالباً ما يتضمن المحاكاة.

- إذا كان تركيزك الأساسي هو طلاء المواد المسامية أو المساحيق: يتمثل التحدي الرئيسي لديك في الاحتواء واختراق الغاز؛ ابحث عن تصميمات مفاعلات متخصصة أو أنظمة ذات حوامل قائمة على الشبكات.

في نهاية المطاف، يعد إتقان الترسيب الكيميائي للبخار لهندسة معينة مشكلة في الهندسة الميكانيكية وهندسة العمليات، وليس مجرد اختيار بسيط للفرن.

جدول ملخص:

| نوع الركيزة | طريقة الاستيعاب الرئيسية | الاعتبارات الرئيسية |

|---|---|---|

| الركائز المسطحة القياسية | موزعات حرارية ذات جيوب للتثبيت الآمن | إنتاجية عالية، تسخين موحد |

| الأشكال الهندسية المنحنية وثلاثية الأبعاد | حوامل مخصصة تتطابق مع الشكل الدقيق | تدفق غاز موحد، إدارة حرارية |

| المساحيق والهياكل المسامية | صواني، سلال شبكية، أو طبقات مميعة | اختراق الغاز، احتواء المواد |

هل تحتاج إلى فرن ترسيب كيميائي للبخار مصمم خصيصاً لمتطلبات الركيزة الفريدة لديك؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير حلول أفران متقدمة لدرجات الحرارة العالية، بما في ذلك أنظمة الترسيب الكيميائي للبخار/الترسيب الكيميائي المعزز بالبلازما (CVD/PECVD)، مع إمكانيات تخصيص عميقة وقوية. يقوم خبراؤنا بتصميم حوامل ركائز دقيقة وتحسين العمليات لتحقيق طلاء موحد على أي شكل أو حجم—من الرقائق المسطحة إلى الأجزاء المعقدة ثلاثية الأبعاد والمساحيق. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز أداء مختبرك وتحقيق أهدافك التجريبية المحددة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هي الصناعات ومجالات البحث التي تستفيد من أنظمة تلبيد أفران الأنبوب بالترسيب الكيميائي للبخار (CVD) للمواد ثنائية الأبعاد؟ أطلق العنان لابتكارات التقنيات من الجيل التالي.

- ما هي نطاقات درجات الحرارة التي يمكن أن يحققها فرن الأنبوب CVD مع مواد الأنابيب المختلفة؟

- أين يتم استخدام فرن أنبوب الترسيب الكيميائي للبخار (CVD) بشكل شائع؟ أساسي للمواد عالية التقنية والإلكترونيات

- لماذا تعتبر أنظمة أفران الأنابيب للترسيب الكيميائي للبخار (CVD) لا غنى عنها لأبحاث وإنتاج المواد ثنائية الأبعاد؟ إطلاق العنان للدقة على المستوى الذري

- لماذا يعد تصميم الأنبوب مهمًا في أفران الترسيب الكيميائي للبخار (CVD)؟ ضمان الترسيب الموحد للحصول على أغشية عالية الجودة