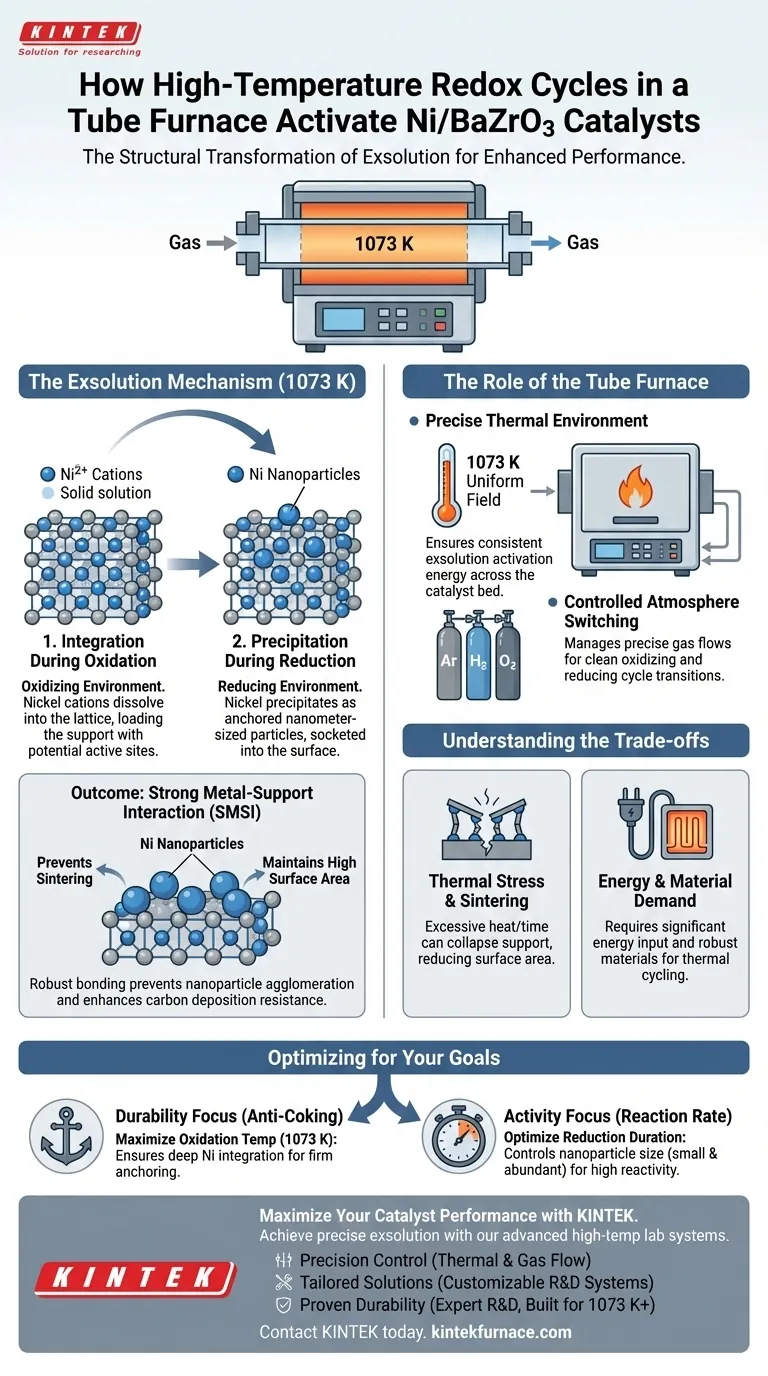

تسهل دورات الأكسدة والاختزال ذات درجة الحرارة العالية تحولًا هيكليًا يُعرف بالإخراج. عند إجرائه عند 1073 كلفن في فرن أنبوبي، تدفع هذه العملية كاتيونات النيكل إلى الاندماج في شبكة BaZrO3 أثناء الأكسدة ثم تظهر لاحقًا كجسيمات نانوية مثبتة أثناء الاختزال. هذا يخلق بنية سطحية محددة وهي ضرورية للأداء التحفيزي العالي.

تتيح بيئة الفرن الأنبوبي آلية دقيقة للذوبان والترسيب، مما يؤدي إلى تفاعلات قوية بين المعدن والدعامة تعزز بشكل كبير النشاط ومقاومة ترسب الكربون.

شرح آلية الإخراج

الوظيفة الأساسية لدورة الأكسدة والاختزال في هذا السياق هي معالجة الموقع المادي وحالة ذرات النيكل بالنسبة لدعامة زركونات الباريوم (BaZrO3).

الاندماج أثناء الأكسدة

في مرحلة الأكسدة، تدفع الطاقة الحرارية العالية التي يوفرها الفرن الأنبوبي كاتيونات النيكل إلى بنية البيروفسكايت.

يذوب النيكل فعليًا في شبكة BaZrO3، مما يخلق محلولاً صلبًا. هذه الخطوة "تحمل" الدعامة بمواقع نشطة محتملة.

الترسيب أثناء الاختزال

خلال مرحلة الاختزال اللاحقة، تتغير البيئة لسحب النيكل مرة أخرى من الشبكة.

يترسب النيكل على السطح في شكل جسيمات بحجم النانومتر. نظرًا لأن هذه الجسيمات تخرج من داخل بنية الشبكة، فإنها تكون مثبتة بإحكام في السطح بدلاً من مجرد الجلوس فوقه.

تفاعل قوي بين المعدن والدعامة (SMSI)

تضمن الحرارة الشديدة (1073 كلفن) أن تكون الرابطة بين جسيمات المعدن المترسبة ودعامة الأكسيد قوية.

يمنع هذا التفاعل، المعروف باسم SMSI، الجسيمات النانوية من التكتل (التلبد) أثناء التشغيل، مما يحافظ على مساحة سطح عالية وتفاعلية.

دور الفرن الأنبوبي

بينما تحدد الكيمياء التفاعل، يوفر الفرن الأنبوبي ضوابط هندسية ضرورية لتنفيذه.

بيئة حرارية دقيقة

يتطلب تنشيط Ni/BaZrO3 درجات حرارة حول 1073 كلفن.

ينشئ الفرن الأنبوبي مجالًا حراريًا موحدًا يضمن وصول طبقة المحفز بأكملها إلى طاقة التنشيط هذه في وقت واحد. هذا التوحيد ضروري للإخراج المتسق عبر الدفعة بأكملها.

تبديل الغلاف الجوي المتحكم فيه

تتطلب العملية التناوب بين بيئات مؤكسدة ومختزلة.

تم تصميم الأفران الأنبوبية لإدارة تدفقات الغاز (مثل الأرجون الخامل أو الهيدروجين أو الأكسجين) بدقة. يسمح هذا التحكم بالتبديل النظيف للأجواء المطلوبة لقيادة دورات الاندماج والترسيب دون تلوث.

فهم المفاضلات

في حين أن دورات الأكسدة والاختزال ذات درجة الحرارة العالية فعالة، إلا أنها تقدم تحديات محددة يجب إدارتها.

الإجهاد الحراري والتلبد

بينما تدفع الحرارة الإخراج، يمكن أن تؤدي الحرارة المفرطة أو أوقات الانتظار الطويلة إلى تلبد مادة الدعامة نفسها.

إذا انهارت بنية الدعامة أو نمت الحبيبات بشكل كبير جدًا، فإن المساحة السطحية المتاحة للتحفيز تتضاءل، مما يتعارض مع فوائد تنشيط النيكل.

الطلب على الطاقة والمواد

يتطلب التشغيل عند 1073 كلفن مدخلات طاقة كبيرة ومواد فرن متخصصة قادرة على تحمل الدورات الحرارية.

يمكن أن تؤدي معدلات التسخين والتبريد السريعة إلى صدمة حرارية للمكونات الخزفية داخل الفرن أو دعامة المحفز نفسها إذا لم يتم تسريعها بشكل صارم (على سبيل المثال، غالبًا ما تُستخدم معدلات متحكم فيها مثل 2 درجة مئوية/دقيقة في سياقات الاختزال المماثلة).

اتخاذ القرار الصحيح لهدفك

يجب تكييف تطبيق دورات الأكسدة والاختزال مع متطلبات التشغيل المحددة للمحفز الخاص بك.

- إذا كان تركيزك الأساسي هو المتانة (مقاومة التكويك): تأكد من أن درجة حرارة الأكسدة تصل إلى 1073 كلفن بالكامل لزيادة عمق اندماج النيكل، مما يثبت الجسيمات بقوة ضد نمو الكربون.

- إذا كان تركيزك الأساسي هو النشاط (معدل التفاعل): قم بتحسين مدة مرحلة الاختزال للتحكم في حجم الجسيمات النانوية المترسبة، مما يضمن بقاءها صغيرة ووفيرة بدلاً من أن تكون كبيرة ومتفرقة.

من خلال الاستفادة من التحكم الحراري الدقيق للفرن الأنبوبي، فإنك تحول Ni/BaZrO3 من خليط بسيط إلى نظام تحفيزي متطور ومتجدد ذاتيًا.

جدول ملخص:

| الميزة | الاندماج (الأكسدة) | الترسيب (الاختزال) |

|---|---|---|

| درجة الحرارة | 1073 كلفن | 1073 كلفن |

| الآلية | يذوب النيكل في شبكة BaZrO3 | يظهر النيكل كجسيمات نانوية مثبتة |

| النتيجة | ينشئ محلولاً صلبًا | تفاعل قوي بين المعدن والدعامة (SMSI) |

| الفائدة الرئيسية | تحميل موحد للمواقع | مقاومة التلبد وترسب الكربون |

| الغلاف الجوي | بيئة مؤكسدة | بيئة مختزلة (مثل الهيدروجين) |

عزز أداء محفزك مع KINTEK

يتطلب تحقيق الإخراج الدقيق في محفزات Ni/BaZrO3 التحكم الحراري والجوي الصارم الموجود فقط في المعدات الاحترافية. توفر KINTEK أنظمة مختبرية متقدمة ذات درجة حرارة عالية مصممة خصيصًا للباحثين والمصنعين الذين يطلبون التميز.

لماذا تختار KINTEK لأبحاث المحفزات الخاصة بك؟

- تحكم دقيق: توفر أفراننا الأنبوبية المجالات الحرارية الموحدة وإدارة تدفق الغاز الضرورية لدورات الأكسدة والاختزال المعقدة.

- حلول مخصصة: سواء كنت بحاجة إلى أنظمة Muffle أو Tube أو Rotary أو Vacuum أو CVD، فإن معداتنا قابلة للتخصيص بالكامل لتلبية مواصفات البحث والتطوير الفريدة الخاصة بك.

- متانة مثبتة: مدعومة بالبحث والتطوير والتصنيع من قبل الخبراء، تم تصميم أنظمتنا لتحمل الدورات الحرارية المتكررة عند 1073 كلفن وما فوق.

هل أنت مستعد للارتقاء بعلوم المواد الخاصة بك؟ اتصل بـ KINTEK اليوم لمناقشة متطلبات مشروعك واكتشاف كيف يمكن لأفران المختبر المتخصصة لدينا تحسين عمليات التنشيط الخاصة بك.

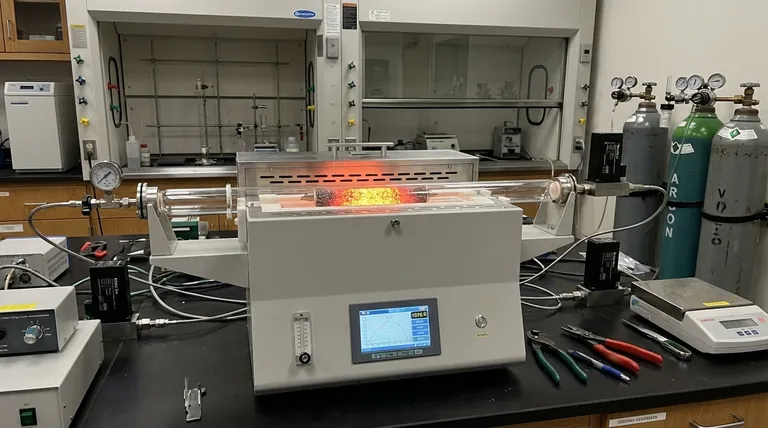

دليل مرئي

المراجع

- Kai Shen, John M. Vohs. Enhanced Methane Steam Reforming Over Ni/BaZrO3. DOI: 10.1007/s10562-025-05087-5

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هي ظروف العملية المحددة التي توفرها فرن الأنبوب المختبري؟ تحسين نجاح تفحم الكتلة الحيوية

- لماذا يلزم وجود فرن أنبوبي عالي الحرارة لتخليق LNMO؟ تحقيق هياكل اللف المغزلي الدقيقة Fd-3m

- ما هي التطبيقات الشائعة لأفران الأنابيب الكوارتزية؟ أطلق العنان للدقة في المعالجة بدرجة حرارة عالية

- ما هو الدور المحدد للفرن الأنبوبي في المعالجة المسبقة لمواد الكربون المنشط المحفزة؟ التعديل الدقيق

- ما هو الدور الذي تلعبه مفاعلات الانحلال الحراري المستمرة ذات الأنبوب المتساقط على نطاق المختبر في إنتاج زيت الوقود الحيوي السريع (FPBO)؟ زيادة إنتاجية زيت الوقود الحيوي عالي الجودة

- ما هي الوظيفة الأساسية لفرن الأنبوب المتساقط؟ إتقان تحليل اشتعال الوقود الصلب بجزيئات فردية

- ما هو الدور المحدد للفرن الأنبوبي في تخليق بورات الكوبالت الصوديوم (NCBO)؟ تحقيق بلورات نقية

- ما هي عيوب أفران الأنابيب ذات التسخين بالمقاومة؟ تسخين بطيء، درجات حرارة غير متساوية، كفاءة منخفضة