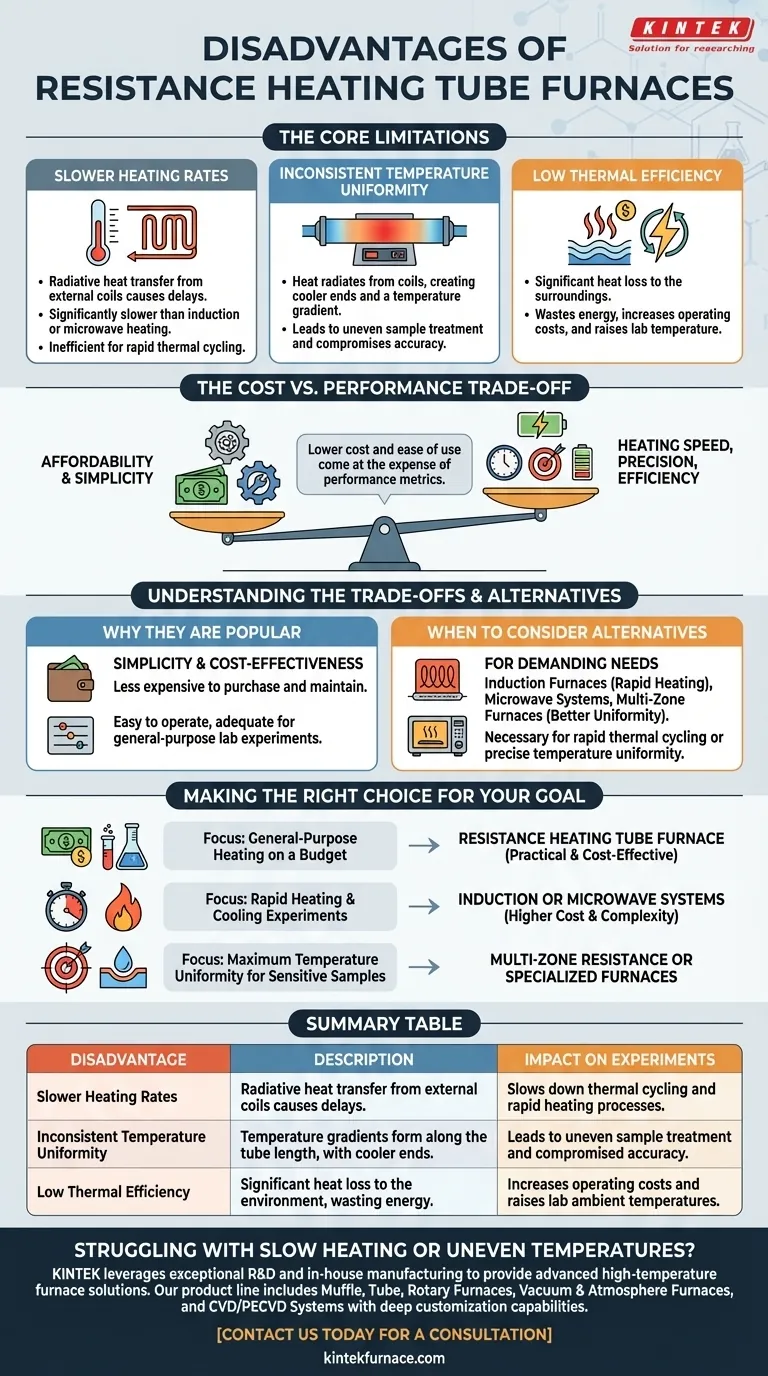

في جوهرها، تتمتع أفران التسخين بالمقاومة بثلاثة عيوب رئيسية: تسخن ببطء نسبيًا، وتكافح للحفاظ على درجات حرارة متساوية تمامًا عبر العينة، وهي ليست فعالة من حيث الطاقة. تنبع هذه القيود مباشرة من تصميمها البسيط، حيث يولد ملف كهربائي خارجي حرارة تشع إلى الداخل.

المفاضلة الأساسية مع فرن الأنبوب ذي التسخين بالمقاومة هي مفاضلة بين التكلفة والأداء. إن قدرتها على تحمل التكاليف وبساطتها تأتي على حساب سرعة التسخين ودقة درجة الحرارة وكفاءة الطاقة، مما يجعلها مثالية لبعض المهام وغير مناسبة لمهام أخرى.

القيود الأساسية للتسخين بالمقاومة

إن تصميم فرن المقاومة - تمرير تيار عبر عنصر تسخين خارجي - بسيط وفعال من حيث التكلفة، ولكنه يقدم قيودًا متأصلة في الأداء.

معدلات تسخين أبطأ

يحتاج عنصر المقاومة إلى وقت ليُسخّن ثم ينقل هذه الحرارة بالإشعاع إلى أنبوب الفرن والعينة بداخله.

هذه العملية أبطأ بكثير من طرق مثل التسخين بالحث أو الميكروويف، حيث يتم نقل الطاقة بشكل أكثر مباشرة وسرعة إلى العينة أو الأنبوب المعدني. بالنسبة للتجارب التي تتطلب دورات حرارية سريعة أو تسخينًا سريعًا، يمكن أن يكون هذا التأخير عيبًا حاسمًا.

عدم اتساق تجانس درجة الحرارة

نظرًا لأن الحرارة تشع من ملفات ملفوفة حول الجزء الخارجي من الأنبوب، غالبًا ما تكون نهايات الأنبوب أبرد من المنتصف.

يؤدي هذا إلى إنشاء تدرج حراري على طول الفرن. بالنسبة للأفران الأكبر أو المواد الحساسة، يمكن أن يؤدي هذا النقص في التوحيد إلى معاملة غير متساوية للعينة ويضر بدقة نتائجك.

كفاءة حرارية منخفضة

يتبدد جزء كبير من الحرارة التي تولدها ملفات المقاومة في البيئة المحيطة بدلاً من تسخين العينة.

هذا لا يهدر الطاقة ويزيد من تكاليف التشغيل على المدى الطويل فحسب، بل يمكن أن يرفع أيضًا درجة الحرارة المحيطة لمساحة المختبر. في حين أن العزل يساعد، فإن التصميم الأساسي أقل كفاءة من طرق التسخين الأكثر تقدمًا.

فهم المفاضلات

لا توجد تقنية فرن واحدة متفوقة عالميًا. يجب موازنة عيوب التسخين بالمقاومة مقابل مزاياه الكبيرة في سياقات محددة.

ميزة البساطة والتكلفة

تحظى أفران المقاومة بشعبية لسبب ما. إن هيكلها البسيط يجعلها أقل تكلفة بكثير في التصنيع والشراء والصيانة مقارنة بأنظمة الحث المعقدة أو أنظمة الكوراندوم. وهي أيضًا سهلة التشغيل وتوفر مستوى من التحكم في درجة الحرارة مناسب تمامًا لغالبية التجارب المخبرية التقليدية. وهذا يجعلها خيارًا ممتازًا للتطبيقات ذات الأغراض العامة والمختبرات ذات القيود الميزانية.

تأثير التوجيه المادي

يمكن أن يؤدي التصميم الشائع لفرن الأنبوب الأفقي إلى تفاقم مشاكل تجانس درجة الحرارة، حيث يمكن لأنماط الحمل الحراري الطبيعية أن تحول المنطقة الأكثر سخونة قليلاً.

في حين أن الأفران العمودية يمكن أن توفر تجانسًا أفضل، إلا أنها قد تثير تحديات في التعامل مع العينات. هذه اعتبارات عملية تضيف طبقة أخرى إلى المفاضلات في الأداء.

متى يجب التفكير في بدائل

إذا كانت تجربتك لا يمكن أن تتحمل قيود فرن المقاومة، تصبح البدائل ضرورية.

تُعد أفران الحث خيارًا واضحًا للتسخين السريع ولكنها باهظة الثمن وتتطلب أنبوبًا معدنيًا. يمكن للأنابيب المعتمة مثل أنابيب الكوراندوم تحمل درجات حرارة عالية جدًا ولكنها باهظة الثمن وتمنع المراقبة البصرية المباشرة للعينة.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار الفرن الصحيح مواءمة قدرات التكنولوجيا مع احتياجاتك التجريبية أو العملية.

- إذا كان تركيزك الأساسي هو التسخين للأغراض العامة بميزانية محدودة: فإن فرن الأنبوب ذي التسخين بالمقاومة هو دائمًا الخيار الأكثر عملية وفعالية من حيث التكلفة تقريبًا.

- إذا كان تركيزك الأساسي هو التجارب التي تتطلب تسخينًا وتبريدًا سريعًا: يجب عليك البحث في أنظمة أفران الحث أو الميكروويف، على الرغم من تكلفتها وتعقيدها الأعلى.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من تجانس درجة الحرارة للعينات الحساسة: فكر في فرن مقاومة متعدد المناطق أو تقنيات تسخين متخصصة أخرى للتخفيف من تدرجات درجات الحرارة.

يضمن فهم هذه المفاضلات الأساسية أنك تختار فرنًا يعمل كأداة موثوقة، وليس مصدرًا لخطأ التجربة.

جدول الملخص:

| العيب | الوصف | التأثير على التجارب |

|---|---|---|

| معدلات تسخين أبطأ | ينتقل انتقال الحرارة بالإشعاع من الملفات الخارجية، مما يسبب تأخيرات. | يبطئ الدورات الحرارية وعمليات التسخين السريع. |

| عدم اتساق تجانس درجة الحرارة | تتشكل تدرجات حرارية على طول الأنبوب، مع نهايات أبرد. | يؤدي إلى معاملة غير متساوية للعينات ويضر بالدقة. |

| كفاءة حرارية منخفضة | فقدان كبير للحرارة للبيئة، مما يهدر الطاقة. | يزيد من تكاليف التشغيل ويرفع درجات الحرارة المحيطة بالمختبر. |

هل تعاني من بطء التسخين أو درجات الحرارة غير المتساوية في مختبرك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة ذات درجة حرارة عالية مصممة خصيصًا لتلبية احتياجاتك. تشمل مجموعتنا من المنتجات أفران البوتقة، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، مع قدرات تخصيص عميقة قوية لتلبية المتطلبات التجريبية الفريدة بدقة. عزز كفاءة مختبرك ودقته - اتصل بنا اليوم للحصول على استشارة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية