في جوهرها، لا تتعطل عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) فجأة، بل تفشل من خلال عملية تدهور يمكن التنبؤ بها. آلية الفشل الأكثر شيوعًا هي ترقق تدريجي للعنصر بسبب الأكسدة. بمرور الوقت، يزيد هذا الترقق من المقاومة الكهربائية للعنصر إلى درجة تتجاوز فيها كثافة طاقته، مما يتسبب في ارتفاع درجة الحرارة الموضعي والاحتراق في النهاية.

مفتاح فهم فشل عناصر MoSi2 هو إدراك أنها عملية بطيئة للشيخوخة مدفوعة بالأكسدة. بينما تم تصميم هذه العناصر لبيئات الأكسدة ذات درجة الحرارة العالية، فإن العملية نفسها التي تحميها تستهلكها تدريجياً، ويمكن لظروف تشغيل معينة أن تسرع هذا التدهور بشكل كبير.

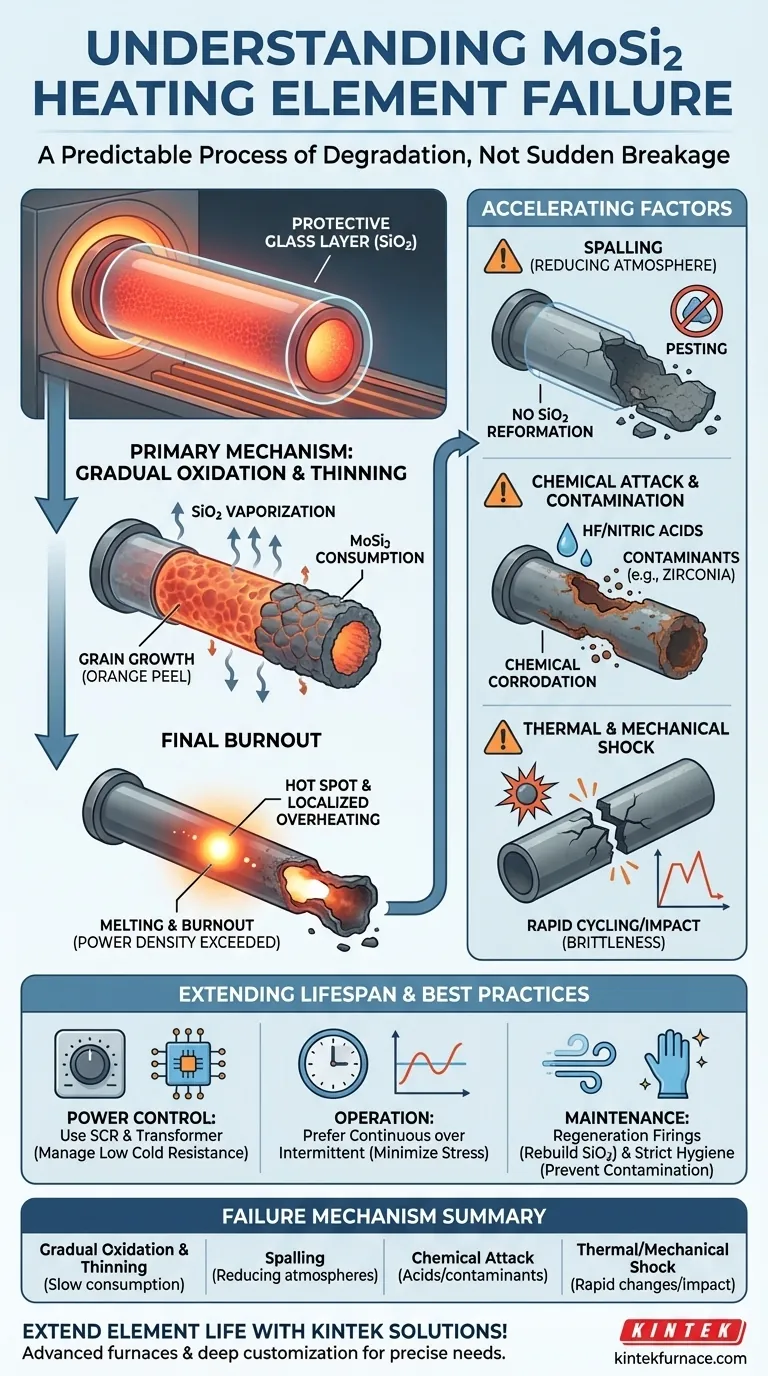

آلية الفشل الأساسية: الأكسدة والترقق التدريجي

السبب الأساسي الذي يجعل عناصر MoSi2 تتمتع بعمر خدمة طويل هو أيضًا سبب فشلها في النهاية. تتكشف العملية بتسلسل يمكن التنبؤ به.

طبقة الزجاج الواقية

عند تسخين عنصر MoSi2 في جو مؤكسد (مثل الهواء)، تتشكل طبقة رقيقة وواقية من زجاج الكوارتز النقي (SiO2) على سطحه. هذه الطبقة ذاتية الشفاء وتحمي المادة الأساسية من الأكسدة السريعة الإضافية.

عملية الترقق

هذه الطبقة الواقية من SiO2 ليست مستقرة تمامًا عند درجات حرارة عالية جدًا. تتبخر وتتجدد ببطء، وهي عملية تستهلك كمية صغيرة من مادة MoSi2 الأساسية مع كل دورة. على مدار مئات أو آلاف الساعات، يؤدي هذا إلى انخفاض ملموس في قطر العنصر.

بالإضافة إلى ذلك، يمكن أن يتسبب التشغيل المطول في درجات حرارة عالية في نمو الحبيبات داخل العنصر. يمكن أن يجعل هذا السطح يبدو خشنًا، مثل "قشر البرتقال"، ويساهم في الترقق العام وإضعاف المادة.

الاحتراق النهائي

مع ترقق العنصر، تزداد مقاومته الكهربائية. نظرًا لأن مصدر الطاقة يستمر في توصيل الطاقة، فإن هذه المقاومة المتزايدة في منطقة مقطعية أصغر تتسبب في ارتفاع كثافة الطاقة بشكل كبير. يؤدي هذا إلى "البقع الساخنة"—مناطق موضعية تصبح أكثر سخونة بشكل ملحوظ من بقية العنصر—مما يؤدي في النهاية إلى الذوبان والاحتراق.

العوامل المسرعة وأنماط الفشل الثانوية

بينما الترقق التدريجي هو وضع الفشل الافتراضي، يمكن أن تتسبب العديد من العوامل البيئية والتشغيلية في فشل عناصر MoSi2 قبل الأوان.

التقشر في الأجواء المختزلة

إذا تم تشغيلها في جو مختزل (يفتقر إلى الأكسجين الكافي)، لا يمكن لطبقة SiO2 الواقية أن تتجدد إذا تعرضت للتلف. يؤدي هذا إلى فشل كارثي يُعرف باسم التقشر أو "التآكل"، حيث يتفكك العنصر بسرعة.

الهجوم الكيميائي والتلوث

عناصر MoSi2 مقاومة للغاية لمعظم المواد الكيميائية ولكن يمكن مهاجمتها وإذابتها بواسطة حمض الهيدروفلوريك والنيتريك. الأكثر شيوعًا في الممارسة العملية، يحدث الفشل بسبب التلوث. يمكن للمواد مثل الزركونيا الملونة التي لم يتم تجفيفها بشكل صحيح قبل الحرق أن تطلق مركبات تهاجم سطح العنصر بقوة.

الصدمة الحرارية والميكانيكية

مثل السيراميك الأخرى، عناصر MoSi2 هشة، خاصة في درجة حرارة الغرفة. إنها عرضة للكسر من الصدمات الميكانيكية أثناء التركيب أو من الإجهاد الكبير الناجم عن دورات التسخين أو التبريد السريعة (الصدمة الحرارية).

فهم المقايضات التشغيلية

التشغيل السليم أمر بالغ الأهمية للتخفيف من مخاطر الفشل. فهم الخصائص المتأصلة لـ MoSi2 هو الخطوة الأولى.

الحاجة إلى تحكم متطور في الطاقة

تتمتع عناصر MoSi2 بمقاومة كهربائية منخفضة جدًا عندما تكون باردة، والتي تزداد بشكل كبير مع تسخينها. يتطلب هذا نظام تحكم متخصص في الطاقة، يستخدم عادةً محولًا ومقومًا سيليكونيًا متحكمًا (SCR)، لإدارة تيار البدء الأولي العالي وتنظيم الطاقة بدقة عند درجة حرارة التشغيل.

التشغيل المتقطع مقابل التشغيل المستمر

على الرغم من قوتها، يمكن أن يتسبب التدوير الحراري المتكرر في إجهاد ميكانيكي على العناصر وهياكل دعمها. لتحقيق أقصى عمر افتراضي، يفضل عمومًا التشغيل المستمر عند درجة حرارة ثابتة على الاستخدام المتقطع مع دورات تسخين وتبريد متكررة.

خطر التلوث

يعتمد العمر الطويل لعناصر MoSi2 كليًا على الحفاظ على سلامة طبقة SiO2 الواقية. النظافة الصارمة للفرن والإعداد الصحيح للعناصر التي يتم حرقها ليست اختيارية—إنها ضرورية لمنع الفشل المبكر من التلوث الكيميائي.

كيفية إطالة عمر عناصرك

يجب أن تستند استراتيجيتك التشغيلية بشكل مباشر إلى تطبيقك الأساسي وبيئة الفرن.

- إذا كان تركيزك الأساسي هو زيادة العمر الافتراضي في جو هوائي قياسي: قم بتشغيل العناصر ضمن نطاق درجة الحرارة الموصى به وتجنب الدورات الحرارية السريعة غير الضرورية لتقليل الإجهاد.

- إذا كان تركيزك الأساسي هو التشغيل في جو مختزل أو تفاعلي: يجب عليك التخطيط لـ عمليات إعادة التجديد الدورية (تسخين العناصر في الهواء) لإعادة بناء طبقة SiO2 الواقية ومنع التقشر.

- إذا كان تركيزك الأساسي هو منع الفشل المبكر من التلوث: فرض بروتوكولات صارمة لضمان تجفيف جميع المواد التي تدخل الفرن بالكامل وعدم وجود أي بقايا تفاعلية.

من خلال فهم هذه الآليات، يمكنك التحول من التفاعل مع الأعطال إلى إدارة صحة وطول عمر عناصر التسخين الخاصة بك بشكل استباقي.

جدول ملخص:

| آلية الفشل | الوصف | العوامل الرئيسية |

|---|---|---|

| الأكسدة والترقق التدريجي | استهلاك بطيء للمادة يؤدي إلى زيادة المقاومة والاحتراق | التشغيل بدرجة حرارة عالية، الوقت |

| التقشر | تفكك سريع في الأجواء المختزلة | نقص الأكسجين، عدم وجود طبقة واقية |

| الهجوم الكيميائي | تلف العنصر من الأحماض أو الملوثات | أحماض HF/النيتريك، التجفيف غير السليم |

| الصدمة الحرارية/الميكانيكية | الكسر من التغيرات السريعة في درجة الحرارة أو التأثير المادي | التقصف، التعامل غير السليم |

أطل عمر عناصر التسخين الخاصة بك مع حلول KINTEK المتقدمة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة أفران عالية الحرارة مثل أفران الكتم، الأنبوبية، الدوارة، الفراغية والجوية، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا ملاءمة دقيقة لاحتياجاتك التجريبية الفريدة، مما يساعدك على منع الأعطال وزيادة الكفاءة. اتصل بنا اليوم لمناقشة كيف يمكننا دعم نجاح مختبرك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية