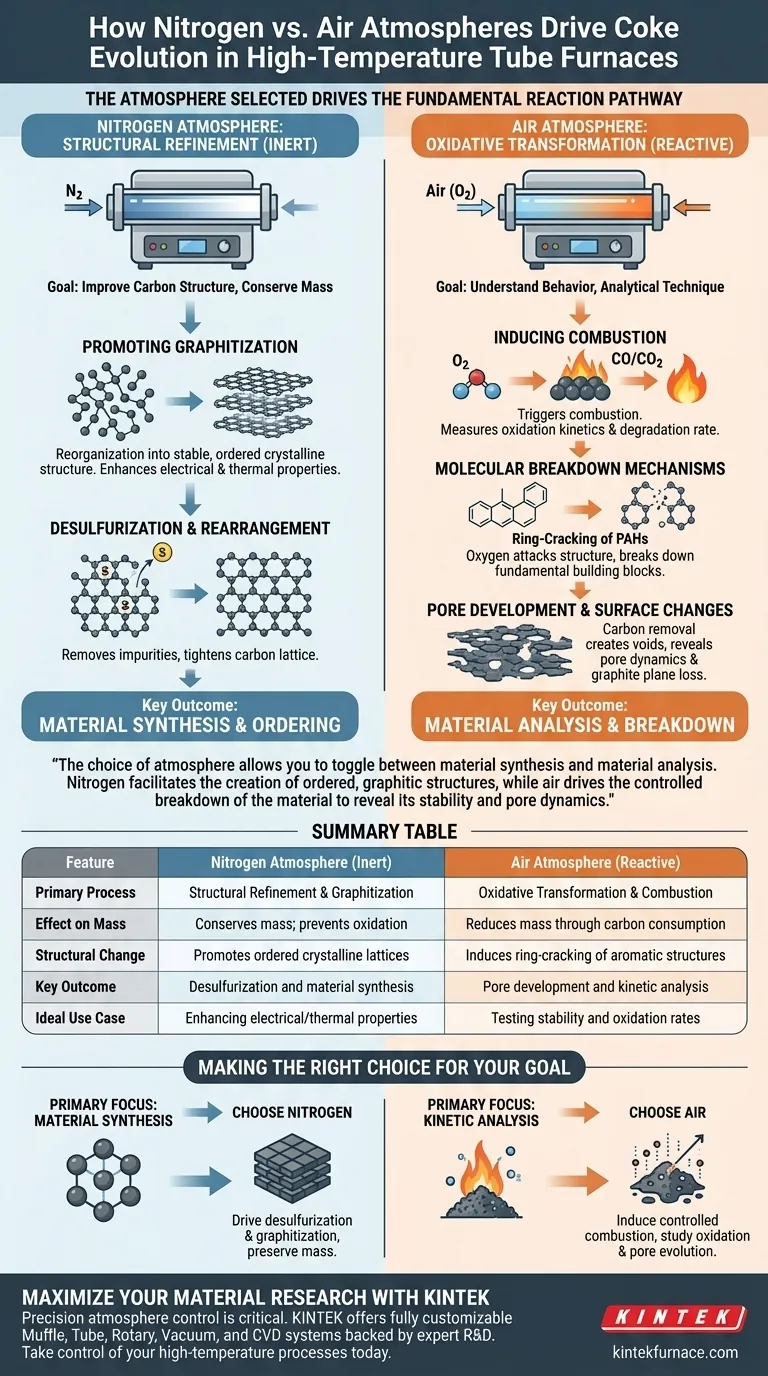

تحدد البيئة المختارة مسار التفاعل الأساسي لفحم الكوك أثناء المعالجة عالية الحرارة. في بيئة نيتروجين خاملة، تركز العملية على الحفظ والترتيب، مما يؤدي إلى إعادة ترتيب هيكلي وترسيب كربوني دون فقدان كيميائي. على العكس من ذلك، تعمل بيئة الهواء كعامل تفاعلي، حيث تقدم الأكسجين لتحفيز الاحتراق، مما يسهل دراسة حركية الأكسدة وتكوين المسام.

يسمح لك اختيار البيئة بالتبديل بين تخليق المواد وتحليل المواد. يسهل النيتروجين إنشاء هياكل مترابطة ومترسبة، بينما يدفع الهواء إلى التفكك المتحكم فيه للمادة للكشف عن استقرارها وديناميكيات المسام.

بيئة النيتروجين: تحسين الهيكل

عند معالجة فحم الكوك تحت النيتروجين، يكون الهدف الأساسي عادة هو تحسين جودة هيكل الكربون دون تقليل كتلته عن طريق الاحتراق.

تعزيز الترسيب الكربوني

يوفر النيتروجين بيئة خاملة تمنع الأكسدة. هذا يسمح لذرات الكربون بإعادة التنظيم إلى هيكل بلوري أكثر استقرارًا وترتيبًا. والنتيجة هي تعزيز الترسيب الكربوني، مما يحسن الخصائص الكهربائية والحرارية للمادة.

إزالة الكبريت وإعادة الترتيب

إلى جانب الترتيب البسيط، تدفع الطاقة الحرارية في بيئة النيتروجين إلى التنقية الكيميائية. تسهل العملية إزالة الكبريت، وإزالة الشوائب من مصفوفة فحم الكوك. في الوقت نفسه، يحدث إعادة ترتيب هيكلي، مما يشد شبكة الكربون.

بيئة الهواء: التحول التأكسدي

تعتبر معالجة فحم الكوك في الهواء بشكل عام تقنية تحليلية وليست طريقة تخليق. تستخدم لفهم كيفية تصرف المادة عند تعرضها للأكسجين.

تحفيز الاحتراق

يؤدي وجود الأكسجين في تيار الهواء إلى إشعال الاحتراق فورًا عند درجات الحرارة العالية. هذا يسمح للباحثين بقياس حركية الأكسدة، وتحديد مدى سرعة تفاعل فحم الكوك وتدهوره تحت الحرارة.

آليات التفكك الجزيئي

عملية التدهور في الهواء محددة وقابلة للملاحظة. يهاجم الأكسجين الهيكل الجزيئي، مما يتسبب في تكسير الحلقات للهيدروكربونات العطرية متعددة الحلقات (PAHs). هذا يفكك اللبنات الأساسية لفحم الكوك.

تطور المسام وتغيرات السطح

مع تقدم الاحتراق، يتم إزالة الكربون من الطور الصلب على شكل غاز (CO أو CO2). يخلق هذا الإزالة فراغات، مما يسمح بدراسة تطور المسام. بالإضافة إلى ذلك، يمكن للباحثين ملاحظة اختفاء مستويات الجرافيت تدريجيًا حيث يتم تجريد الطبقات المرتبة بواسطة الأكسدة.

فهم المفاضلات

سيؤدي اختيار البيئة الخاطئة إلى نتيجة مختلفة تمامًا للمادة أو مجموعة بيانات.

إنتاجية المواد مقابل بيانات التفاعلية

يخلق النيتروجين منطقة "آمنة" لتطور المادة داخليًا. المفاضلة هي أنه يوفر لا توفر أي معلومات بخصوص التفاعلية أو الاستقرار في البيئات القاسية.

يوفر الهواء بيانات حرجة حول الاستقرار والمسامية ولكنه يؤدي إلى استهلاك تدميري للعينة. لا يمكنك استخدام الهواء إذا كان هدفك هو حصاد منتج كربون عالي الإنتاجية في نهاية المعالجة.

اتخاذ القرار الصحيح لهدفك

لتحديد البيئة المناسبة لتطبيقك المحدد، قم بتقييم المخرجات المرغوبة.

- إذا كان تركيزك الأساسي هو تخليق المواد: اختر النيتروجين لدفع إزالة الكبريت والترسيب الكربوني مع الحفاظ على كتلة المادة.

- إذا كان تركيزك الأساسي هو التحليل الحركي: اختر الهواء لتحفيز الاحتراق المتحكم فيه، مما يسمح لك بدراسة معدلات الأكسدة وتطور المسام.

البيئة ليست مجرد وسط سلبي؛ إنها المفتاح النشط الذي يحدد ما إذا كنت تبني هيكلًا مترسبًا أم تقوم بتشريحه.

جدول ملخص:

| الميزة | بيئة النيتروجين (خاملة) | بيئة الهواء (تفاعلية) |

|---|---|---|

| العملية الأساسية | تحسين الهيكل والترسيب الكربوني | التحول التأكسدي والاحتراق |

| التأثير على الكتلة | يحافظ على الكتلة؛ يمنع الأكسدة | يقلل الكتلة من خلال استهلاك الكربون |

| التغيير الهيكلي | يعزز الشبكات البلورية المرتبة | يحفز تكسير الحلقات للهياكل العطرية |

| النتيجة الرئيسية | إزالة الكبريت وتخليق المواد | تطور المسام والتحليل الحركي |

| حالة الاستخدام المثالية | تحسين الخصائص الكهربائية/الحرارية | اختبار الاستقرار ومعدلات الأكسدة |

ضاعف أبحاث المواد الخاصة بك مع KINTEK

يعد التحكم الدقيق في البيئة أمرًا بالغ الأهمية لنجاح تطور فحم الكوك وتخليق الكربون. في KINTEK، نمكّن الباحثين بحلول حرارية متقدمة مدعومة بالبحث والتطوير والتصنيع الخبير.

سواء كنت بحاجة إلى بيئة خاملة للترسيب الكربوني أو بيئة تفاعلية للتحليل التأكسدي، فإن أنظمة الأفران الصندوقية، والأفران الأنبوبية، والأفران الدوارة، والأفران الفراغية، وأنظمة CVD لدينا قابلة للتخصيص بالكامل لتلبية احتياجات مختبرك الفريدة.

تحكم في عملياتك عالية الحرارة اليوم. اتصل بفريق الخبراء لدينا لاكتشاف كيف يمكن لأفران KINTEK عالية الأداء تعزيز كفاءة ودقة مختبرك.

دليل مرئي

المراجع

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- ما أنواع عمليات درجات الحرارة العالية التي يمكن أن تقوم بها أفران الغلاف الجوي؟ أطلق العنان لتحول المواد بتحكم دقيق

- كيف يسهل فرن مقاومة درجات الحرارة العالية تقييم مقاومة الحريق لعينات الملاط؟

- ما هي بعض الغازات والأبخرة الشائعة المستخدمة في أجواء الأفران؟ حسِّن عملية المعالجة الحرارية لديك

- كيف يضمن فرن الغلاف الجوي الأنبوبي أداء الكربون الصلب المسامي المطعّم بالأكسجين؟ إتقان الكربنة الدقيقة

- ما هو نطاق الضغط لفرن صندوقي ذي أجواء تحت ظروف الضغط العالي؟ اكتشف حلولاً مخصصة لمختبرك

- ما هي العوامل التي يجب مراعاتها عند اختيار فرن الغلاف الجوي المتحكم فيه؟ ضمان نجاح العملية بتوجيهات الخبراء

- لماذا يلزم وجود فرن عالي الحرارة مع تدفق غاز متحكم فيه لتكليس MCM-41؟ تحسين التخليق

- كيف يعمل فرن التسخين القابل للبرمجة بدقة وجهاز التبريد معًا عند قياس مقاومة NaRu2O4؟