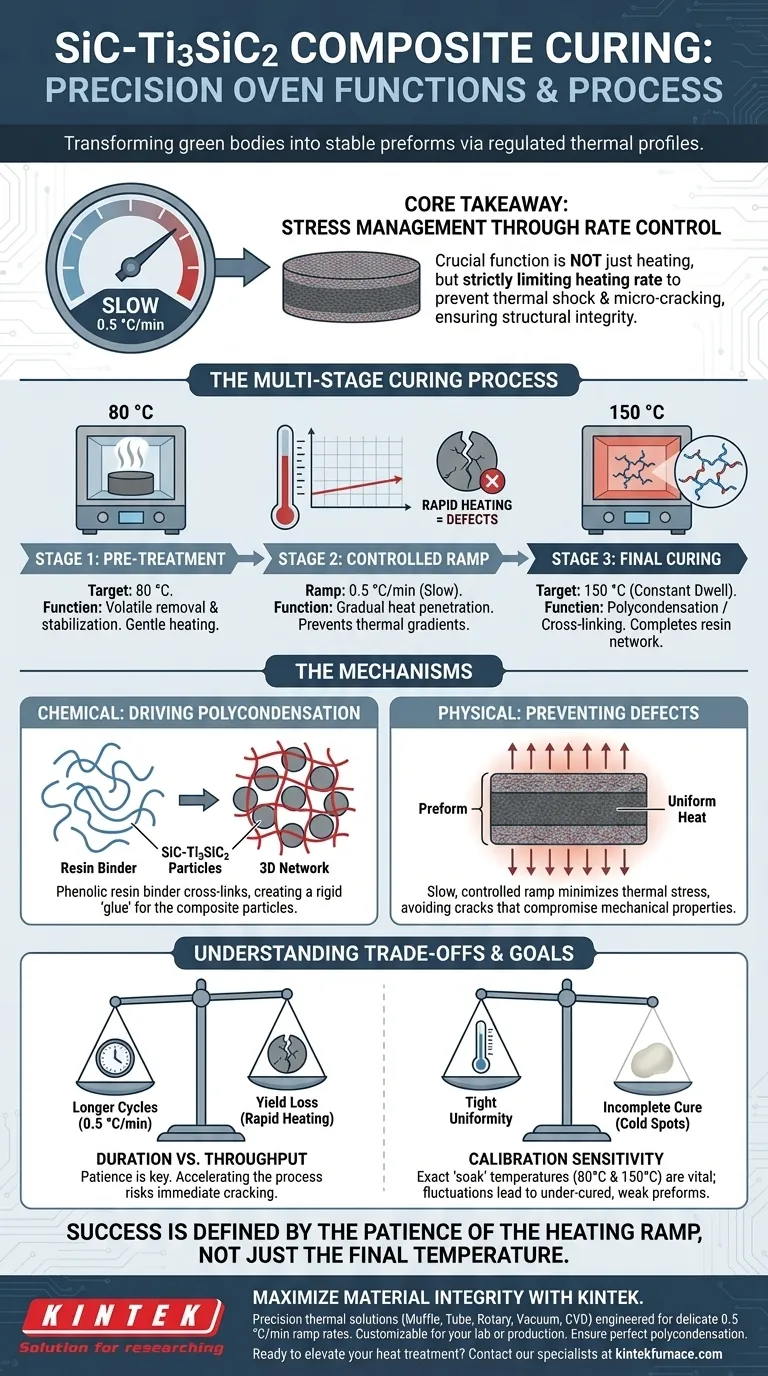

تعمل الأفران ذات التحكم الدقيق في درجة الحرارة عن طريق تنفيذ ملف حراري متعدد المراحل ومنظم بدقة مصمم لبلمرة المادة الرابطة داخل الشكل الأولي للمركب. من خلال الحفاظ على نقاط ضبط محددة - عادةً معالجة مسبقة عند 80 درجة مئوية تليها معالجة عند درجة حرارة ثابتة عند 150 درجة مئوية - تدفع هذه الأفران البلمرة المتعددة للراتنج الفينولي لإنشاء شبكة صلبة ثلاثية الأبعاد.

الفكرة الأساسية الوظيفة الحاسمة لهذه الأجهزة ليست مجرد التسخين، بل إدارة الإجهاد من خلال التحكم في المعدل. من خلال الحد الصارم من معدل التسخين (على سبيل المثال، 0.5 درجة مئوية/دقيقة)، تمنع المعدات الصدمة الحرارية والتشقق الدقيق، مما يضمن احتفاظ الشكل الأولي من SiC-C بالسلامة الهيكلية المطلوبة للمعالجة اللاحقة ذات درجات الحرارة العالية.

آليات عملية المعالجة

مرحلة المعالجة هي الخطوة الأساسية التي يتم فيها تحويل الجسم "الأخضر" إلى شكل أولي مستقر. تدير الأفران الدقيقة هذا من خلال آليتين رئيسيتين.

قيادة البلمرة المتعددة

الهدف الكيميائي الأساسي لهذه المرحلة هو البلمرة المتعددة. تقوم الفرن بتسخين الراتنج الفينولي الرابط لبدء تفاعل يربط سلاسل البوليمر ببعضها البعض.

هذا يحول الراتنج السائب إلى شبكة ثلاثية الأبعاد قوية. تعمل هذه الشبكة كـ "غراء" هيكلي يربط جزيئات كربيد السيليكون (SiC) وكربيد السيليكون والتيتانيوم (Ti3SiC2) معًا.

أهداف درجة الحرارة متعددة المراحل

التسخين الدقيق لا يصل ببساطة إلى درجة الحرارة النهائية؛ بل يستخدم مراحل مميزة لضمان التحول الموحد.

يتضمن البروتوكول الشائع مرحلة معالجة مسبقة عند 80 درجة مئوية، والتي من المحتمل أن تهدف إلى تثبيت المادة أو إزالة المواد المتطايرة بلطف. يلي ذلك مرحلة معالجة عند درجة حرارة ثابتة عند 150 درجة مئوية، والتي تكمل ربط الراتنج ببعضه البعض.

إدارة الإجهاد الحراري

بالإضافة إلى الكيمياء، تحدد السلامة الفيزيائية للشكل الأولي كيفية تطبيق الحرارة بمرور الوقت.

معدلات تسخين مضبوطة

سرعة زيادة درجة الحرارة مهمة بنفس القدر مثل درجة الحرارة المستهدفة نفسها. تم برمجة الأفران عالية الدقة بمعدل تسخين بطيء ومحدد، مثل 0.5 درجة مئوية/دقيقة.

منع العيوب الهيكلية

يؤدي التسخين السريع إلى إنشاء تدرجات حرارية، حيث يتمدد الجزء الخارجي من الشكل الأولي أو يعالج أسرع من الجزء الداخلي.

باستخدام تسخين بطيء ومضبوط، تسمح الفرن للحرارة بالتغلغل في الشكل الأولي بشكل متساوٍ. هذا يقلل من الإجهاد الحراري، ويمنع بشكل فعال تكون الشقوق التي من شأنها أن تضر بالخصائص الميكانيكية للشكل الأولي النهائي من SiC-C.

فهم المفاضلات

في حين أن المعالجة الدقيقة ضرورية للجودة، إلا أنها تقدم تحديات تشغيلية محددة يجب موازنتها.

مدة العملية مقابل الإنتاجية

الالتزام الصارم بمعدل تسخين 0.5 درجة مئوية/دقيقة يطيل وقت الدورة بشكل كبير. يمكن أن تستغرق دورة المعالجة الكاملة ساعات عديدة للوصول إلى 150 درجة مئوية والثبات عندها.

غالبًا ما تؤدي محاولات تسريع هذه العملية لزيادة إنتاجية التصنيع إلى خسائر فورية في العائد بسبب التشقق.

الحساسية لمعايرة المعدات

نظرًا لأن العملية تعتمد على درجات حرارة "نقع" دقيقة (80 درجة مئوية و 150 درجة مئوية)، يجب أن تتمتع المعدات بتفاوتات توحيد صارمة.

يمكن أن تؤدي التقلبات أو النقاط الباردة في الفرن إلى بلمرة متكاملة غير مكتملة. سيفتقر الشكل الأولي المعالج بشكل غير كافٍ إلى القوة اللازمة وقد يفشل أثناء المناولة اللاحقة أو التلبيد ذي درجات الحرارة العالية.

اختيار القرار المناسب لهدفك

تحدد مرحلة المعالجة جودة الأساسية للمركب بأكمله. يجب أن يعتمد نهجك في برمجة الفرن على أولوياتك المحددة.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية: التزم بدقة بمعدل التسخين 0.5 درجة مئوية/دقيقة للقضاء على التدرجات الحرارية ومنع التشقق الدقيق.

- إذا كان تركيزك الأساسي هو الاستقرار الكيميائي: تأكد من أن وقت الثبات عند 150 درجة مئوية كافٍ لإكمال تفاعل البلمرة المتعددة بالكامل، دون ترك أي راتنج غير معالج.

يتم تعريف النجاح في تصنيع الأشكال الأولية من SiC-Ti3SiC2 بصبر منحنى التسخين، وليس فقط بدرجة الحرارة النهائية.

جدول الملخص:

| المرحلة | درجة الحرارة المستهدفة | الوظيفة الأساسية | معلمة التحكم |

|---|---|---|---|

| المعالجة المسبقة | 80 درجة مئوية | إزالة المواد المتطايرة والتثبيت | نقطة ضبط دقيقة |

| منحنى المعالجة | حتى 150 درجة مئوية | اختراق تدريجي للحرارة | 0.5 درجة مئوية/دقيقة (منحنى بطيء) |

| المعالجة النهائية | 150 درجة مئوية | بلمرة الراتنج/الربط المتقاطع | وقت ثبات ثابت |

| إدارة الإجهاد | متغير | منع التشقق الدقيق | توزيع حرارة موحد |

زيادة سلامة المواد الخاصة بك مع KINTEK

الدقة هي الفرق بين مركب عالي الأداء وشكل أولي فاشل. توفر KINTEK حلولًا حرارية رائدة في الصناعة، بما في ذلك أنظمة الفرن المغلق، والأنابيب، والدوارة، والفراغ، و CVD، المصممة خصيصًا للتعامل مع معدلات التسخين الدقيقة 0.5 درجة مئوية/دقيقة المطلوبة للسيراميك المتقدم.

مدعومة بالبحث والتطوير والتصنيع الخبراء، أنظمتنا قابلة للتخصيص بالكامل لتلبية احتياجات مختبرك أو إنتاجك الفريدة. تأكد من البلمرة المتعددة المثالية وتخلص من الإجهاد الحراري في مشاريع SiC-Ti3SiC2 الخاصة بك اليوم.

هل أنت مستعد للارتقاء بعملية المعالجة الحرارية الخاصة بك؟

اتصل بخبرائنا الآن للعثور على حل الفرن المخصص الخاص بك.

دليل مرئي

المراجع

- Mingjun Zhang, Bo Wang. Electromagnetic Interference Shielding Effectiveness of Pure SiC–Ti3SiC2 Composites Fabricated by Reactive Melt Infiltration. DOI: 10.3390/ma18010157

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

يسأل الناس أيضًا

- لماذا يعتبر الإزالة المستمرة للكربون ضرورية لمفاعلات انحلال الميثان الحراري؟ احمِ سلامة مفاعلك

- لماذا يتم إدخال النحاس (Cu) كتدفق في نمو البلورات الأحادية من نيتريد الألومنيوم (AlN)؟ تعزيز استقرار المصدر والإنتاجية

- لماذا تتم إضافة كربونات الليثيوم الزائدة لـ LiScO2:Cr3+؟ قم بتحسين تخليق الفوسفور عالي الحرارة لديك

- لماذا يلزم التنظيف الكيميائي أو الميكانيكي بعد الطلاء بالانتشار عالي الحرارة؟ ضمان الدقة والجودة

- ما هو الدور الذي تلعبه بيئة تفاعلية مثل النيتروجين في التلبيد الوميضي بالبلازما (PFS)؟ تعزيز معالجة سطح ثاني أكسيد التيتانيوم

- ما هو الدور الذي تلعبه أفران المقاومة الصناعية في تسخين 42CrMo/Cr5؟ ضمان نجاح التشكيل بالدقة.

- كيف يحمي نظام التحكم في مسار الغاز المواد؟ ضمان إنتاجية عالية في صهر البطاريات

- كيف يتم استخدام نظام التشريب الفراغي أثناء اختبارات مقاومة تسرب الخشب؟ تحقيق التشبع الكامل للمعيار EN 84