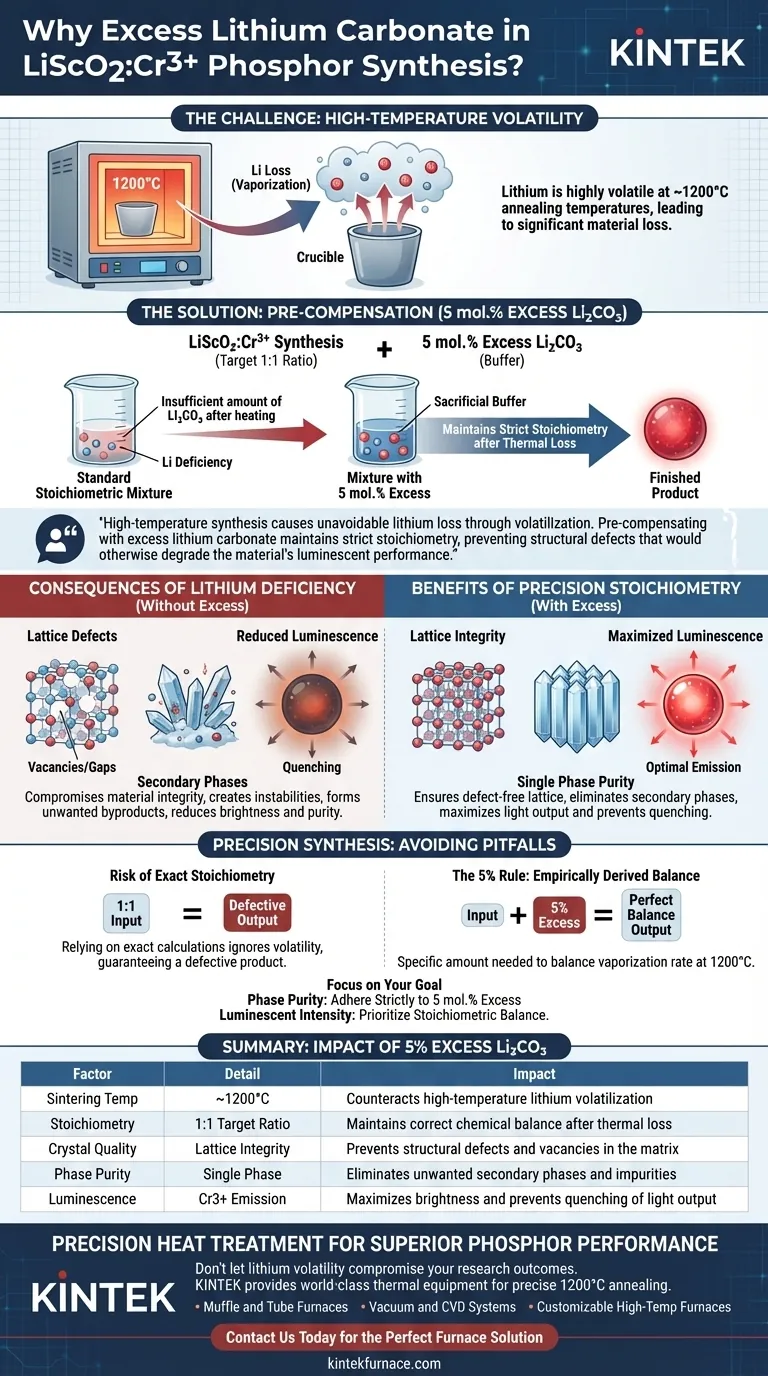

السبب الرئيسي لإضافة كربونات الليثيوم الزائدة هو التعويض عن التطاير العالي لليثيوم عند تعرضه للحرارة الشديدة. أثناء تخليق $LiScO_2:Cr^{3+}$، تخضع المواد للتشكيل الحراري عالي الحرارة عند حوالي 1200 درجة مئوية، مما يتسبب في تبخر جزء كبير من الليثيوم. لمواجهة هذه الخسارة الحتمية، يقدم الباحثون كمية زائدة - عادة 5 مول٪ - لضمان بقاء التركيب الكيميائي النهائي متوازنًا.

يسبب التخليق عالي الحرارة خسارة حتمية لليثيوم من خلال التطاير. التعويض المسبق بالليثيوم الزائد يحافظ على النسب الكيميائية الصارمة، مما يمنع عيوب الهيكل التي من شأنها أن تقلل من أداء المادة المضيء.

تحدي التخليق عالي الحرارة

يتطلب إنشاء الفوسفور عالي الجودة تفاعلات كيميائية دقيقة، لكن الخصائص الفيزيائية لليثيوم تقدم تحديات محددة أثناء التسخين.

تطاير الليثيوم عند 1200 درجة مئوية

الليثيوم عنصر متطاير، مما يعني أنه يتحول بسهولة إلى طور بخاري عند درجات الحرارة العالية.

في تحضير $LiScO_2:Cr^{3+}$، غالبًا ما تصل عملية التشكيل الحراري إلى 1200 درجة مئوية. عند هذه الحرارة القصوى، سيؤدي خليط متكافئ قياسي (نسبة 1:1 دقيقة) إلى منتج نهائي يعاني من نقص في الليثيوم لأن جزءًا من العنصر يتبخر ببساطة.

دور التعويض المسبق

لمعالجة هذا، يقوم الباحثون عن قصد "بتحميل زائد" الخليط الأولي بكربونات الليثيوم.

من خلال إضافة حوالي 5 مول٪ زائدة، فإنهم يوفرون مخزنًا مؤقتًا. يتم حساب هذه المادة الإضافية للتضحية بنفسها بالتطاير، تاركة الكمية الدقيقة المطلوبة لتكوين الشبكة البلورية الصحيحة.

عواقب نقص الليثيوم

الفشل في إضافة الليثيوم الزائد لا يؤدي فقط إلى إنتاج أقل؛ بل يغير بشكل أساسي جودة المادة.

منع عيوب الشبكة

إذا انخفض محتوى الليثيوم عن الكمية المطلوبة، فإن التركيب البلوري (الشبكة) للمادة سيحتوي على فراغات أو فجوات.

تُعرف هذه العيوب الهيكلية باسم عيوب الشبكة. إنها تقوض سلامة المادة المضيفة، مما يخلق عدم استقرار داخل المصفوفة البلورية.

تجنب الأطوار الثانوية

عندما تكون نسبة المكونات غير صحيحة، قد ينتج التفاعل الكيميائي منتجات ثانوية غير مرغوب فيها.

يمكن أن يؤدي نقص الليثيوم إلى تكوين أطوار ثانوية - مركبات بلورية مختلفة ليست $LiScO_2$. هذه الشوائب تلوث العينة وتعطل تجانس الفوسفور.

حماية نقاء الإضاءة

الهدف النهائي لهذا التخليق هو إنشاء مادة تبعث الضوء (إضاءة) بفعالية.

تتطلب أيونات $Cr^{3+}$ المسؤولة عن هذا الانبعاث بيئة هيكلية دقيقة لتعمل. تعمل عيوب الشبكة والأطوار الثانوية كـ "مخمدات" أو اضطرابات، مما يقلل بشكل كبير من سطوع ونقاء الإضاءة.

الأخطاء الشائعة في التخليق

في حين أن إضافة مادة زائدة هو حل، إلا أنه يتطلب دقة لتجنب إدخال مشاكل جديدة.

خطر التكافؤ الدقيق

خطأ شائع في تخليق الحالة الصلبة هو افتراض أن "المدخلات تساوي المخرجات".

في هذا التفاعل المحدد، الاعتماد على حسابات التكافؤ الدقيقة دون حساب التطاير هو خطأ فادح. إنه يضمن منتجًا معيبًا بأداء بصري ضعيف.

خصوصية قاعدة الـ 5٪

رقم 5 مول٪ ليس اعتباطيًا؛ إنه قيمة مشتقة تجريبيًا.

يمثل الكمية المحددة المطلوبة لموازنة معدل التبخير عند 1200 درجة مئوية. الانحراف بشكل كبير عن هذه النسبة - سواء بإضافة القليل جدًا أو الكثير جدًا - يمكن أن يؤدي إما إلى عيوب (من النقص) أو تدفق غير متفاعل (من الزيادة المفرطة).

اتخاذ القرار الصحيح لهدفك

عند تخليق مركبات متطايرة مثل $LiScO_2:Cr^{3+}$، فإن فهم السلوك الحراري للمتفاعلات الخاصة بك لا يقل أهمية عن الصيغة نفسها.

- إذا كان تركيزك الأساسي هو نقاء الطور: التزم بدقة بتوجيه الزيادة بنسبة 5 مول٪ لمنع تكوين أطوار شوائب ثانوية ناتجة عن فراغات الليثيوم.

- إذا كان تركيزك الأساسي هو شدة الإضاءة: أعط الأولوية للتوازن المتكافئ لضمان جلوس المنشطات الكرومية في شبكة خالية من العيوب، مما يزيد من إنتاج الضوء.

من خلال توقع فقدان المواد قبل حدوثه، فإنك تضمن سلامة وأداء الفوسفور النهائي الخاص بك.

جدول ملخص:

| العامل | التفاصيل | تأثير الزيادة بنسبة 5٪ من Li2CO3 |

|---|---|---|

| درجة حرارة التلبيد | ~1200 درجة مئوية | يعوض عن تطاير الليثيوم عالي الحرارة |

| التكافؤ | نسبة مستهدفة 1:1 | يحافظ على التوازن الكيميائي الصحيح بعد الفقد الحراري |

| جودة البلورة | سلامة الشبكة | يمنع عيوب الهيكل والفراغات في المصفوفة |

| نقاء الطور | طور واحد | يزيل الأطوار الثانوية والشوائب غير المرغوب فيها |

| الإضاءة | انبعاث Cr3+ | يزيد من السطوع ويمنع إخماد إنتاج الضوء |

معالجة حرارية دقيقة لأداء فوسفور فائق

لا تدع تطاير الليثيوم يعرض نتائج بحثك للخطر. في KINTEK، ندرك أن التخليق عالي الجودة لـ $LiScO_2:Cr^{3+}$ يتطلب كيمياء دقيقة ومعدات حرارية عالمية المستوى.

مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK مجموعة شاملة من حلول المختبرات، بما في ذلك:

- أفران الصهر والأنابيب للتشكيل الحراري الدقيق عند 1200 درجة مئوية.

- أنظمة التفريغ و CVD لتخليق المواد المتقدمة.

- أفران عالية الحرارة قابلة للتخصيص مصممة خصيصًا لمتطلبات التكافؤ الفريدة الخاصة بك.

سواء كنت تركز على نقاء الطور أو شدة الإضاءة، فإن معداتنا توفر الاستقرار الحراري اللازم لمنع عيوب الهيكل. اتصل بنا اليوم للعثور على الفرن المثالي لمختبرك!

دليل مرئي

المراجع

- Leoni Frehmeyer, Thomas Jüstel. On the optimisation of the broadband NIR emitter LiScO2:Cr3+. DOI: 10.6001/chemija.2025.36.2.5

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- مشبك سلسلة تفريغ سريع التحرير من الفولاذ المقاوم للصدأ ثلاثي الأقسام

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- صفيحة عمياء لشفة التفريغ KF ISO من الفولاذ المقاوم للصدأ لأنظمة التفريغ العالي

يسأل الناس أيضًا

- ما هي وظيفة فرن التجفيف بالهواء القسري المخبري في المعالجة المسبقة لنفايات الفاكهة؟ ضمان عوائد كربون فائقة

- ما هو الدور الذي تلعبه فرن المقاومة الجرافيتي عالي الطاقة في معالجة السيراميك المصنوع من كربيد السيليكون؟ تحقيق التبلور المثالي

- لماذا يتم استخدام تقنية التحريك الكهرومغناطيسي أثناء عملية صهر سبائك التيتانيوم والنحاس (Ti–Cu)؟

- كيف يتم استخدام معدات التلبيد بالبلازما الشرارية (SPS) في مولدات الطاقة الحرارية المرنة (f-TEGs)؟ تعزيز استقرار واجهة ألفا-Mg3Bi2

- ما هو الغرض من استخدام فرن التجفيف بالانفجار المخبري عند درجة حرارة 107 درجة مئوية لمدة 17 ساعة لإعادة تشكيل المحفزات؟

- ما هو الغرض التقني من تجفيف سلائف NaNbO3:Pr3+ عند درجة حرارة 60 درجة مئوية؟ تحسين تخليق مسحوقك

- ما هي الوظيفة الأساسية لفرن التلبيد ذي درجة الحرارة العالية الذي يعمل عند 1173 كلفن في تحضير سلائف الأكاسيد المسامية؟ تحقيق السلامة الهيكلية لسلائفكم

- لماذا يعد جهاز التحكم في التدفق الكتلي عالي الدقة ضروريًا لدراسات اختزال خام الحديد التي تتضمن بخار الماء؟