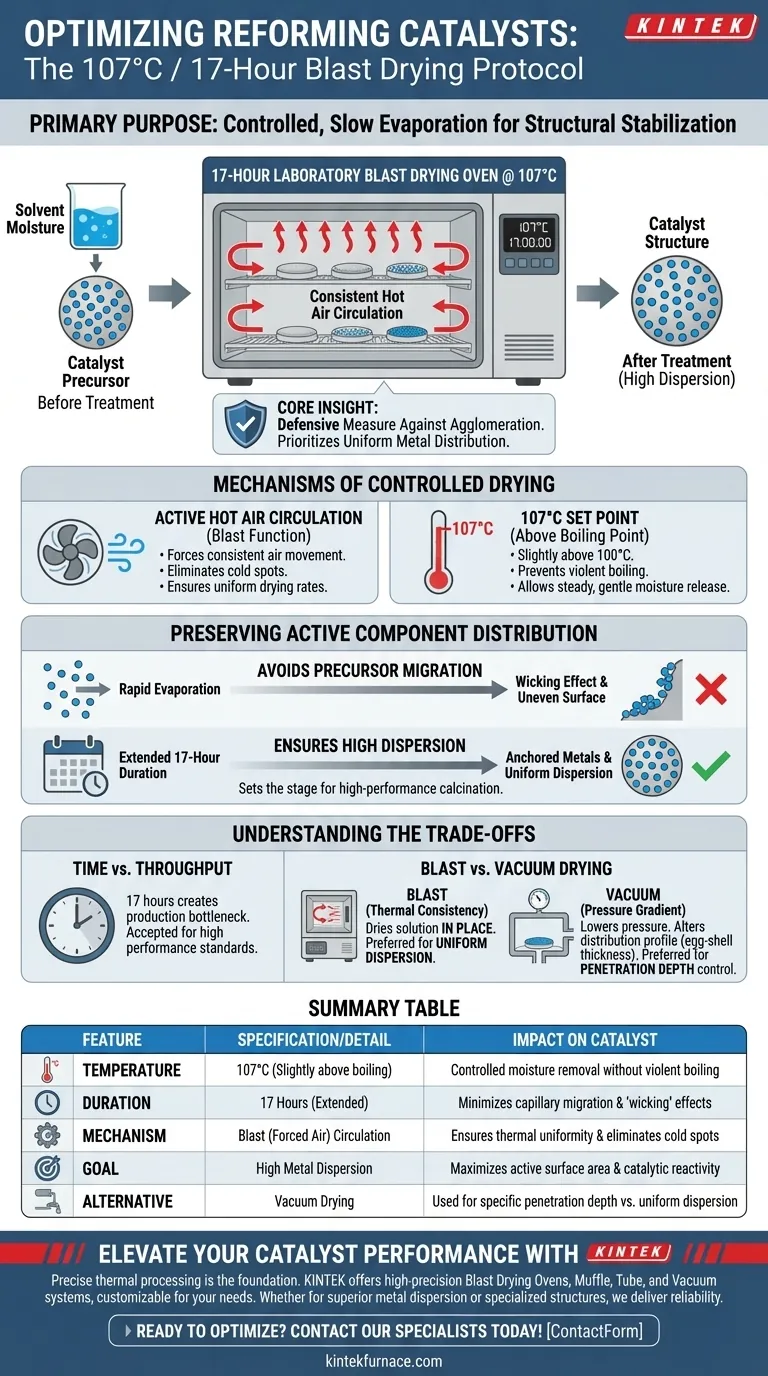

الغرض الأساسي من هذه المعالجة الحرارية هو ضمان التبخر المتحكم فيه والبطيء لرطوبة المذيب من سلائف نترات المعادن النشطة المحملة. من خلال الحفاظ على درجة حرارة 107 درجة مئوية مع دوران هواء ساخن ثابت لمدة 17 ساعة ممتدة، تعمل العملية على استقرار بنية المحفز قبل التكليس عند درجة حرارة عالية.

الفكرة الأساسية: بروتوكول التجفيف الممتد هذا هو إجراء دفاعي ضد تكتل المكونات. إنه يعطي الأولوية للتوزيع المنتظم للمعادن النشطة على سرعة المعالجة، مما يضمن عدم هجرة السلائف بشكل غير متساوٍ أو تكتلها معًا على سطح الدعم الكربوني.

آليات التجفيف المتحكم فيه

دور دوران الهواء الساخن

يتميز فرن التجفيف بالانفجار المخبري بدوران الهواء النشط.

على عكس الأفران الثابتة، فإن وظيفة "الانفجار" تجبر الهواء الساخن على التحرك باستمرار حول العينة. هذا يضمن بقاء درجة الحرارة موحدة في جميع أنحاء الغرفة، مما يلغي البقع الباردة التي يمكن أن تؤدي إلى معدلات تجفيف غير متساوية عبر دفعة المحفز.

أهمية نقطة الضبط 107 درجة مئوية

يتم اختيار درجة الحرارة المحددة 107 درجة مئوية بشكل استراتيجي لتكون أعلى قليلاً من نقطة غليان الماء.

هذا يسمح بالإزالة الكاملة لرطوبة المذيب دون إحداث غليان عنيف أو تبخر سريع. يمكن أن يؤدي الغليان السريع إلى تعطيل بنية المسام أو إزاحة سلائف المعادن جسديًا، بينما تعزز هذه الدرجة الحرارة إطلاقًا ثابتًا ولطيفًا للرطوبة.

الحفاظ على توزيع المكونات النشطة

منع هجرة السلائف

الخطر الأكثر أهمية أثناء مرحلة التجفيف هو الهجرة غير المنتظمة للسلائف.

إذا تبخر المذيب بسرعة كبيرة أو بشكل غير متساوٍ، يمكن لقوى الشعيرات أن تسحب نترات المعادن المذابة نحو السطح الخارجي للدعم. مدة 17 ساعة عند درجة حرارة معتدلة تقلل من تأثير "الامتصاص" هذا، مما يحافظ على المعادن مثبتة في المكان الذي تم ترسيبها فيه في الأصل.

ضمان التشتت العالي

الهدف النهائي لهذه الخطوة هو تمهيد الطريق لعملية التكليس اللاحقة.

من خلال منع السلائف من التكتل أثناء مرحلة التجفيف، تضمن الطريقة تشتتًا عاليًا للمكونات النشطة. يترجم التشتت العالي مباشرة إلى مساحة سطح نشطة أكبر، وهو أمر ضروري للتفاعل والكفاءة النهائية للمحفز.

فهم المفاضلات

الوقت مقابل الإنتاجية

المفاضلة الأكثر وضوحًا لهذه الطريقة هي استثمار الوقت. تخصيص 17 ساعة لخطوة تجفيف واحدة يخلق عنق زجاجة في إنتاجية الإنتاج، ولكن هذا "التكلفة" مقبولة بشكل عام على أنها ضرورية لتحقيق معايير تشتت عالية الأداء.

التجفيف بالانفجار مقابل التجفيف بالتفريغ

من المفيد فهم سبب استخدام فرن الانفجار بدلاً من فرن التفريغ.

يقلل فرن التجفيف بالتفريغ الضغط لخفض نقطة غليان المذيب، مما يخلق تدرجًا في الضغط يمكنه استخلاص المحلول من المسام الداخلية. بينما يمكن أن يخفف هذا من الاختراق العميق، إلا أنه غالبًا ما يؤدي إلى ملف تعريف توزيع مختلف (سمك قشرة بيضة متوسط).

على العكس من ذلك، لا يعتمد فرن التجفيف بالانفجار على تدرجات الضغط لسحب السائل. بدلاً من ذلك، يعتمد على الاتساق الحراري لتجفيف المحلول *في مكانه*، وهو ما يُفضل عمومًا عندما يكون التشتت المنتظم في جميع أنحاء الدعم هو الأولوية.

اتخاذ القرار الصحيح لبروتوكولك

اعتمادًا على المتطلبات المحددة لمُحفز إعادة التشكيل الخاص بك، تحقق من أن طريقة التجفيف الخاصة بك تتماشى مع أهدافك الهيكلية.

- إذا كان تركيزك الأساسي هو تشتت المعدن العالي: التزم بصرامة بطريقة التجفيف بالانفجار (107 درجة مئوية لمدة 17 ساعة) لمنع التكتل وهجرة السلائف.

- إذا كان تركيزك الأساسي هو التحكم في عمق الاختراق: استكشف خيارات التجفيف بالتفريغ، حيث قد يساعدك تدرج الضغط في معالجة مدى بقاء المحلول داخل المسام.

الدقة في مرحلة التجفيف هي الأساس غير المرئي للمحفز عالي الأداء.

جدول الملخص:

| الميزة | المواصفات/التفاصيل | التأثير على المحفز |

|---|---|---|

| درجة الحرارة | 107 درجة مئوية (أعلى قليلاً من نقطة الغليان) | إزالة الرطوبة المتحكم فيها دون غليان عنيف |

| المدة | 17 ساعة (ممتدة) | يقلل من آثار الهجرة الشعرية و "الامتصاص" |

| الآلية | دوران الانفجار (الهواء القسري) | يضمن الاتساق الحراري ويلغي البقع الباردة |

| الهدف | تشتت المعدن العالي | يزيد من مساحة السطح النشطة والتفاعل التحفيزي |

| البديل | التجفيف بالتفريغ | يستخدم لعمق اختراق محدد مقابل التشتت المنتظم |

ارفع أداء المحفز الخاص بك مع KINTEK

المعالجة الحرارية الدقيقة هي أساس تصنيع المحفزات عالية الأداء. في KINTEK، ندرك أن الحفاظ على تجانس دقيق لدرجة الحرارة وتدفق الهواء المتحكم فيه أمر غير قابل للتفاوض لنجاح البحث والتطوير والإنتاج الخاص بك.

بدعم من البحث والتطوير والتصنيع المتخصصين، تقدم KINTEK أفران التجفيف بالانفجار المخبرية، وأفران الصهر، والأنابيب، وأنظمة التفريغ عالية الدقة، وكلها قابلة للتخصيص لتلبية احتياجات المعالجة الكيميائية الفريدة الخاصة بك. سواء كنت تهدف إلى تشتت معدني فائق أو هياكل مسامية متخصصة، فإن معداتنا توفر الموثوقية التي تتطلبها.

هل أنت مستعد لتحسين بروتوكول التجفيف الخاص بك؟ اتصل بخبرائنا اليوم للعثور على الحل الحراري المثالي لمختبرك!

دليل مرئي

المراجع

- Soohyun Kim, Jeonghwan Lim. Steam Reforming of High-Concentration Toluene as a Model Biomass Tar Using a Nickel Catalyst Supported on Carbon Black. DOI: 10.3390/en18020327

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1200 ℃ فرن فرن فرن دثر للمختبر

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

يسأل الناس أيضًا

- ما هو استخدام الفرن المختبري؟ افتح التحكم الدقيق في درجات الحرارة العالية لتحولات المواد

- لماذا يتطلب تبريد سبائك CuAlMn بالماء الفوري؟ الاحتفاظ بالطور الرئيسي في سبائك الذاكرة الشكلية

- كيف يؤثر التحكم الدقيق في درجة الحرارة على نمو بلورات LaMg6Ga6S16؟ استراتيجيات التسخين الدقيق

- ما هو فرن البوتقة المستخدم؟ تحقيق صهر نقي ومتحكم فيه للمعادن غير الحديدية

- ما هي الضرورة التقنية لاستخدام فرن التكليس عالي الحرارة؟ تحقيق التميز في مستشعرات TiO2/MoSe2

- ما هو الغرض من استخدام فرن صناعي للمعالجة المسبقة لمساحيق التعزيز؟ | تعزيز الترابط المركب

- لماذا يُستخدم مسحوق نيتريد البورون (BN) كمخفف؟ تعزيز دقة حركية أكسدة الحديد

- ما هي فوائد استخدام المشغلات الكهربائية في هذا الحل؟ تحقيق الدقة والأمان والكفاءة في الأتمتة