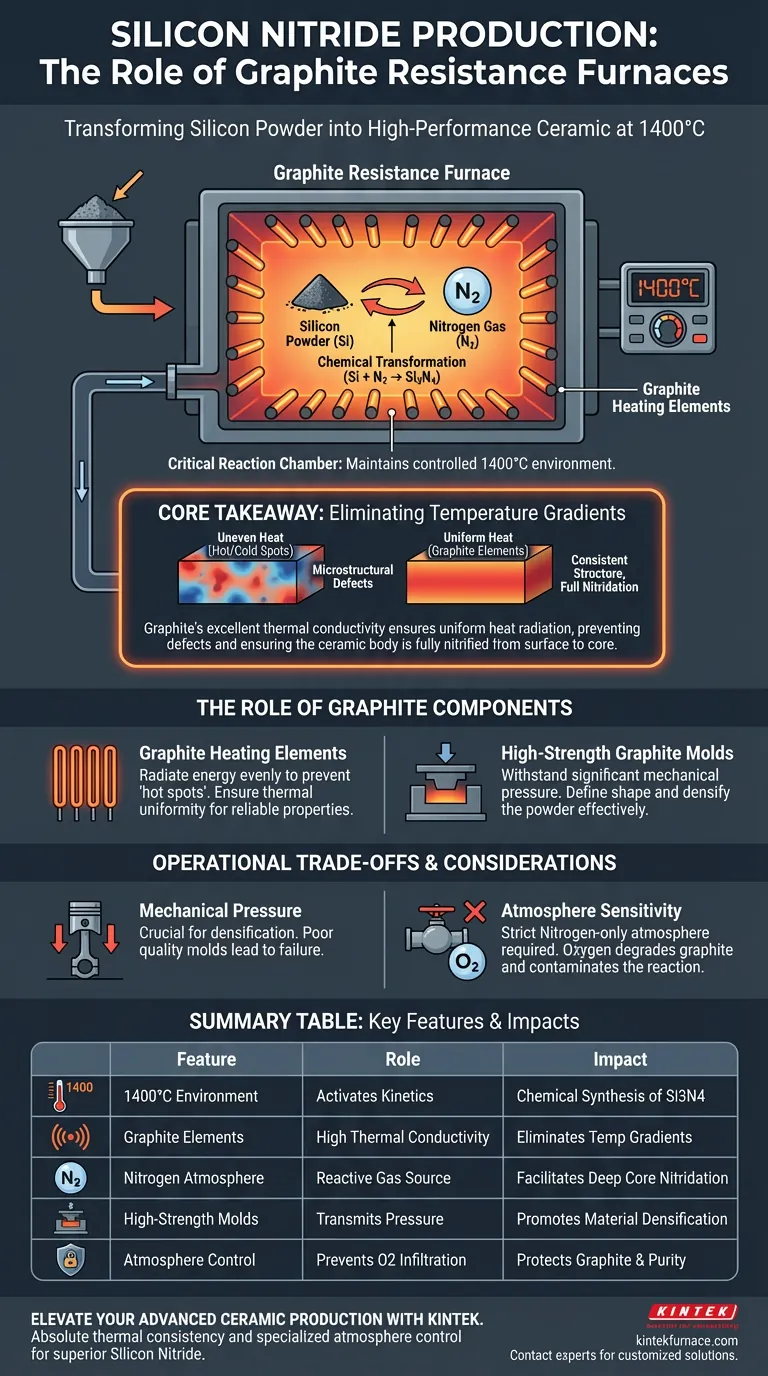

يعمل فرن المقاومة الجرافيتي كغرفة تفاعل حرجة حيث يتم تحويل مسحوق السيليكون الصلب إلى سيراميك عالي الأداء. يسهل هذه العملية من خلال الحفاظ على بيئة خاضعة للرقابة الصارمة عند حوالي 1400 درجة مئوية، مما يتيح التفاعل الكيميائي بين السيليكون وغاز النيتروجين لإنتاج نيتريد السيليكون (Si3N4).

الفكرة الأساسية يعتمد نجاح عملية النيترة على قدرة الفرن على القضاء على تدرجات درجة الحرارة. من خلال استخدام عناصر التسخين الجرافيتية، يضمن الفرن توزيعًا موحدًا للحرارة، مما يضمن نيترة الجسم السيراميكي بالكامل من السطح إلى اللب الداخلي.

آلية النيترة

إنشاء بيئة التفاعل

لتحويل مسحوق السيليكون إلى سيراميك، يجب على الفرن تحقيق والحفاظ على درجات حرارة عالية، تتركز عادة حول 1400 درجة مئوية.

هذه العتبة الحرارية المحددة مطلوبة لتنشيط الإمكانات الكيميائية للمواد المعنية. بدون حرارة عالية مستقرة، ستكون حركية التفاعل غير كافية للإنتاج الصناعي.

التحول الكيميائي

داخل الغرفة المسخنة، يحدث تفاعل غاز-صلب. يتعرض مسحوق السيليكون الصلب لتدفق من غاز النيتروجين.

تحت تأثير حرارة الفرن، تتحد هذه العناصر كيميائيًا لتصنيع نيتريد السيليكون (Si3N4)، مما يغير بشكل أساسي خصائص المادة من مسحوق معدني إلى مركب سيراميكي مميز.

دور مكونات الجرافيت

ضمان التوحيد الحراري

الميزة الأساسية لهذا النوع من الأفران تكمن في عناصر التسخين الجرافيتية.

يمتلك الجرافيت موصلية حرارية ممتازة، مما يسمح لعناصر التسخين بإشعاع الطاقة بالتساوي. هذا يمنع "النقاط الساخنة" أو المناطق الباردة داخل غرفة الفرن التي يمكن أن تؤدي إلى معالجة غير متساوية.

منع عيوب البنية المجهرية

تدرجات درجة الحرارة هي عدو جودة السيراميك. إذا سخن جزء من العينة بشكل أسرع من جزء آخر، فإنه يسبب عدم تجانس في البنية المجهرية.

تخفف الخصائص الحرارية لمكونات الجرافيت من هذا الخطر، مما يضمن تسخين العينة بشكل موحد. ينتج عن ذلك بنية داخلية متسقة وخصائص ميكانيكية موثوقة.

تحقيق نيترة اللب العميق

لكي يكون المنتج النهائي قابلاً للتطبيق، لا يمكن أن يكون التفاعل سطحيًا.

يضمن التوزيع الموحد الذي توفره عناصر الجرافيت تحقيق الجسم السيراميكي الأخضر نيترة كاملة. هذا يعني أن التحول الكيميائي يتغلغل بفعالية من السطح الخارجي وصولاً إلى اللب الداخلي.

فهم المقايضات التشغيلية

متطلبات الضغط الميكانيكي

بينما يوفر الفرن الحرارة، غالبًا ما تتضمن العملية تحديد الشكل الهندسي للقطعة باستخدام قوالب الجرافيت.

يجب أن تتحمل هذه القوالب ضغطًا ميكانيكيًا كبيرًا لنقل القوة بفعالية إلى المسحوق. إذا كانت جودة الجرافيت ضعيفة أو كان التصميم ضعيفًا، فلن يتمكن من تكثيف المسحوق بشكل صحيح، بغض النظر عن استقرار درجة الحرارة.

حساسية الغلاف الجوي

الجرافيت فعال للغاية عند 1400 درجة مئوية، ولكنه حساس أيضًا للأكسدة.

بينما تتطلب العملية غاز النيتروجين للتفاعل، يجب التحكم في بيئة الفرن بدقة لمنع دخول الأكسجين، مما قد يؤدي إلى تدهور مكونات الجرافيت وتلويث تفاعل السيليكون.

اتخاذ القرار الصحيح لهدفك

عند تقييم أفران المقاومة الجرافيتية لنيترة السيليكون، ضع في اعتبارك أولويات الإنتاج الخاصة بك:

- إذا كان تركيزك الأساسي هو التجانس الهيكلي: أعط الأولوية لتصميمات الأفران ذات تكوينات عناصر الجرافيت المتقدمة لزيادة الموصلية الحرارية إلى أقصى حد والقضاء على تدرجات درجة الحرارة.

- إذا كان تركيزك الأساسي هو تكثيف المواد: تأكد من أن النظام يتضمن قوالب جرافيت عالية القوة قادرة على تحمل الضغط الميكانيكي المطلوب لنقل القوة إلى المسحوق.

في النهاية، تعتمد جودة نيتريد السيليكون الخاص بك بالكامل على قدرة الفرن على الحفاظ على ثبات حراري مطلق أثناء مرحلة التفاعل.

جدول ملخص:

| الميزة | الدور في عملية النيترة | التأثير على الجودة |

|---|---|---|

| بيئة 1400 درجة مئوية | تنشيط حركية تفاعل الغاز-الصلب | ضمان التخليق الكيميائي لـ Si3N4 |

| عناصر الجرافيت | موصلية حرارية عالية وإشعاع موحد | القضاء على تدرجات درجة الحرارة |

| غلاف النيتروجين | يعمل كمصدر للغاز المتفاعل | تسهيل نيترة اللب العميق |

| قوالب عالية القوة | نقل الضغط الميكانيكي إلى المسحوق | تعزيز تكثيف المواد |

| التحكم في الغلاف الجوي | منع تسرب الأكسجين | حماية الجرافيت والنقاء |

ارتقِ بإنتاج السيراميك المتقدم الخاص بك مع KINTEK

تتطلب النيترة الدقيقة ثباتًا حراريًا مطلقًا وتحكمًا متخصصًا في الغلاف الجوي. توفر KINTEK أفران مقاومة جرافيتية رائدة في الصناعة، وأنظمة CVD، وحلول التفريغ المصممة خصيصًا للمواد عالية الأداء مثل نيتريد السيليكون.

لماذا تختار KINTEK؟

- بحث وتطوير خبير: تم تصميم أنظمتنا للقضاء على تدرجات درجة الحرارة من أجل التجانس الهيكلي.

- أنظمة قابلة للتخصيص: أفران مخصصة (Muffle، Tube، و Rotary) لتلبية متطلبات المختبر أو الصناعة الفريدة الخاصة بك.

- موثوقية الضغط العالي: مكونات جرافيت متخصصة تتحمل قسوة تكثيف المواد.

هل أنت مستعد لتحقيق نيترة كاملة وخصائص مواد فائقة؟ اتصل بخبرائنا الفنيين اليوم لمناقشة حل الفرن المخصص الخاص بك!

دليل مرئي

المراجع

- You Zhou, Manabu Fukushima. Effects of rare‐earth oxides on microstructure, thermal conductivity, and mechanical properties of silicon nitride. DOI: 10.1111/jace.70028

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- ما هي الفوائد الرئيسية للكربنة الفراغية؟ تحقيق الدقة والتشويه المنخفض والتصلب الصديق للبيئة

- ما هي مزايا استخدام فرن المنطقة العائمة الضوئية لنمو سلسلة RCu؟ تحقيق نمو عالي النقاء

- ما هي مواد العزل الشائعة المستخدمة في أفران التفريغ؟ حسّن التحكم في الحرارة لمختبرك

- ما هو تصميم فرن التفريغ ذو الجدار الساخن؟ اكتشف فوائده وتطبيقاته الرئيسية

- كيف يقلل فرن التلدين الفراغي التلوث؟ تحقيق معالجة معادن أنظف بلا أكسدة

- ما هما النوعان الشائعان من المواد الموجودة في المناطق الساخنة المعزولة بالجرافيت؟ شرح لوح الجرافيت مقابل اللباد

- ما هي المكونات الرئيسية لفرن التلبيد بالضغط الفراغي؟ أنظمة أساسية للمواد عالية الأداء

- ما هو القيد الرئيسي لأفران التفريغ ذات الجدران الساخنة؟ قدرة درجة الحرارة ومفاضلات التصميم