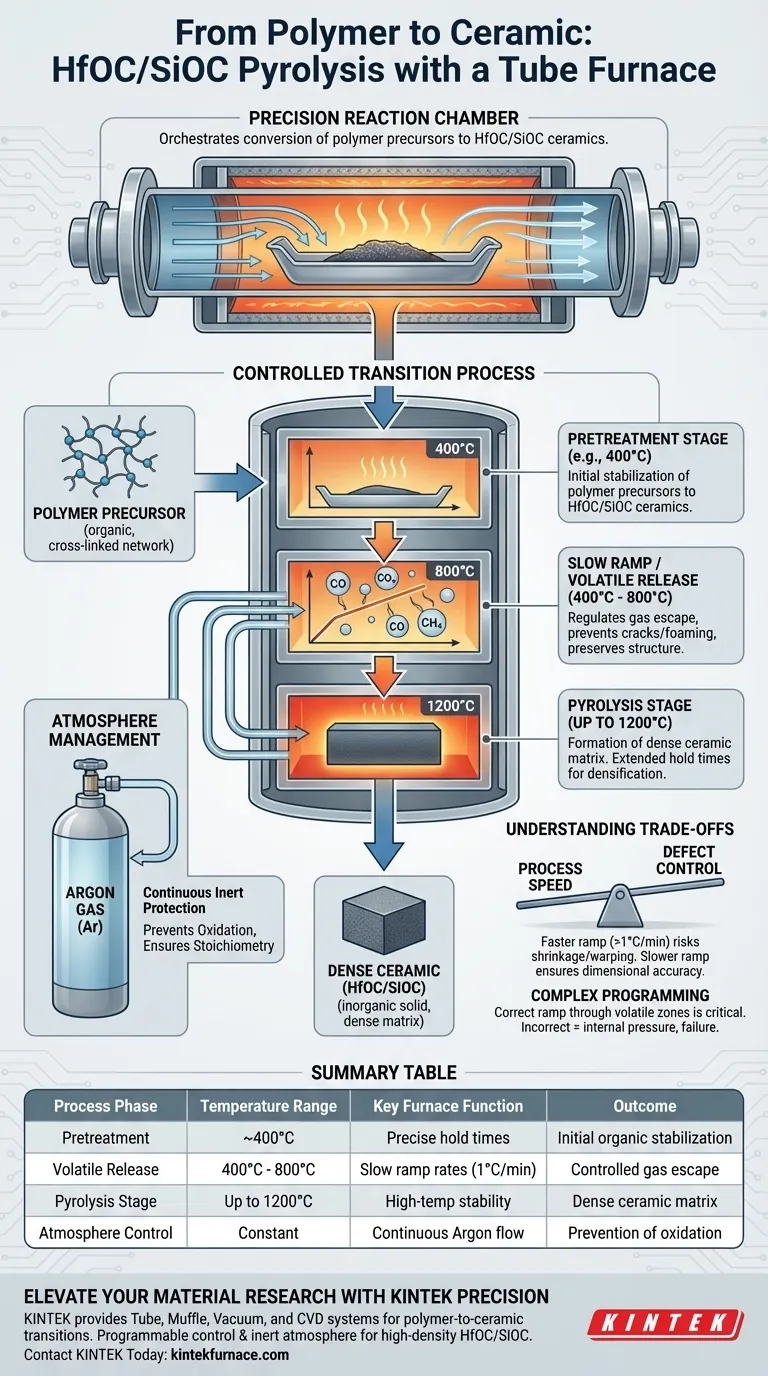

يعمل فرن الأنبوب عالي الحرارة كغرفة تفاعل دقيقة تنسق تحويل البوليمرات السلائف إلى سيراميك HfOC/SiOC. يستخدم برامج تسخين معقدة متعددة المراحل تحت حماية مستمرة من غاز الأرجون لإدارة التحلل الحراري من 400 درجة مئوية حتى 1200 درجة مئوية. من خلال التحكم الصارم في معدل ارتفاع درجة الحرارة، ينظم الفرن إطلاق الغازات المتطايرة، مما يضمن تحول الشبكة العضوية إلى مصفوفة سيراميك كثيفة ومستقرة.

التحدي الحاسم في الانتقال من البوليمر إلى السيراميك هو إدارة ضغط فقدان الحجم. يحل فرن الأنبوب هذه المشكلة من خلال مزامنة ارتفاع درجة الحرارة مع فقدان الكتلة، مما يمنع الانهيار الهيكلي أثناء التحول من شبكة عضوية متشابكة إلى مادة صلبة غير عضوية.

دور التحكم الدقيق في درجة الحرارة

تنفيذ التسخين متعدد المراحل

الانتقال من البوليمر إلى السيراميك ليس خطيًا؛ يحدث في مراحل متميزة. يستخدم فرن الأنبوب وحدات تحكم دقيقة في درجة الحرارة لتنفيذ برامج تسخين معقدة بدلاً من مجرد دفعة مستمرة من الحرارة.

تسمح هذه القدرة على البرمجة بأوقات تثبيت محددة عند عتبات حرجة، مثل مرحلة المعالجة المسبقة عند 400 درجة مئوية ومرحلة التحلل الحراري عند درجة حرارة ثابتة تبلغ 1200 درجة مئوية.

تنظيم إطلاق المواد المتطايرة

عندما يتحلل البوليمر، فإنه يطلق مكونات متطايرة، وتحديداً أول أكسيد الكربون وثاني أكسيد الكربون والميثان.

إذا تم إطلاق هذه الغازات بسرعة كبيرة، فسوف يتشقق أو يتفقع المادة. يضمن معدل التسخين المتحكم فيه للفرن خروج هذه المواد المتطايرة تدريجياً، مما يحافظ على السلامة الهيكلية للمادة.

مراقبة فقدان الكتلة

يوفر نظام التحكم الآلي تعويضًا لدرجة الحرارة يتوافق مع خصائص فقدان الكتلة.

من خلال مطابقة مدخلات الحرارة مع مراحل تبخر وتحلل المادة (الأولية والثانوية)، يؤثر الفرن بشكل مباشر على تطوير بنية المسام النهائية.

إدارة الجو وسلامة المواد

ضمان الحماية الخاملة

بالنسبة للمركبات HfOC/SiOC، فإن وجود الأكسجين أثناء التحلل الحراري من شأنه أن يدمر التكافؤ الكيميائي.

يحافظ فرن الأنبوب على تدفق مستمر لغاز الأرجون، مما يخلق بيئة خاملة ومستقرة. هذا يحمي المادة من الأكسدة ويضمن بقاء الكيمياء مركزة بشكل صارم على تحويل العمود الفقري للبوليمر.

تحقيق كثافة عالية

الهدف النهائي لهذه العملية هو إنشاء مصفوفة سيراميك كثيفة.

من خلال الجمع بين الجو الخامل والإزالة المتحكم فيها للمكونات العضوية، يسهل الفرن تكوين بنية HfOC/SiOC كثيفة، بدلاً من مادة كربونية مسامية أو هشة.

فهم المفاضلات

سرعة العملية مقابل التحكم في العيوب

هناك توتر مباشر بين وقت المعالجة وجودة المادة.

في حين أن الفرن يمكنه الوصول إلى درجات حرارة عالية بسرعة، فإن تسريع معدل الارتفاع (على سبيل المثال، أسرع من 1 درجة مئوية في الدقيقة في النطاقات الحساسة) يمكن أن يؤدي إلى انكماش وتشوه عالي. يجب عليك الموازنة بين سرعة المعالجة والدقة الأبعاد.

تعقيد البرمجة

قدرة "متعددة المراحل" قوية ولكنها تقدم تعقيدًا.

قد يؤدي البرمجة غير الصحيحة لمعدلات الارتفاع عبر مناطق فقدان الكتلة الحرجة (عادةً 400 درجة مئوية - 800 درجة مئوية) إلى احتباس المواد المتطايرة. هذا يؤدي إلى تراكم الضغط الداخلي وفشل كارثي لجزء السيراميك.

اتخاذ الخيار الصحيح لهدفك

لتعظيم فعالية فرن الأنبوب عالي الحرارة لعملية التحلل الحراري لـ HfOC/SiOC، قم بمواءمة برنامج التسخين الخاص بك مع أهداف المواد المحددة الخاصة بك:

- إذا كان تركيزك الأساسي هو الكثافة الهيكلية: أعط الأولوية لمعدل ارتفاع أبطأ وأوقات تثبيت ممتدة عند 1200 درجة مئوية لزيادة كثافة مصفوفة السيراميك إلى أقصى حد.

- إذا كان تركيزك الأساسي هو الدقة الأبعاد: استخدم برنامج تسخين مجزأ للغاية بمعدلات ارتفاع أقل (على سبيل المثال، 1 درجة مئوية/دقيقة) أثناء نافذة إطلاق المواد المتطايرة القصوى لتقليل إجهاد الانكماش.

الإدارة الحرارية الدقيقة هي الفرق بين مكون سيراميك عالي الأداء وكتلة من الغبار المتفحم.

جدول ملخص:

| مرحلة العملية | نطاق درجة الحرارة | وظيفة الفرن الرئيسية | النتيجة |

|---|---|---|---|

| المعالجة المسبقة | ~400 درجة مئوية | أوقات تثبيت دقيقة | تثبيت مبدئي للمواد العضوية |

| إطلاق المواد المتطايرة | 400 درجة مئوية - 800 درجة مئوية | معدلات ارتفاع بطيئة (1 درجة مئوية/دقيقة) | هروب غاز متحكم فيه (CO، CH4) |

| مرحلة التحلل الحراري | حتى 1200 درجة مئوية | استقرار درجة الحرارة العالية | تكوين مصفوفة سيراميك كثيفة |

| التحكم في الجو | ثابت | تدفق أرجون مستمر | منع الأكسدة / فقدان التكافؤ الكيميائي |

ارتقِ ببحثك في المواد مع KINTEK Precision

لا تدع إطلاق المواد المتطايرة أو الإجهاد الحراري يعرض سيراميكك المتقدم للخطر. توفر KINTEK أنظمة أنابيب، وأفران صهر، وفراغ، وأنظمة CVD رائدة في الصناعة مصممة خصيصًا للمتطلبات الصارمة للانتقالات من البوليمر إلى السيراميك.

بدعم من البحث والتطوير والتصنيع الخبير، توفر أنظمتنا التحكم المبرمج متعدد المراحل وإدارة الجو الخامل المطلوبة لمركبات HfOC/SiOC عالية الكثافة. سواء كنت بحاجة إلى إعداد قياسي أو فرن عالي الحرارة قابل للتخصيص بالكامل لأهداف بحثك الفريدة، فإن فريقنا على استعداد لتقديم الموثوقية التي تستحقها مختبراتك.

هل أنت مستعد لتحقيق كثافة مواد ودقة أبعاد فائقة؟

اتصل بـ KINTEK اليوم لمناقشة الحل المخصص الخاص بك

دليل مرئي

المراجع

- Arijit Roy, Gurpreet Singh. Preparation and characterization of HfOC/SiOC composite powders and fibermats <i>via</i> the polymer pyrolysis route. DOI: 10.1039/d5ra02006a

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

يسأل الناس أيضًا

- كيف يتم استخدام الأفران الأفقية في قطاع السيارات؟ تعزيز متانة المكونات وكفاءتها

- ما هي التطبيقات الشائعة للأفران الأنبوبية؟ افتح الدقة في معالجة المواد

- ما هو الدور الذي تلعبه فرن الأنبوب الأفقي في تحضير الكربون المسامي بنسبة 25% من الرماد؟ إتقان الانحلال الحراري الدقيق

- ما هي احتياطات السلامة التي ينبغي اتباعها عند تشغيل فرن أنبوبي متعدد المناطق؟ ضمان عمليات مختبر آمنة وفعالة

- ما هو الغرض الأساسي من استخدام الفرن الأنبوبي لتكليس الزيوليت؟ تحقيق إزالة الأمونيا بدقة

- بماذا يختلف فرن الأنبوب عن فرن المصدر؟ اختر الفرن المناسب لمختبرك

- ما هي أنواع التطبيقات التي تناسبها أفران الأنبوب؟ مثالية للمعالجة الحرارية الدقيقة في المختبرات

- كيف يساعد مصفوفة مجسات حرارية متعددة القنوات في قياس درجة حرارة شريط REBCO؟ إتقان التوحيد الحراري