للوهلة الأولى، يكمن الاختلاف بين فرن الأنبوب الأفقي والرأسي ببساطة في اتجاه غرفة التسخين. يضع الفرن الأفقي العينات على طول محور أفقي، بينما يكدس الفرن الرأسي العينات عموديًا. ومع ذلك، يكمن التمييز الحقيقي في كيفية تأثير هذا الاتجاه بشكل أساسي على جودة العملية، والانتظام، والملاءمة لتطبيقات محددة عالية الدقة.

الخيار لا يتعلق فقط بالمساحة الأرضية. فبالنسبة للتطبيقات التي تتطلب أعلى درجات النقاء والانتظام، مثل تصنيع أشباه الموصلات، يوفر تصميم الفرن الرأسي مزايا جوهرية في التحكم في تدرجات درجة الحرارة ومنع تلوث الجسيمات.

مبدأ التصميم الأساسي: التوجيه والجاذبية

يحدد اتجاه أنبوب الفرن كيفية تفاعل العينات مع الحرارة وتدفق الغاز والجاذبية. ولهذا الاختيار التصميمي الوحيد آثار كبيرة لاحقة على المنتج النهائي.

فرن الأنبوب الأفقي

الفرن الأفقي هو تصميم كلاسيكي ومتعدد الاستخدامات حيث يوضع أنبوب المعالجة بشكل مسطح. توضع العينات بالداخل، غالبًا على "قارب" من الكوارتز، وتُدفع إلى المنطقة المركزية الساخنة.

هذا التكوين مباشر ويعمل بشكل جيد لمجموعة واسعة من التطبيقات ذات الأغراض العامة مثل التلدين، والتكليس، والتوليف الأساسي للمواد.

فرن الأنبوب الرأسي

في الفرن الرأسي، يقف أنبوب المعالجة مستقيماً. تُحمّل العينات من الأسفل أو الأعلى وتوضع في كومة رأسية داخل الغرفة الساخنة.

صُمم هذا التصميم للتغلب على قيود الأنظمة الأفقية، خاصة للعمليات التي تتطلب تحكمًا استثنائيًا.

كيف يؤثر الاتجاه على جودة العملية

يؤدي التغيير الطفيف في الاتجاه إلى فروق كبيرة في الأداء، خاصة في انتظام درجة الحرارة والتحكم في الجسيمات.

انتظام درجة الحرارة

يمكن للأفران الأفقية، وخاصة النماذج ثلاثية المناطق، أن تحقق انتظامًا ممتازًا لدرجة الحرارة على طول الأنبوب. يُعرف هذا باسم الانتظام المحوري.

ومع ذلك، يمكن أن يؤدي الحمل الحراري الطبيعي إلى إنشاء تدرج في درجة الحرارة عبر قطر الأنبوب. يرتفع الهواء الساخن، مما يجعل الجزء العلوي من الأنبوب أكثر سخونة بقليل من الجزء السفلي، مما قد يؤثر على العمليات على الركائز الكبيرة والمسطحة مثل رقائق السيليكون.

توفر الأفران الرأسية انتظامًا شعاعيًا فائقًا. نظرًا لأن عناصر التسخين وتدفق الغاز متماثلان حول العينات المكدسة عموديًا، تكون تأثيرات الحمل الحراري أكثر توازنًا، مما يؤدي إلى درجة حرارة أكثر اتساقًا عبر سطح العينة بالكامل.

تلوث الجسيمات

هذا هو عامل تمييز حاسم. ففي الفرن الأفقي، يمكن لأي جسيمات تتولد أثناء العملية أو تتساقط من جدران الأنبوب أن تسقط مباشرة على سطح العينات بسبب الجاذبية.

أما في الفرن الرأسي، تميل الجسيمات إلى السقوط مباشرة للأسفل، متجاوزة العينات، وخارج منطقة المعالجة الحرجة. هذا يقلل بشكل كبير من خطر العيوب، وهو مطلب غير قابل للتفاوض في مجالات مثل الإلكترونيات الدقيقة.

تدفق الغاز ونمو الطبقة الرقيقة

كما أن الطبيعة المتماثلة للفرن الرأسي تعزز تدفق الغاز بشكل أكثر انتظامًا. وينتج عن ذلك سمك طبقة رقيقة أكثر اتساقًا أثناء عمليات مثل الترسيب الكيميائي للبخار (CVD)، مما يتجنب التغيرات التي غالبًا ما تظهر في الأنظمة الأفقية.

فهم المفاضلات

لا يوجد تصميم متفوق عالمياً؛ يعتمد الاختيار كلياً على متطلبات عمليتك وميزانيتك.

متى تختار فرنًا أفقيًا

غالبًا ما يكون الفرن الأفقي هو الخيار الأكثر عملية وفعالية من حيث التكلفة للعديد من التطبيقات. إن تعدد استخداماته يجعله أداة أساسية في الأبحاث ومعالجة المواد العامة.

تشمل الاستخدامات الشائعة المعالجة الحرارية الأساسية، التجفيف، وتخليق المواد حيث لا تكون الدقة المجهرية وعدد الجسيمات المنخفض جدًا هي القيود الأساسية.

لماذا تهيمن الأفران الرأسية على التقنيات العالية

تُعد الأفران الرأسية الخيار السائد في صناعات مثل تصنيع أشباه الموصلات لسبب واضح: إنها تحل المشكلات الفيزيائية الكامنة في التصميم الأفقي.

إنها تقلل من عيوب الجسيمات الناتجة عن الجاذبية وتوفر الانتظام الحراري والفيلمي الاستثنائي اللازم لإنتاج دوائر متكاملة موثوقة وعالية الإنتاجية ومكونات إلكترونية متقدمة أخرى.

اتخاذ القرار الصحيح لعمليتك

حساسية تطبيقك للانتظام والتلوث هي العامل الحاسم.

- إذا كان تركيزك الأساسي هو أقصى درجات انتظام العملية والحد الأدنى من التلوث (مثل تصنيع أشباه الموصلات أو الطلاءات المتقدمة): فإن الفرن الرأسي هو الخيار القياسي والضروري.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية للأغراض العامة أو تخليق المواد (مثل تلدين المعادن أو إنشاء المساحيق): فإن الفرن الأفقي يقدم أداءً ممتازًا وتعدد استخدامات بتكلفة أقل.

- إذا كان تركيزك الأساسي هو تحسين مساحة أرضية المختبر: يمكن أن يكون البصمة الأصغر للفرن الرأسي ميزة كبيرة.

فهم كيفية تفاعل اتجاه الفرن مع قوانين الفيزياء هو المفتاح لاختيار الأداة المناسبة لعملك.

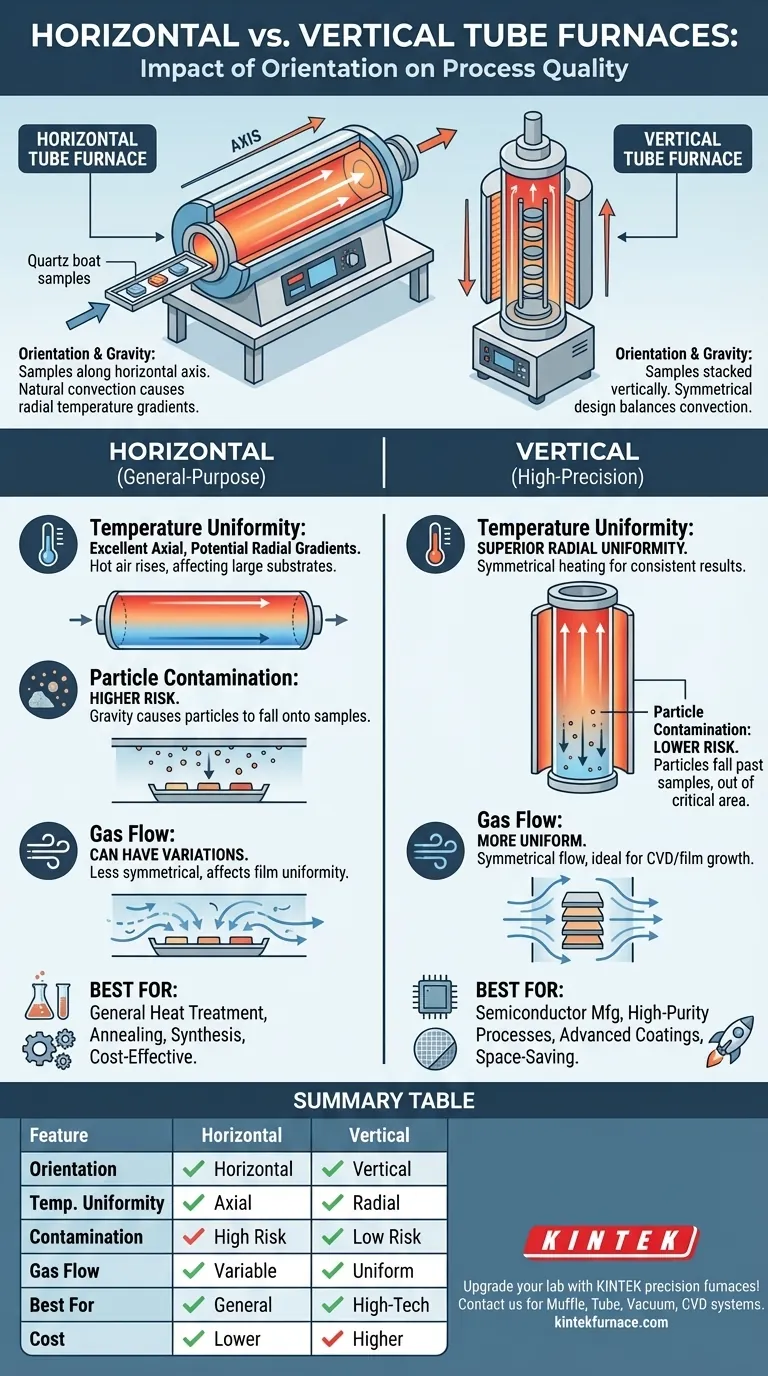

جدول الملخص:

| الميزة | فرن الأنبوب الأفقي | فرن الأنبوب الرأسي |

|---|---|---|

| الاتجاه | محور أفقي | محور رأسي |

| انتظام درجة الحرارة | انتظام محوري ممتاز، تدرجات شعاعية محتملة | انتظام شعاعي فائق، حمل حراري متوازن |

| تلوث الجسيمات | خطر أعلى بسبب الجاذبية | خطر أقل، تسقط الجسيمات بعيدًا عن العينات |

| تدفق الغاز | يمكن أن يكون هناك اختلافات | أكثر انتظاماً، مثالي لعملية CVD |

| الأفضل لـ | المعالجة الحرارية للأغراض العامة، التلدين، التخليق | عمليات عالية النقاء، تصنيع أشباه الموصلات |

| التكلفة | عادة ما يكون أكثر فعالية من حيث التكلفة | تكلفة أعلى، متخصص للدقة |

ارفع مستوى مختبرك باستخدام حلول الأفران الدقيقة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفرانًا متطورة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. يتضمن خط إنتاجنا أفران Muffle، والأنبوب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، مع قدرات تخصيص عميقة قوية لتلبية المتطلبات التجريبية الفريدة. سواء كنت في مجال تصنيع أشباه الموصلات أو معالجة المواد العامة، تضمن KINTEK أداءً وموثوقية فائقين. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا أن تعزز جودة وكفاءة عمليتك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك