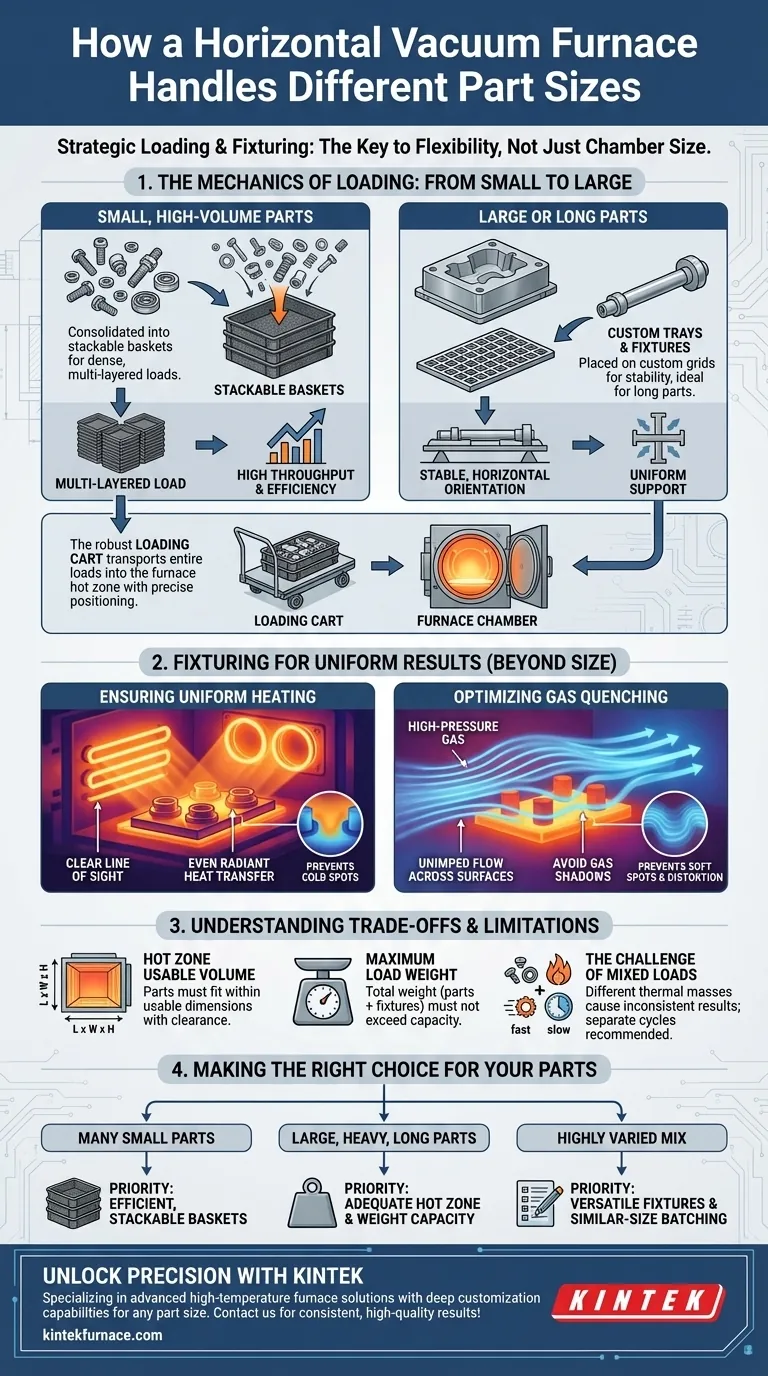

في جوهرها، تستوعب أفران التفريغ الأفقية أحجام الأجزاء المختلفة من خلال التحميل الاستراتيجي وتصميم التثبيت. هذه ليست عملية تلقائية بل منهجية. يتم عادة تجميع المكونات الصغيرة في سلال قابلة للتكديس، بينما توضع الأجزاء الأكبر حجمًا على صواني أو تجهيزات مخصصة، ثم يتم نقل كل ذلك إلى حجرة الفرن باستخدام عربة تحميل متخصصة.

تأتي مرونة الفرن ليس من الحجرة نفسها، ولكن من أنظمة التحميل القابلة للتكيف والتجهيزات الداخلية المستخدمة. الهدف هو ترتيب الأجزاء داخل المنطقة الساخنة لضمان تسخين وتبريد موحد، بغض النظر عن حجمها أو شكلها الفردي.

ميكانيكا التحميل: من الصغير إلى الكبير

تعتمد قدرة الفرن على التعامل مع أحجام الأجزاء المختلفة بالكامل على الأنظمة المستخدمة لاحتواء ونقل تلك الأجزاء إلى المنطقة الساخنة.

التعامل مع الأجزاء الصغيرة ذات الحجم الكبير

بالنسبة للقطع الصغيرة مثل المثبتات، المحامل، أو الغرسات الطبية، الكفاءة هي المفتاح. تُحمّل هذه الأجزاء في سلال قابلة للتكديس، غالبًا ما تكون مصنوعة من الجرافيت أو سبائك الموليبدينوم.

يمكن تكديس عدة سلال على قاعدة واحدة، مما يخلق حمولة كثيفة ومتعددة الطبقات. يزيد هذا النهج من عدد الأجزاء لكل دورة، مما يزيد من الإنتاجية بشكل كبير.

استيعاب الأجزاء الكبيرة أو الطويلة

يتم التعامل مع المكونات الكبيرة والفريدة مثل قوالب الصب، الهياكل الفضائية، أو الأعمدة الطويلة بشكل مختلف. يتم وضعها عادةً على شبكات، صواني، أو تجهيزات مصممة خصيصًا.

يعد التوجيه الأفقي للفرن مفيدًا بشكل خاص للأجزاء الطويلة والرفيعة التي يمكن وضعها بشكل مسطح، مما يضمن الثبات والدعم الموحد أثناء الدورة الحرارية.

دور عربة التحميل

تُعد عربة التحميل هي الرابط الحيوي بين منطقة التجهيز والفرن. إنها منصة قوية ذات عجلات مصممة لحمل الوزن الهائل للحمولة الكاملة، سواء كانت كومة من السلال أو تجهيزة واحدة ضخمة.

تتطابق هذه العربة تمامًا مع فتحة الفرن، مما يسمح للمشغل بدفع الحمولة بأكملها بسلاسة وأمان إلى المنطقة الساخنة، مما يضمن وضعًا دقيقًا وقابلًا للتكرار لكل دورة.

ما وراء الحجم: التثبيت لنتائج موحدة

لا يكفي مجرد وضع الأجزاء داخل الفرن. فكيفية ترتيبها —أي التثبيت— أمر بالغ الأهمية لتحقيق الخصائص المعدنية المطلوبة.

ضمان التسخين الموحد

يضمن التثبيت السليم وجود خط رؤية واضح بين عناصر التسخين وأسطح الأجزاء. كما يمنع الأجزاء من التلامس، مما قد يخلق بقعًا باردة.

الهدف هو السماح بانتقال حرارة إشعاعية متساوية، وفي الأفران المساعدة بالحمل الحراري، تدفق غاز موحد حول كل مكون في الحمولة.

تحسين إخماد الغاز

خلال مرحلة التبريد، يجب أن يتدفق الغاز عالي الضغط دون عوائق عبر جميع الأسطح الحرجة للجزء. يمكن أن يؤدي التعبئة الكثيفة أو تصميم التركيبات الضعيف إلى إنشاء "ظلال غازية".

تحجب هذه الظلال غاز الإخماد، مما يؤدي إلى تبريد بطيء أو غير موحد. يمكن أن تكون النتيجة بقعًا رخوة، وصلابة غير متسقة، وزيادة في التشوه، مما يضر بسلامة المنتج النهائي.

فهم المقايضات والقيود

على الرغم من تعدد استخداماتها، فإن أفران التفريغ الأفقية لا تخلو من القيود التي يجب مراعاتها في تخطيطك التشغيلي.

الحجم القابل للاستخدام للمنطقة الساخنة

الحد الأساسي هو الأبعاد القابلة للاستخدام للمنطقة الساخنة (الطول والعرض والارتفاع). يجب أن يتناسب أي جزء، بما في ذلك تجهيزاته، ماديًا داخل هذه المساحة مع خلوص كافٍ من عناصر التسخين وجدران الحجرة.

أقصى وزن للحمولة

لكل فرن سعة وزن قصوى. يشمل هذا الحد وزن الأجزاء نفسها بالإضافة إلى الوزن الكبير لسلال وتجهيزات الجرافيت أو المعدن التي تحملها. قد يؤدي التحميل الزائد إلى تلف هيكل دعم الموقد وآلية التحميل.

تحدي الأحمال المختلطة

يُعد معالجة الأجزاء الكبيرة والضخمة جدًا جنبًا إلى جنب مع الأجزاء الصغيرة والخفيفة جدًا في نفس الدورة أمرًا صعبًا من الناحية الفنية. فكتلتاها الحراريتان المختلفتان تتسببان في تسخينهما وتبريدهما بمعدلات مختلفة تمامًا.

يمكن أن يجعل هذا التباين من الصعب تحقيق الخصائص المعدنية الصحيحة لكلا النوعين من الأجزاء في وقت واحد، مما يجبر المشغلين غالبًا على تشغيل دورات منفصلة ومُحسّنة لكل نوع.

اختيار الخيار الصحيح لأجزائك

للاستفادة من مرونة الفرن، قم بمطابقة استراتيجية التحميل الخاصة بك مع احتياجات الإنتاج.

- إذا كان تركيزك الأساسي على العديد من الأجزاء الصغيرة والمتجانسة: قم بإعطاء الأولوية لنظام ذي سلال قابلة للتكديس وفعالة لزيادة كثافة الدفعة والإنتاجية إلى أقصى حد.

- إذا كان تركيزك الأساسي على الأجزاء الكبيرة، الثقيلة، أو الطويلة: تأكد من أن المنطقة الساخنة القابلة للاستخدام للفرن وقدرة الوزن يمكنها استيعاب أكبر مكوناتك والتجهيزات المطلوبة لها.

- إذا كان تركيزك الأساسي على خليط متنوع للغاية من الأحجام: قم بتطوير مجموعة متنوعة من التجهيزات وقم بتجميع الأجزاء ذات الحجم والكتلة المتشابهة معًا لضمان جودة متسقة عبر التشغيل.

من خلال إتقان مبادئ التحميل هذه، فإنك تحول الفرن من حجرة بسيطة إلى أداة تصنيع مرنة ودقيقة للغاية.

جدول ملخص:

| حجم الجزء | طريقة التحميل | الفوائد الرئيسية |

|---|---|---|

| صغير، حجم كبير | سلال قابلة للتكديس | يزيد من الإنتاجية، معالجة دفعات فعالة |

| كبير أو طويل | صواني/تجهيزات مخصصة | يضمن الاستقرار، دعم موحد |

| أحجام مختلطة | دورات محسّنة منفصلة | يحافظ على جودة وخصائص متسقة |

أطلق العنان للدقة لمختبرك مع KINTEK

هل تواجه صعوبة في تحقيق معالجة حرارية موحدة للأجزاء ذات الأحجام المختلفة؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة المصممة خصيصًا لتلبية احتياجاتك. بالاستفادة من البحث والتطوير المتميز والتصنيع الداخلي، نقدم مجموعة منتجات متنوعة تشمل أفران الكربنة، الأنبوبية، الدوارة، التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا العالية على التخصيص تلبية متطلباتك التجريبية الفريدة بدقة، سواء كنت تتعامل مع مكونات صغيرة أو أجزاء كبيرة ومعقدة.

اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا تعزيز كفاءة مختبرك وتقديم نتائج متسقة وعالية الجودة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم