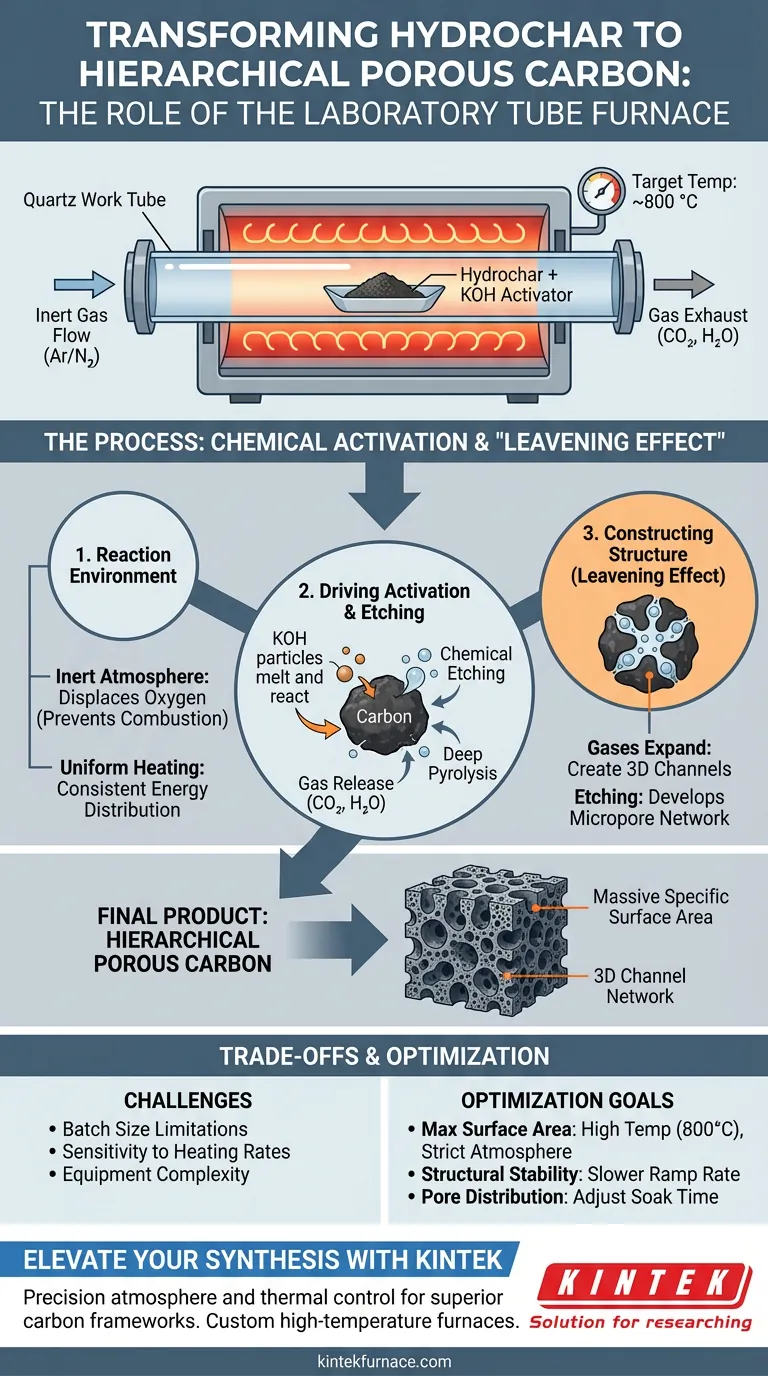

يسهل فرن الأنبوب المخبري تحويل الهيدروكربون إلى كربون مسامي هرمي عن طريق إنشاء بيئة حرارية وجوية خاضعة للرقابة الصارمة ضرورية للحفر الكيميائي. يقوم بتسخين الهيدروكربون المخلوط بمادة منشطة، مثل هيدروكسيد البوتاسيوم (KOH)، إلى درجات حرارة عالية (عادة 800 درجة مئوية) تحت تدفق غاز خامل، مما يؤدي إلى تفاعلات تشكل الهيكل الداخلي للكربون.

يمكّن فرن الأنبوب من "تأثير التخمير" عن طريق الحفاظ على منطقة خالية من الأكسجين حيث يؤدي التحلل الكيميائي إلى إطلاق الغازات؛ تتمدد هذه الغازات لبناء شبكة واسعة من القنوات ثلاثية الأبعاد والمساحات الدقيقة دون حرق هيكل الكربون.

إنشاء بيئة التفاعل

دور الجو الخامل

لتكوين الكربون المسامي الهرمي، يجب منع الأكسدة. يستخدم فرن الأنبوب تدفقًا مستمرًا للغاز الخامل، مثل الأرجون أو النيتروجين، لإزاحة الأكسجين داخل أنبوب العمل.

منع الاحتراق

بدون هذه البيئة الخاملة، فإن درجات الحرارة العالية المطلوبة للتنشيط ستؤدي ببساطة إلى احتراق الهيدروكربون إلى رماد. يضمن الفرن أن تخضع المادة للتحلل الحراري الكيميائي بدلاً من الاحتراق.

ملف تسخين موحد

تحيط عناصر التسخين بالأنبوب الأسطواني، مما يوفر طاقة حرارية متسقة على طول عينة. هذا التوحيد أمر بالغ الأهمية لضمان تفاعل المنشط الكيميائي (KOH) بشكل متساوٍ عبر عينة الهيدروكربون بأكملها.

قيادة التنشيط الكيميائي

تحفيز الحفر الكيميائي

مع وصول الفرن إلى درجات الحرارة المستهدفة (مثل 800 درجة مئوية)، يذوب KOH ويبدأ في التفاعل كيميائيًا مع الهيدروكربون. تُعرف هذه العملية باسم الحفر الكيميائي، حيث "تأكل" المادة المنشطة أجزاء معينة من هيكل الكربون.

التحلل الحراري

في الوقت نفسه، تسهل الحرارة الدقيقة الانحلال الحراري العميق. هذا يزيل المكونات المتطايرة من الهيدروكربون، تاركًا وراءه هيكل كربون مستقر وصلب جاهز لإعادة الهيكلة.

إطلاق غازات التنشيط

يؤدي التفاعل بين الكربون و KOH عند هذه الدرجات الحرارية إلى توليد غازات، وتحديداً ثاني أكسيد الكربون ($CO_2$) وبخار الماء ($H_2O$). الإطلاق المتحكم فيه لهذه الغازات هو محرك تكوين المسام.

بناء الهيكل الهرمي

تأثير التخمير

لا يمكن للغازات المتولدة أثناء التنشيط أن تهرب على الفور؛ بدلاً من ذلك، تتمدد داخل المادة. هذا يخلق تأثير تخمير، مشابه لكيفية جعل الخميرة الخبز ينتفخ.

تكوين قنوات ثلاثية الأبعاد

بينما تشق هذه الغازات طريقها للخارج، فإنها تنشئ قنوات هرمية ثلاثية الأبعاد. تسمح هذه القنوات الكبيرة للسوائل أو الإلكتروليتات بالوصول بسهولة إلى الهيكل الداخلي الأعمق للمادة.

تطوير شبكة المسام الدقيقة

داخل جدران هذه القنوات الأكبر، تخلق عملية الحفر شبكة واسعة من المسام الدقيقة. ينتج عن ذلك مادة ذات مساحة سطح محددة ضخمة وهيكل غير متبلور للغاية.

فهم المقايضات

قيود حجم الدفعة

تعتبر أفران الأنابيب مثالية للبحث والتصنيع على نطاق صغير ولكنها محدودة في الحجم. تقيد هندسة الأنبوب كمية الهيدروكربون التي يمكن معالجتها بشكل موحد في دورة واحدة.

الحساسية لمعدلات التسخين

جودة الكربون النهائي حساسة للغاية لمعدل تسخين المنحدر. إذا سخن الفرن بسرعة كبيرة، فقد تنطلق غازات "التخمير" بعنف شديد، مما يؤدي إلى انهيار بنية المسام بدلاً من بنائها.

تعقيد المعدات

يتطلب تحقيق التسلسل الهرمي الصحيح تزامنًا دقيقًا لتدفق الغاز، ومنحدرات درجة الحرارة، وأوقات الاحتفاظ. يمكن أن يؤدي معايرة وحدة التحكم في الفرن بشكل غير صحيح إلى تنشيط غير مكتمل أو حرق مفرط لإنتاج الكربون.

اتخاذ القرار الصحيح لهدفك

لتعظيم فائدة فرن الأنبوب لتنشيط الكربون، قم بمواءمة معلماتك مع متطلبات المواد الخاصة بك:

- إذا كان تركيزك الأساسي هو زيادة مساحة السطح المحددة: أعط الأولوية لدرجات حرارة تنشيط أعلى (حوالي 800 درجة مئوية) وتأكد من الحفاظ على الجو الخامل بدقة للسماح بالحفر الشرس للمسام الدقيقة.

- إذا كان تركيزك الأساسي هو الاستقرار الهيكلي: استخدم معدل منحدر تسخين أبطأ للسماح للغازات المتطايرة بالهروب تدريجيًا، مما يحافظ على سلامة جدران الكربون.

- إذا كان تركيزك الأساسي هو توزيع حجم المسام: اضبط "وقت النقع" (مدة احتفاظ الفرن بدرجة الحرارة القصوى) للتحكم في عمق عملية الحفر الكيميائي.

يعتمد النجاح في إنشاء كربون مسامي هرمي ليس فقط على الحرارة العالية، ولكن على التنسيق الدقيق للجو والوقت.

جدول ملخص:

| الميزة | الدور في تنشيط الكربون | التأثير على المادة |

|---|---|---|

| الجو الخامل | يزيح الأكسجين باستخدام الأرجون/النيتروجين | يمنع الاحتراق؛ يضمن التحلل الحراري الكيميائي |

| التسخين الموحد | توزيع متسق للطاقة الحرارية | يضمن تفاعل KOH المتساوي عبر هيكل الهيدروكربون |

| التحكم في درجة الحرارة | منحدر دقيق إلى ~800 درجة مئوية | يحفز الحفر الكيميائي والانحلال الحراري العميق |

| إدارة الغاز | إطلاق متحكم فيه لـ CO2 و H2O | ينشئ "تأثير تخمير" لبناء قنوات مسامية ثلاثية الأبعاد |

ارتقِ بتصنيع المواد الخاصة بك مع KINTEK

الدقة هي الفرق بين رماد الكربون والإطار الهرمي عالي الأداء. مدعومًا بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة أنابيب، وفراغ، و CVD، وأفران صهر متخصصة مصممة لتمنحك تحكمًا كاملاً في الأجواء والملفات الحرارية.

سواء كنت تعمل على تحسين شبكات المسام الدقيقة أو توسيع نطاق الأبحاث ذات الدفعات الصغيرة، فإن أفراننا عالية الحرارة القابلة للتخصيص توفر الاستقرار الذي يتطلبه مختبرك.

هل أنت مستعد لتحسين عملية التنشيط الخاصة بك؟ اتصل بـ KINTEK اليوم للحصول على حل مخصص.

دليل مرئي

المراجع

- Marija Ercegović, Jugoslav Krstić. Efficient Adsorption of Pollutants from Aqueous Solutions by Hydrochar-Based Hierarchical Porous Carbons. DOI: 10.3390/w16152177

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هو الطول الموحد للفرن الأنبوبي وما العوامل التي تؤثر عليه؟تحسين عملياتك الحرارية

- ما هي الأدوار التي تلعبها الفرن الأنبوبي أثناء التكليس بدرجة حرارة عالية؟ هندسة أقطاب كهربائية خالية من الكوبالت

- لماذا يتم تقييم الأفران الأنبوبية في الأوساط الأكاديمية والبحثية؟التسخين الدقيق للأبحاث المتقدمة

- ما هي الظروف البيئية الأساسية التي توفرها فرن الأنبوب المخبري لتكلس كبريتيد الموليبدينوم (MoS2)؟ إتقان تخليق 750 درجة مئوية

- ما هو الدور الذي يلعبه فرن الأنبوب المتساقط (DTF) في احتراق قش القمح على نطاق واسع؟ اكتشف بيانات الأداء الصناعي

- ما هي المزايا الرئيسية لاستخدام فرن أنبوبي؟ حقق تحكمًا حراريًا دقيقًا لمختبرك

- ما هو الغرض من استخدام فرن أنبوبي عالي الحرارة مع مولد بخار لمحاكاة حادث فقدان المبرد (LOCA)؟

- ما هو دور فرن الأنبوب المختبري في التدريس والتدريب؟ تعزيز تعلم الطلاب من خلال التجارب الحرارية العملية