في جوهره، يساهم فرن الأنبوب في استعادة الغاز بكفاءة من خلال إنشاء بيئة مُحكمة الإغلاق وخاضعة للرقابة للعمليات ذات درجات الحرارة العالية. على عكس الأنظمة المفتوحة أو شبه المفتوحة، يضمن هذا التصميم احتواء جميع النواتج الغازية، مثل الغازات المتكسرة أو غازات المداخن، بالكامل داخل أنبوب العملية، مما يمنعها من التسرب إلى الغلاف الجوي ويسمح بالتقاطها للمعالجة أو إعادة الاستخدام.

فرن الأنبوب بحد ذاته لا يستعيد الغاز؛ بل هو تقنية تمكينية بالغة الأهمية. يتمثل دوره الأساسي في احتواء العملية، والتقاط 100% من العادم الغازي، وتوفير تيار متحكم فيه يمكن توجيهه بكفاءة إلى نظام استرداد أو معالجة منفصل.

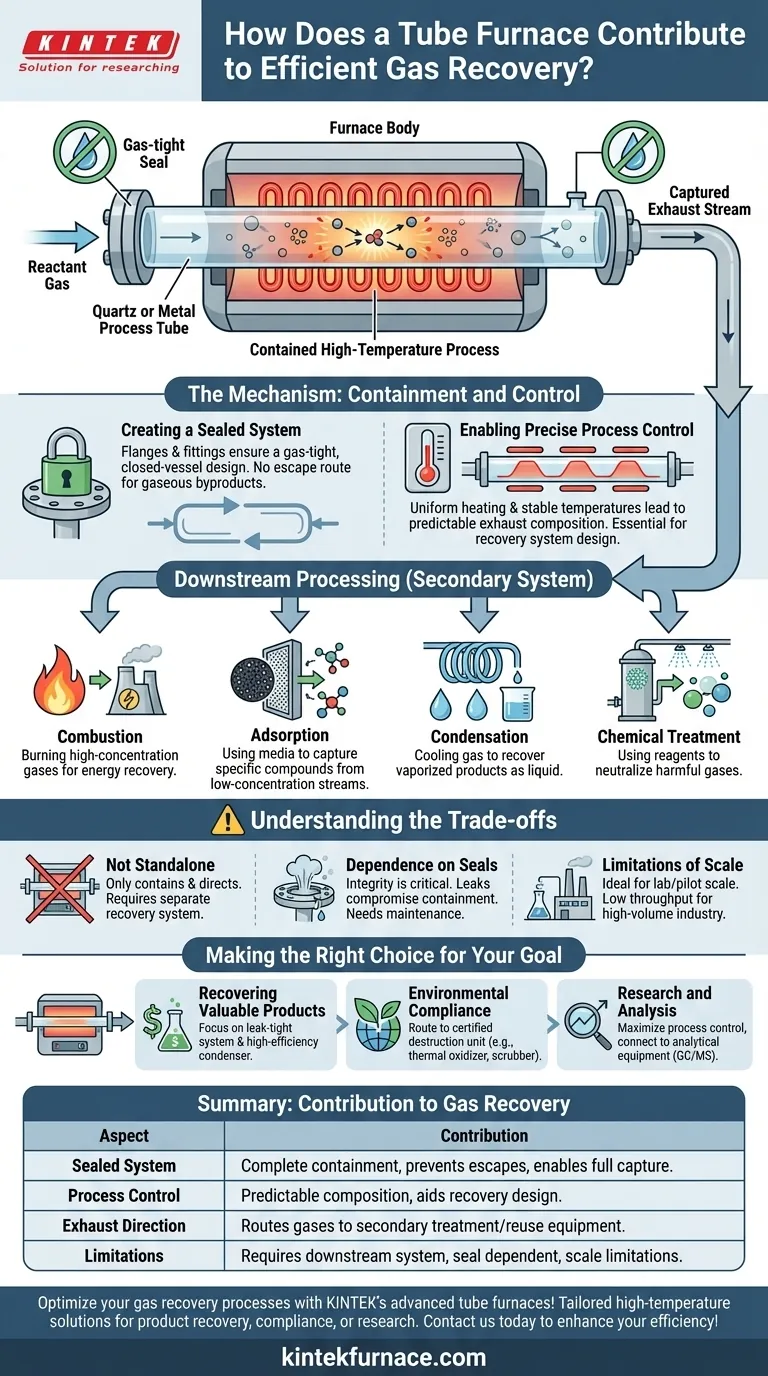

الآلية: الاحتواء والتحكم

تنبع فعالية فرن الأنبوب في إدارة الغاز من تصميمه الأساسي الذي يعطي الأولوية للاحتواء والتحكم الدقيق في العملية. يتيح ذلك تيارات عادم يمكن التنبؤ بها وقابلة للإدارة.

إنشاء نظام مُحكم الإغلاق

تُجرى العملية داخل أنبوب مُحكم الإغلاق، مصنوع عادةً من الكوارتز أو الألومينا أو سبيكة معدنية. تضمن الحشيات والتجهيزات الموجودة على طرفيه أن يكون النظام مُحكمًا ضد تسرب الغاز.

يعني تصميم الوعاء المغلق هذا أنه لا يوجد مسار هروب لأي غازات تنتج أثناء التفاعل - سواء من التكسير الحراري أو التخليق أو أي عملية أخرى. تُجبر هذه الغازات على الخروج عبر منفذ خروج مُخصص.

تمكين التحكم الدقيق في العملية

تتميز أفران الأنابيب الحديثة بمناطق تسخين متعددة وعزل عالي الجودة. يتيح هذا الحصول على ملفات تعريف درجة حرارة موحدة ومستقرة للغاية على طول الأنبوب.

يضمن هذا المستوى من التحكم أن تكون التفاعلات الكيميائية متسقة، مما ينتج عنه تركيبة غاز عادم يمكن التنبؤ بها. إن معرفة التكوين الدقيق لتيار النفايات أمر ضروري لتصميم نظام استرداد أو معادلة فعال.

توجيه العادم للمعالجة اللاحقة

يمكن توجيه تيار الغاز الملتقط الخارج من الفرن مباشرة إلى معدات ثانوية متخصصة. يعمل الفرن كخطوة أولى في سير عمل أكبر للتعامل مع الغازات.

اعتمادًا على الهدف، يمكن أن تشمل هذه المعدات اللاحقة أنظمة من أجل:

- الاحتراق: حرق الغازات العضوية عالية التركيز لاستعادة الطاقة.

- الامتزاز: استخدام الكربون المنشط أو وسائط أخرى لاحتجاز مركبات محددة من تيار منخفض التركيز.

- التكثيف: تبريد الغاز لاستعادة المنتجات المتبخرة في شكل سائل.

- المعالجة الكيميائية: استخدام أجهزة غسل أو كواشف لمعادلة الغازات الحمضية أو الضارة.

فهم المفاضلات

على الرغم من فعاليتها العالية، فإن فرن الأنبوب هو مجرد مكون واحد لاستراتيجية كاملة لاستعادة الغاز. يعد فهم حدوده أمرًا أساسيًا للتنفيذ الناجح.

الفرن ليس حلاً مستقلاً

أكثر سوء فهم شائع هو الاعتقاد بأن الفرن نفسه يعالج الغاز. إنه فقط يحتويه ويوجهه.

يجب عليك الاستثمار في نظام لاحق منفصل ومناسب لاستعادة العادم أو معالجته أو تحليله بالفعل. بدون هذا، يكون الفرن مجرد مفاعل يتخلص من النفايات المحتواة.

الاعتماد على سلامة النظام

تعتمد الفائدة بأكملها على جودة الأختام. أي تسرب في الحشيات أو التركيبات أو أنبوب العملية نفسه سيؤدي إلى المساس بالاحتواء، مما يسمح للغازات بالهروب.

قد يؤدي التشغيل في درجات حرارة عالية أو مع غازات أكالة إلى تدهور مواد الأختام والأنابيب بمرور الوقت، مما يتطلب فحصًا وصيانة دؤوبين لضمان بقاء النظام مُحكمًا ضد تسرب الغاز.

قيود الحجم

تعتبر أفران الأنابيب مثالية للأبحاث المختبرية والمشاريع التجريبية والإنتاج صغير النطاق حيث يكون التحكم الدقيق هو الأهم.

بالنسبة لاستعادة الغاز الصناعية على نطاق واسع، فإن الإنتاجية المنخفضة نسبيًا لفرن الأنبوب تمثل قيدًا كبيرًا. تتطلب بيئات التصنيع عالية الحجم عادةً أنواعًا مختلفة من المفاعلات.

اتخاذ الخيار الصحيح لهدفك

للاستفادة بشكل صحيح من فرن الأنبوب لإدارة الغازات، قم بمواءمة إعدادك مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو استعادة المنتجات القيمة: يجب أن تكون أولويتك نظامًا مانعًا للتسرب متصلاً بمكثف عالي الكفاءة أو مصيدة باردة لتسييل وجمع المركبات المستهدفة من تيار العادم.

- إذا كان تركيزك الأساسي هو الامتثال البيئي: شاغلك الرئيسي هو توجيه العادم إلى وحدة تدمير معتمدة، مثل مُؤكسد حراري (مُحرق لاحق) أو جهاز غسل كيميائي، لمعادلة المكونات الخطرة.

- إذا كان تركيزك الأساسي هو البحث والتحليل: تحتاج إلى نظام بأقصى قدر من التحكم في العملية ومنفذ إخراج متصل بمعدات تحليلية، مثل كروماتوغراف الغاز أو مطياف الكتلة، لدراسة نواتج التفاعل الثانوية.

في نهاية المطاف، يعد النظر إلى فرن الأنبوب كوعاء احتواء عالي الدقة هو المفتاح لتصميم استراتيجية فعالة وذات كفاءة لإدارة الغاز.

جدول ملخص:

| الجانب | المساهمة في استعادة الغاز |

|---|---|

| النظام المُحكم | يضمن الاحتواء الكامل للغازات، ويمنع التسربات ويسمح بالالتقاط الكامل للمعالجة اللاحقة. |

| التحكم في العملية | يوفر تسخينًا موحدًا ودرجات حرارة مستقرة لتركيب غاز يمكن التنبؤ به، مما يساعد في تصميم نظام الاسترداد. |

| توجيه العادم | يوجه الغازات الملتقطة إلى معدات ثانوية مثل المكثفات أو أجهزة الغسل للمعالجة أو إعادة الاستخدام. |

| القيود | يتطلب أنظمة استرداد منفصلة؛ يعتمد على سلامة الأختام؛ الأفضل للتطبيقات على نطاق المختبر، وليس الإنتاج عالي الحجم. |

قم بتحسين عمليات استعادة الغاز لديك باستخدام أفران الأنابيب المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة حلولاً مخصصة لدرجات الحرارة العالية، بما في ذلك أفران الأنابيب، وأفران الصندوق، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، سواء كان ذلك لاستعادة المنتج، أو الامتثال البيئي، أو التحليل البحثي. اتصل بنا اليوم لمناقشة كيف يمكن لمعداتنا الموثوقة تعزيز الكفاءة والنتائج التي تحققها!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة