باختصار، يتعامل الفرن الأنبوبي مع المواد الأولية الثقيلة بشكل سيء. إن الخصائص المتأصلة للمواد الأولية الثقيلة، لا سيما ميلها الكبير إلى التكويك، تخلق تحديات تشغيلية كبيرة. تجبر هذه التحديات المشغلين على تقديم تنازلات كبيرة تحد من كفاءة الإنتاج وتسرّع من تدهور المعدات.

المشكلة الأساسية هي أن معالجة المواد الأولية الثقيلة في فرن أنبوبي تقليدي هي معركة مستمرة ضد التكويك. يتطلب هذا التضحية بالأداء—من خلال أوقات تشغيل أقصر وتكسير أقل شدة—لإدارة التراكم السريع للكوك والحفاظ على الفرن نفسه.

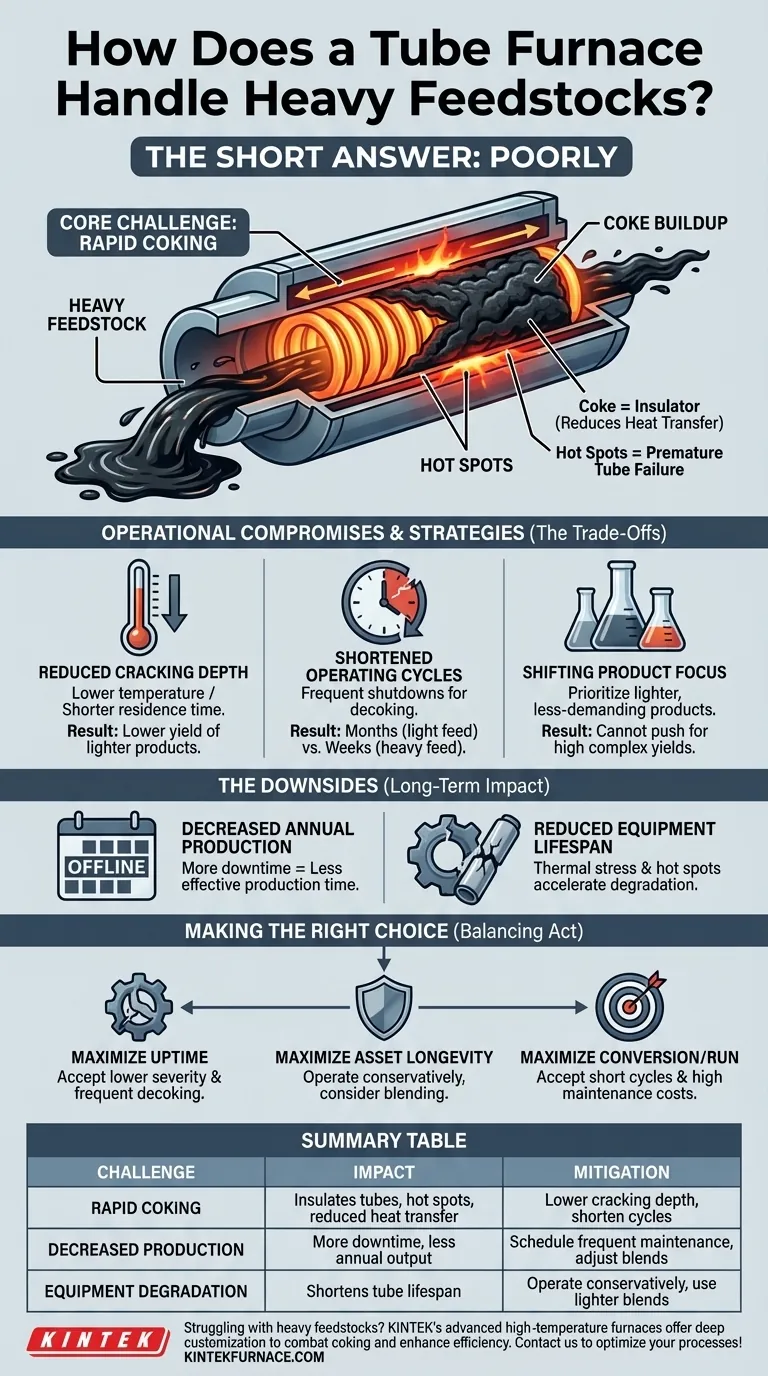

التحدي الأساسي: التكويك السريع

لفهم كيفية تعامل الفرن مع المواد الأولية الثقيلة، يجب عليك أولاً فهم المشكلة الأساسية التي تثيرها: التكويك.

ما هو التكويك؟

التكويك هو تكوين رواسب كربون صلبة وصلبة (كوك) على الأسطح الداخلية لأنابيب الفرن. هذه الرواسب هي نتاج ثانوي لتفاعلات التكسير الحراري، خاصة في درجات الحرارة العالية.

لماذا تسرّع المواد الأولية الثقيلة التكويك

المواد الأولية الثقيلة غنية بالجزيئات المعقدة ذات نقاط الغليان العالية مثل الأسفلتينات والمركبات العطرية الثقيلة. هذه المكونات هي سلائف للكوك وهي أكثر عرضة لتفاعلات البلمرة وإزالة الهيدروجين التي تشكل رواسب الكربون الصلبة مقارنة بالمواد الأولية الأخف.

عواقب تراكم الكوك

يعمل تراكم الكوك كعازل، مما يمنع انتقال الحرارة بكفاءة من الفرن إلى المادة الأولية داخل الأنبوب. للحفاظ على درجة حرارة العملية المطلوبة، يجب على المشغلين زيادة درجة الحرارة الخارجية للفرن.

يخلق هذا بقعًا ساخنة موضعية على الأنابيب، مما يقلل من قوتها الميكانيكية ويؤدي إلى فشل مبكر. علاوة على ذلك، تضيّق الرواسب القطر الداخلي للأنبوب، مما يزيد من انخفاض الضغط ويحد من التدفق.

التنازلات والاستراتيجيات التشغيلية

بسبب التكويك السريع، لا يمكن للمشغلين تشغيل الفرن في ظل الظروف المثالية. يجب عليهم تكييف استراتيجيتهم بعدة طرق رئيسية.

عمق التكسير المنخفض

يُجبر المشغلون على خفض عمق التكسير أو شدته. يتحقق ذلك عادة عن طريق تقليل درجة حرارة العملية أو تقصير وقت بقاء المادة الأولية في الفرن. بينما يؤدي هذا إلى إبطاء معدل التكويك، فإنه يؤدي أيضًا إلى تحويل أقل للمادة الأولية إلى منتجات أخف قيمة.

دورات تشغيل أقصر

حتى مع شدة منخفضة، فإن تراكم الكوك أمر لا مفر منه وسريع. يستلزم هذا دورات تشغيل أقصر بكثير. قد يعمل الفرن الذي يستخدم مادة أولية خفيفة لأشهر، بينما قد يتطلب الفرن الذي يستخدم مادة أولية ثقيلة إيقافه للتكويك كل بضعة أسابيع.

تحويل التركيز على المنتج

مزيج شدة التكسير المنخفضة وطبيعة المادة الأولية غالبًا ما يعني أنه يجب على المشغلين التركيز على إنتاج منتجات أخف وأقل تطلبًا. الدفع نحو عوائد أعلى من الجزيئات المعقدة سيسرّع التكويك إلى درجة لا يمكن إدارتها.

فهم المقايضات

تأتي الاستراتيجيات المستخدمة للتعامل مع المواد الأولية الثقيلة مع سلبيات كبيرة تؤثر على العملية بأكملها.

انخفاض الإنتاج السنوي

تؤدي دورات التشغيل الأقصر مباشرة إلى المزيد من عمليات الإغلاق المتكررة لإزالة الكوك. هذا يقلل بشكل كبير من وقت الإنتاج الفعال السنوي للفرن، حيث يقضي المزيد من الأيام في وضع عدم الاتصال للصيانة بدلاً من الاتصال لإنتاج المنتج.

عمر المعدات المنخفض

يؤدي الدوران المستمر بين درجات حرارة التشغيل العالية وعملية إزالة الكوك بالبخار والهواء إلى إجهاد حراري كبير على أنابيب الفرن. هذا، جنبًا إلى جنب مع خطر البقع الساخنة، يقصر عمر أنابيب الفرن وفرن التكسير الكلي.

اتخاذ القرار الصحيح لهدفك

تتطلب إدارة المواد الأولية الثقيلة فهمًا واضحًا لأولوياتك التشغيلية، حيث لا يمكنك تحقيق جميع الأهداف في وقت واحد.

- إذا كان تركيزك الأساسي هو زيادة وقت التشغيل إلى أقصى حد: يجب أن تقبل شدة تكسير أقل وتخطط لدورات إزالة الكوك المتكررة والمجدولة لمنع تراكم الكوك الشديد.

- إذا كان تركيزك الأساسي هو طول عمر الأصول: يجب أن تعمل عند درجات حرارة محافظة جدًا وتفكر في مزج المواد الأولية الثقيلة مع المواد الأخف لتخفيف معدل التكويك.

- إذا كان تركيزك الأساسي هو زيادة التحويل لكل دورة: يجب أن تقبل عواقب دورات التشغيل القصيرة للغاية وتكاليف الصيانة المرتفعة المرتبطة بتدهور المعدات المتسارع.

في النهاية، التعامل مع المواد الأولية الثقيلة هو تمرين في الموازنة الدقيقة بين الضرورات التشغيلية والمالية المتنافسة.

جدول الملخص:

| التحدي | التأثير | استراتيجية التخفيف |

|---|---|---|

| التكويك السريع | يعزل الأنابيب، يسبب بقعًا ساخنة، يقلل من انتقال الحرارة | تقليل عمق التكسير، تقصير دورات التشغيل |

| انخفاض الإنتاج | مزيد من وقت التوقف لإزالة الكوك، إنتاج سنوي أقل | جدولة صيانة متكررة، تعديل خلطات المواد الأولية |

| تدهور المعدات | يقصر عمر الأنبوب بسبب الإجهاد الحراري | التشغيل عند درجات حرارة محافظة، استخدام خلطات أخف |

هل تعاني من المواد الأولية الثقيلة في مختبرك؟ تقدم أفران KINTEK المتقدمة ذات درجة الحرارة العالية، بما في ذلك الأفران الأنبوبية وأنظمة CVD/PECVD، تخصيصًا عميقًا لمكافحة التكويك وتعزيز الكفاءة. استفد من البحث والتطوير والتصنيع الداخلي لدينا للحصول على حلول مصممة خصيصًا—اتصل بنا اليوم لتحسين عملياتك وتمديد عمر المعدات!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- كيف يسهل فرن المقاومة الأنبوبي عملية الانحلال الحراري للكتلة الحيوية؟ تحقيق إنتاج فحم حيوي عالي النقاء

- ما هي بيئة العملية التي يوفرها نظام فرن الأنبوب الساقط؟ بحث محاكاة النفايات الصناعية الخبير

- كيف يعمل فرن الأنبوب الألومينا؟ تحقيق تسخين دقيق وخالٍ من التلوث

- لماذا يعتبر فرن الأنابيب عالي الحرارة مطلوبًا للتنشيط الثانوي لـ KBC؟ تحقيق بنية مسامية دقيقة

- ما هي العوامل التي يجب مراعاتها عند اختيار فرن أنبوبي عمودي؟ معايير الاختيار الرئيسية للحصول على الأداء الأمثل

- ما هو دور التحكم المبرمج في درجة الحرارة في فرن أنبوبي؟ تحسين تخليق محفز N-GC-X

- كيف تتحكم فرن الأنبوب ثنائي المنطقة في نمو بلورات CoTeO4؟ طرق التدرج الحراري الدقيقة لـ CVT

- لماذا يُستخدم أنبوب كوارتز محكم الغلق بالفراغ العالي في نمو بلورات Fe4GeTe2 أحادية عالية النقاء بطريقة النقل الكيميائي بالبخار (CVT)؟