عند اختيار فرن أنبوبي عمودي، يجب أن يسترشد قرارك بالعملية الحرارية المحددة التي تنوي إجراؤها. أهم العوامل هي درجة الحرارة القصوى المطلوبة، ونوع التحكم في الغلاف الجوي اللازم، والحجم المادي لعيناتك، ودرجة تجانس درجة الحرارة التي تتطلبها عمليتك. ستحدد هذه العناصر مواد الفرن وتكوينه وتكلفته النهائية.

لا يتعلق اختيار الفرن الأنبوبي العمودي بإيجاد الطراز ذي المواصفات الأعلى بقدر ما يتعلق بمطابقة قدراته بدقة - درجة الحرارة، والغلاف الجوي، والتكوين - مع التحول المحدد الذي تحتاج إلى تحقيقه في مادتك.

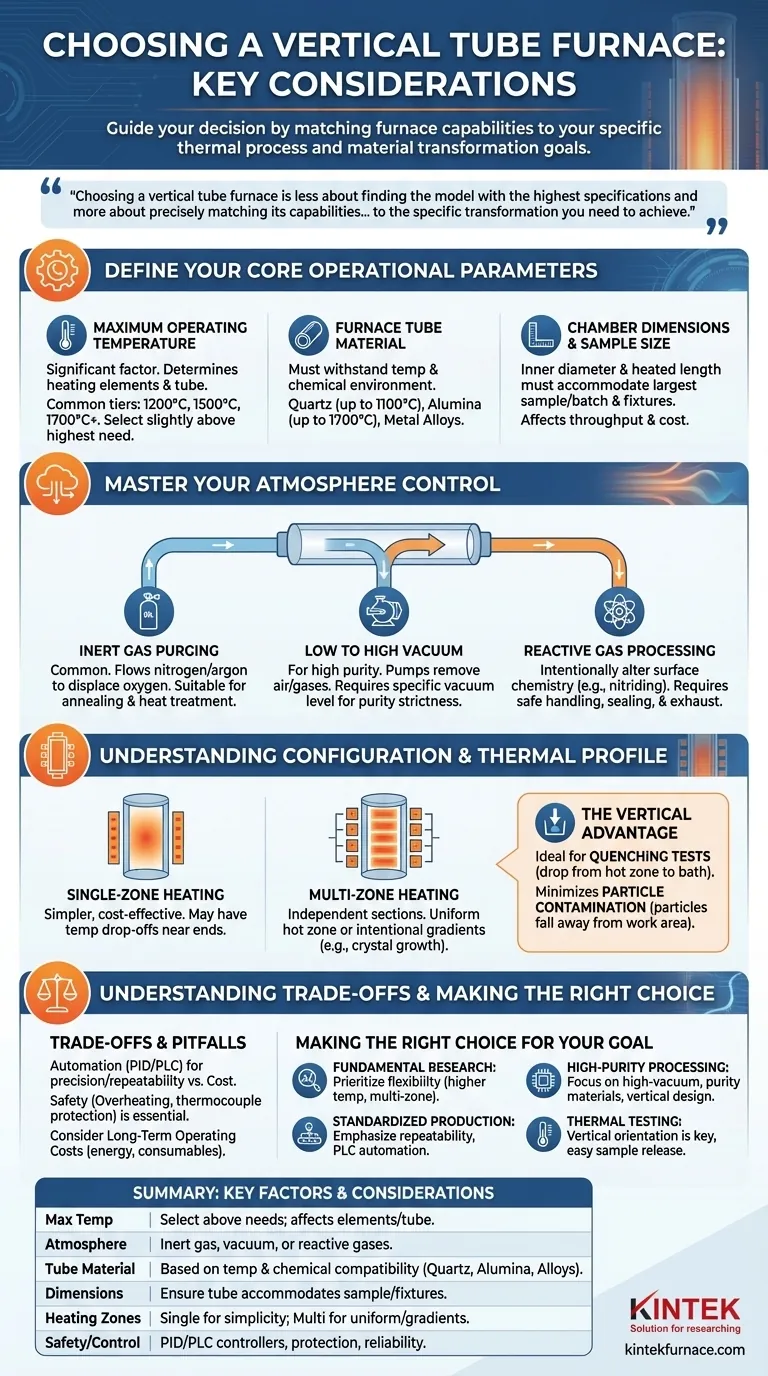

حدد معايير التشغيل الأساسية الخاصة بك

قبل تقييم أي طراز، يجب عليك أولاً تحديد المتطلبات غير القابلة للتفاوض لعملك. تشكل هذه المعايير أساس قرارك.

أقصى درجة حرارة تشغيل

تعد درجة حرارة التشغيل القصوى العامل الأكثر أهمية الذي يؤثر على تصميم الفرن وتكلفته. يحدد هذا بشكل مباشر نوع عناصر التسخين ومواد الأنبوب التي يمكن استخدامها. تتراوح مستويات درجات الحرارة الشائعة حتى 1200 درجة مئوية، و 1500 درجة مئوية، و 1700 درجة مئوية أو أعلى.

اختر دائمًا فرنًا بحد أقصى لدرجة الحرارة أعلى قليلاً من أعلى درجة حرارة معالجة مطلوبة لضمان طول العمر وتجنب تشغيل الوحدة عند حدها الأقصى المطلق.

مادة أنبوب الفرن

يجب أن يتحمل أنبوب العملية درجة الحرارة المستهدفة وأن يكون متوافقًا كيميائيًا مع عينتك وغلاف العملية.

- أنابيب الكوارتز شائعة لدرجات الحرارة التي تصل إلى حوالي 1100 درجة مئوية. إنها توفر مقاومة جيدة للصدمات الحرارية والرؤية.

- تتطلب أنابيب الألومينا (السيراميك) درجات حرارة أعلى، تصل عادةً إلى 1700 درجة مئوية، مما يوفر استقرارًا ومتانة ممتازة في درجات الحرارة العالية.

- تُستخدم أنابيب سبائك المعادن في تطبيقات محددة حيث قد لا تكون السيراميك مناسبة، ولكن لديها قيودها الخاصة المتعلقة بدرجة الحرارة والغلاف الجوي.

أبعاد الحجرة وحجم العينة

يجب أن يتسع القطر الداخلي والطول المُسخن لأنبوب الفرن لأكبر عينة أو دفعة لديك. ضع في اعتبارك ليس فقط أبعاد العينة، ولكن أيضًا أي تجهيزات أو أوعية تُستخدم لحملها. تعمل الحجرة الأكبر على زيادة الإنتاجية ولكنها تزيد أيضًا من استهلاك الطاقة والتكلفة.

إتقان التحكم في الغلاف الجوي الخاص بك

البيئة داخل الفرن لا تقل أهمية عن درجة الحرارة. يعتمد مستوى التحكم في الغلاف الجوي الذي تحتاجه بالكامل على حساسية مادتك للأكسدة والتفاعلات الكيميائية الأخرى.

تطهير الغاز الخامل

هذا هو الشكل الأكثر شيوعًا للتحكم في الغلاف الجوي. وهو يتضمن تدفق غاز خامل مثل النيتروجين أو الأرجون عبر الأنبوب لإزاحة الأكسجين ومنع الأكسدة. هذا مناسب للعديد من عمليات التلدين والمعالجة الحرارية.

منخفض إلى عالي التفريغ

بالنسبة للتطبيقات التي تتطلب نقاءً عاليًا، ستحتاج إلى نظام تفريغ. يستخدم الفرن التفريغي مضخات لإزالة الهواء والغازات الأخرى من الحجرة قبل التسخين أو الملء الراجع بغاز عملية عالي النقاء. يعتمد مستوى التفريغ المطلوب (على سبيل المثال، تفريغ عالٍ مقابل تفريغ فائق العالي) على مدى صرامة متطلبات النقاء لديك.

معالجة الغاز التفاعلي

تستخدم بعض العمليات، مثل النتردة أو الكربنة، الغازات التفاعلية لتغيير كيمياء سطح المادة عن قصد. يتطلب هذا نظامًا مصممًا للتعامل الآمن مع هذه الغازات، بما في ذلك إدارة العادم والختم المناسبين.

فهم التكوين والملف الحراري

يؤثر التصميم المادي للفرن على توزيع درجة الحرارة ومدى ملاءمته لمهام محددة.

تسخين بمنطقة واحدة مقابل مناطق متعددة

يحتوي الفرن ذو المنطقة الواحدة على مجموعة واحدة من عناصر التسخين ووحدة تحكم واحدة. إنه أبسط وأكثر فعالية من حيث التكلفة ولكنه قد يعاني من انخفاضات طفيفة في درجة الحرارة بالقرب من نهايات الأنبوب.

يحتوي الفرن متعدد المناطق (عادةً منطقتان أو ثلاث مناطق) على أقسام تسخين يتم التحكم فيها بشكل مستقل. يتيح ذلك منطقة ساخنة أطول وأكثر تجانسًا بكثير أو إنشاء تدرجات حرارية مقصودة على طول الأنبوب، وهو أمر ضروري لعمليات مثل نمو البلورات.

الميزة الرأسية: الجاذبية والنقاء

التركيب الرأسي ليس مجرد ميزة لتوفير المساحة؛ بل هو أداة عملية حاسمة. إنه مثالي لاختبارات التخميد (التبريد السريع)، حيث يمكن إسقاط العينة من المنطقة الساخنة إلى حمام سائل في الأسفل.

يقلل هذا الترتيب أيضًا من تلوث الجسيمات، حيث تسقط أي جسيمات متساقطة من الفرن أو العينة إلى الأسفل وبعيدًا عن منطقة العمل، وهو أمر بالغ الأهمية في معالجة أشباه الموصلات والمواد عالية النقاء.

فهم المقايضات والمزالق

السعر الأعلى لا يعني دائمًا الحصول على فرن أفضل لاحتياجاتك المحددة. يعد فهم المقايضات بين الميزات والتكاليف أمرًا أساسيًا لاتخاذ استثمار سليم.

الأتمتة والتحكم في العمليات

تستخدم معظم الأفران الحديثة وحدة تحكم PID لتنظيم دقيق لدرجة الحرارة. بالنسبة للعمليات الأكثر تعقيدًا أو القابلة للتكرار أو التي تعمل دون مراقبة، يوفر نظام PLC (وحدة التحكم المنطقية القابلة للبرمجة) برمجة متقدمة للتسلق والتثبيت والتكامل مع المعدات الأخرى مثل المضخات ووحدات التحكم في تدفق الغاز.

السلامة والموثوقية

لا تتجاهل ميزات السلامة. يعد الحماية من الحرارة الزائدة وكسر المزدوجات الحرارية وظائف أساسية تقوم بإيقاف تشغيل الفرن تلقائيًا في حالة غير طبيعية. هذه ليست كماليات؛ بل هي حاسمة لحماية استثمارك ومنشأتك وموظفيك.

تكاليف التشغيل طويلة الأجل

ضع في اعتبارك كفاءة طاقة الفرن، وتكلفة الأجزاء الاستهلاكية مثل أنابيب العملية والأختام، وسعر غازات العملية. قد يؤدي الشراء الأولي الأرخص إلى ارتفاع تكاليف التشغيل على مدى عمر الفرن.

اتخاذ الخيار الصحيح لهدفك

اختر فرنًا من خلال مطابقة ميزاته مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو البحث الأساسي بمواد متنوعة: إعطاء الأولوية للمرونة، مثل نطاق درجة حرارة أعلى وتحكم متعدد المناطق، لاستيعاب التجارب المستقبلية غير المخطط لها.

- إذا كان تركيزك الأساسي هو المعالجة عالية النقاء (على سبيل المثال، أشباه الموصلات): ركز على نظام بقدرات تفريغ عالية، ومواد أنابيب عالية النقاء، وتصميم عمودي لتقليل تلوث الجسيمات.

- إذا كان تركيزك الأساسي هو الإنتاج القياسي أو مراقبة الجودة: شدد على إمكانية التكرار والأتمتة من خلال نظام تحكم قائم على PLC لضمان نتائج متسقة في كل تشغيل.

- إذا كان تركيزك الأساسي هو الاختبارات الحرارية مثل التخميد أو اختبارات السقوط: يعد الترتيب العمودي هو الميزة الأكثر أهمية لديك؛ تأكد من أن الفرن يسمح بسهولة تحرير العينة من المنطقة الساخنة.

في نهاية المطاف، سيقودك التقييم المنهجي لمتطلبات عمليتك المحددة إلى الفرن الأكثر فعالية وكفاءة لعملك.

جدول ملخص:

| العامل | الاعتبارات الرئيسية |

|---|---|

| درجة الحرارة القصوى | اختر أعلى قليلاً من احتياجات المعالجة؛ يؤثر على عناصر التسخين ومواد الأنبوب (على سبيل المثال، الكوارتز حتى 1100 درجة مئوية، الألومينا حتى 1700 درجة مئوية). |

| التحكم في الغلاف الجوي | تشمل الخيارات تطهير الغاز الخامل، وأنظمة التفريغ، أو الغازات التفاعلية لمنع الأكسدة أو للتفاعلات الكيميائية. |

| مادة الأنبوب | اختر بناءً على درجة الحرارة والتوافق الكيميائي: الكوارتز (حتى 1100 درجة مئوية)، الألومينا (حتى 1700 درجة مئوية)، أو سبائك المعادن. |

| أبعاد الحجرة | تأكد من أن القطر الداخلي للأنبوب والطول المُسخن يستوعبان حجم العينة والتجهيزات لتحقيق الإنتاجية والكفاءة. |

| مناطق التسخين | منطقة واحدة للبساطة، مناطق متعددة للحصول على مناطق ساخنة موحدة أو تدرجات حرارية في عمليات مثل نمو البلورات. |

| السلامة والتحكم | ميزات مثل وحدات تحكم PID أو PLC، وحماية من الحرارة الزائدة، والموثوقية للعمليات الآمنة والمؤتمتة. |

هل أنت مستعد للعثور على فرن الأنبوب العمودي المثالي لمختبرك؟ تتخصص KINTEK في حلول الأفران ذات درجات الحرارة العالية، بما في ذلك الأفران الأنبوبية العمودية، المصممة مع تخصيص عميق لتلبية احتياجاتك التجريبية الفريدة. بالاستفادة من البحث والتطوير المتميز والتصنيع الداخلي، نضمن تحكمًا دقيقًا في درجة الحرارة، وإدارة موثوقة للغلاف الجوي، وسلامة معززة للتطبيقات في البحث ومعالجة أشباه الموصلات والاختبار الحراري. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا المتقدمة تحسين عملياتك وتقديم نتائج متسقة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

يسأل الناس أيضًا

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية