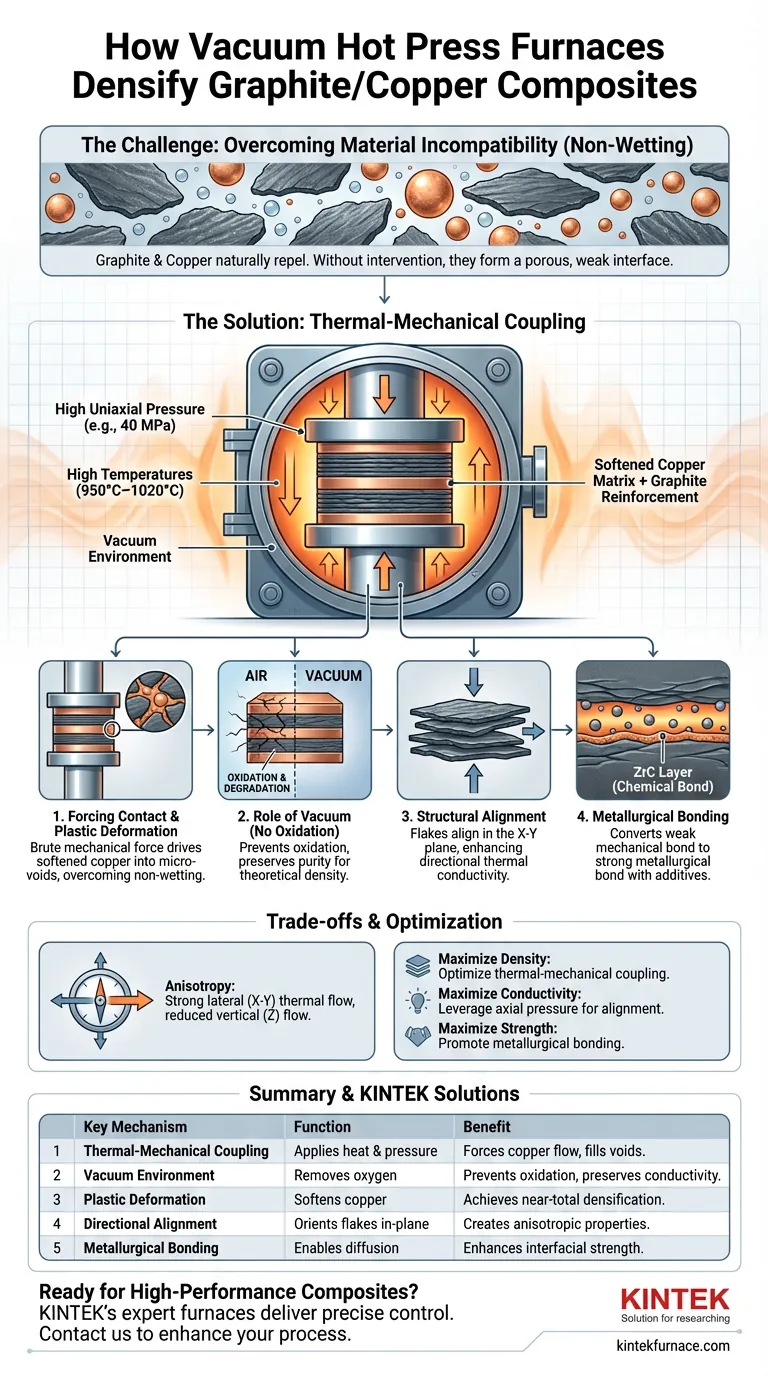

يعزز فرن الضغط الساخن الفراغي التكثيف من خلال عملية تُعرف بالاقتران الحراري الميكانيكي. من خلال تطبيق ضغط أحادي عالي (مثل 40 ميجا باسكال) ودرجات حرارة عالية (950 درجة مئوية - 1020 درجة مئوية) في بيئة خالية من الأكسجين في وقت واحد، يجبر النظام مصفوفة النحاس اللينة على التشوه جسديًا. تتغلب هذه القوة الميكانيكية على التوتر السطحي الطبيعي بين المواد، مما يجبر النحاس على ملء الفراغات المجهرية بين رقائق الجرافيت التي لا تستطيع الحرارة وحدها اختراقها.

التحدي الأساسي في تصنيع مركبات الجرافيت/النحاس هو الطبيعة "غير المبللة" للمادتين - فهما تنفران بشكل طبيعي بدلاً من الارتباط. يحل الضغط الساخن الفراغي هذه المشكلة عن طريق استبدال الألفة الكيميائية بالقوة الميكانيكية الغاشمة، مما يضمن واجهة كثيفة وخالية من الفراغات مع منع الأكسدة التي تدمر الأداء الحراري.

التغلب على عدم توافق المواد

فرض الاتصال على الرغم من عدم التبلل

يمتلك النحاس والجرافيت مقاومة طبيعية للربط، تُعرف بسلوك عدم التبلل. تحت الضغط الجوي العادي، سيبقى النحاس المنصهر أو اللين ببساطة فوق الجرافيت دون اختراق تشوهات سطحه.

يتغلب الضغط الساخن الفراغي على ذلك من خلال تطبيق ضغط ميكانيكي كبير (مثل 40 ميجا باسكال). تدفع هذه القوة الخارجية مصفوفة النحاس جسديًا إلى اتصال وثيق مع جزيئات الجرافيت، مما يلغي بشكل فعال فجوات الواجهة بغض النظر عن عدم رغبة المواد الكيميائية في الارتباط.

تحفيز التشوه اللدن

لتحقيق كثافة عالية، يجب أن تتدفق مصفوفة النحاس إلى كل شق مجهري. ينشئ الفرن بيئة ذات درجة حرارة عالية تلين النحاس، بينما يحفز الضغط المحوري المستمر التشوه اللدن.

هذا يجبر مسحوق النحاس على الخضوع للتدفق اللدن، وضغطه في الفراغات الدقيقة والمسام الدقيقة بين هياكل الجرافيت. هذا الملء الميكانيكي ضروري لتحقيق تكثيف شبه كامل، خاصة في المركبات ذات الحجم الكبير من تعزيز الجرافيت.

دور البيئة الفراغية

منع الأكسدة

كل من النحاس والجرافيت عرضة للتدهور عند تسخينهما في الهواء. يخلق الأكسجين أكاسيد على سطح النحاس ويمكن أن يتسبب في تدهور الجرافيت، وكلاهما يدمر الموصلية الحرارية.

تضمن البيئة الفراغية إمكانية الوصول إلى درجات حرارة عالية (تصل إلى 1020 درجة مئوية) دون هذه التفاعلات الكيميائية. تحافظ هذه البيئة النقية على نقاء المصفوفة والتعزيز، مما يسمح للمادة بالاقتراب من كثافتها النظرية.

تسهيل التلبيد بالطور السائل

في تركيبات محددة، مثل تلك التي تشمل البورون، تدعم البيئة الفراغية تكوين طور سائل (مثل سائل نحاس-بورون). يسمح الفراغ للمادة بالوصول إلى نقاط الانصهار اللازمة دون تبخر أو أكسدة.

هذا الطور السائل يحسن بشكل كبير السيولة. عند دمجه مع الضغط، يعمل هذا السائل كمادة تشحيم وحشو، يتحرك بسهولة فوق أسطح الجرافيت الخشنة لسد حتى أصغر المسام الداخلية.

المحاذاة الهيكلية والربط

المحاذاة الاتجاهية للرقائق

عند استخدام مواد مالئة على شكل رقائق، تقدم فيزياء الضغط الساخن ميزة هيكلية واضحة. لا يؤدي الضغط المحوري العالي المستمر إلى ضغط المادة فحسب؛ بل يعيد توجيه رقائق الجرافيت.

يحفز هذا الضغط محاذاة اتجاهية للرقائق على طول المستوى X-Y (عموديًا على اتجاه الضغط). تخلق هذه المحاذاة خصائص غير متناظرة، مما يؤدي إلى موصلية حرارية فائقة على طول مستوى المركب.

الانتقال إلى الربط المعدني

إلى جانب التشابك الميكانيكي البسيط، يوفر الفرن الطاقة الحرارية اللازمة للانتشار الكيميائي. على سبيل المثال، إذا كانت هناك إضافات مثل الزركونيوم موجودة، فإن الحرارة تدفع هذه الذرات إلى الواجهة.

هذا يسهل التفاعل مع الجرافيت لتكوين طبقة مميزة، مثل كربيد الزركونيوم (ZrC). هذا يحول رابطًا ميكانيكيًا ضعيفًا إلى رابط معدني قوي، مما يعزز بشكل أكبر سلامة المادة وقدراتها على نقل الحرارة.

فهم المفاضلات

إدارة عدم التناظر

بينما يؤدي محاذاة رقائق الجرافيت إلى تحسين الأداء في اتجاه واحد (المستوى X-Y)، إلا أنه غالبًا ما يقلل الأداء في المحور Z (عبر السماكة). يجب على المهندسين حساب هذه الاتجاهية؛ يقوم المكون بتوصيل الحرارة جانبيًا بفعالية ولكنه قد يعمل كعازل عموديًا.

تعقيد العملية والإنتاجية

الضغط الساخن الفراغي هو عملية دفعات تتطلب تحكمًا دقيقًا في درجة الحرارة والضغط والجو في وقت واحد. على عكس طرق الصب المستمر، يعطي هذا النهج الأولوية للدقة والجودة على سرعة الإنتاج العالية، مما يجعله مناسبًا بشكل أفضل للتطبيقات عالية الأداء حيث لا يمكن المساس بسلامة المواد.

اتخاذ القرار الصحيح لتحقيق هدفك

لتعظيم فعالية فرن الضغط الساخن الفراغي لتطبيقك المركب المحدد:

- إذا كان تركيزك الأساسي هو أقصى كثافة: أعطِ الأولوية لتحسين "الاقتران الحراري الميكانيكي" لضمان تطبيق الضغط بالضبط عندما تصل المصفوفة إلى ذروة اللدونة.

- إذا كان تركيزك الأساسي هو الموصلية الحرارية: استفد من الضغط المحوري لزيادة المحاذاة الاتجاهية لرقائق الجرافيت على طول مسار نقل الحرارة الأساسي.

- إذا كان تركيزك الأساسي هو القوة الميكانيكية: استخدم قدرات الطاقة الحرارية لتعزيز انتشار المواد المضافة التي تشكل الكربيد (مثل Zr) لإنشاء روابط معدنية.

من خلال التحكم الدقيق في التفاعل بين الحرارة والضغط في فراغ، تقوم بتحويل خليط غير متوافق بطبيعته إلى مركب متماسك وعالي الأداء.

جدول الملخص:

| آلية رئيسية | الوظيفة | فائدة |

|---|---|---|

| الاقتران الحراري الميكانيكي | تطبيق الحرارة والضغط في وقت واحد | يجبر النحاس على ملء الفراغات، متغلبًا على عدم التبلل |

| البيئة الفراغية | يزيل الأكسجين أثناء التسخين | يمنع الأكسدة، يحافظ على الموصلية الحرارية |

| التشوه اللدن | يلين النحاس تحت الضغط | يحقق تكثيفًا شبه كامل |

| المحاذاة الاتجاهية | يوجه رقائق الجرافيت في المستوى | ينشئ خصائص حرارية غير متناظرة |

| الربط المعدني | يمكّن الانتشار وتكوين الكربيد | يعزز قوة الواجهة والسلامة |

هل أنت مستعد لتطوير مركبات جرافيت/نحاس عالية الأداء؟

تم تصميم أفران الضغط الساخن الفراغي لدينا لتوفير الاقتران الحراري الميكانيكي الدقيق المطلوب للتغلب على عدم توافق المواد وتحقيق أقصى قدر من التكثيف. بدعم من البحث والتطوير والتصنيع الخبير، تقدم KINTEK أنظمة Muffle و Tube و Rotary و Vacuum و CVD، بما في ذلك أفران المختبرات عالية الحرارة القابلة للتخصيص والمصممة خصيصًا لمعالجة المواد المتقدمة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز عملية تصنيع المركبات الخاصة بك وتلبية أهداف الأداء الفريدة الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

يسأل الناس أيضًا

- لماذا تعتبر المكابس الفراغية أدوات متعددة الاستخدامات في مختلف الصناعات؟ تحقيق الترقق والتشكيل المثالي

- ما هو الدور الذي تلعبه ضغوط 30 ميجا باسكال في تلبيد SiC/Cu-Al2O3؟ تحقيق كثافة 97.6% بالضغط الساخن بالتفريغ

- ما هي الفوائد الرئيسية لاستخدام معدات مكبس التشكيل الساخن بالفراغ في التصنيع؟ تحقيق جودة وأداء فائقين للمواد

- لماذا تعتبر قوالب الجرافيت ضرورية أثناء عملية التلبيد بالضغط الساخن لمركبات Fe-Cu-Ni-Sn-VN؟ أدوات التلبيد الأساسية

- كيف يساهم الضغط المحوري الذي تطبقه فرن التلبيد بالضغط الساخن الفراغي في تكثيف المواد؟

- ما هي الوظيفة الأساسية لبيئة التفريغ في فرن الضغط الساخن بالتفريغ أثناء معالجة سبائك التيتانيوم؟ منع التقصف من أجل المتانة الفائقة

- ما هو دور أفران الكبس الحراري في إنتاج المواد المركبة؟ إطلاق العنان لأداء فائق للمركبات

- ما هي المكونات المستخدمة في أفران الكبس الحراري لتطبيق الضغط؟ الأجزاء الأساسية للضغط العالي الدقة في درجات الحرارة العالية