باختصار، سيؤدي معدل تنقية الغاز المفرط إلى خلق فرق كبير في درجات الحرارة بين السطحين الداخلي والخارجي لأنبوب فرن الألومينا الخاص بك. هذا التباين، المعروف باسم التدرج الحراري، يولد إجهادًا ميكانيكيًا كبيرًا. ونظرًا لأن الألومينا سيراميك هش، يمكن لهذا الإجهاد الحراري أن يتسبب بسهولة في تشقق الأنبوب وفشله في نهاية المطاف.

القضية الأساسية ليست الغاز بحد ذاته، بل الصدمة الحرارية التي يسببها. إن التدفق العالي للغاز بدرجة حرارة الغرفة يعمل كمُبرِّد قوي على الجانب الداخلي للأنبوب بينما تحافظ سخانات الفرن على الجانب الخارجي ساخنًا، مما يخلق صراعًا مدمرًا داخل المادة.

فيزياء الصدمة الحرارية في أنابيب الألومينا

لمنع الفشل، من الضروري فهم الآلية قيد العمل. يحدث الضرر بسبب تعارض مباشر بين خصائص المادة والبيئة الحرارية التي تنشئها.

كيف يخلق تدفق الغاز تدرجًا حراريًا

يعمل فرن الأنبوب عن طريق تسخين الجزء الخارجي من أنبوب الألومينا. ثم تنتقل الحرارة عبر السيراميك لتسخين منطقة العملية الداخلية.

عندما تُدخل تدفقًا مستمرًا للغاز، فإنه يزيل الحرارة باستمرار من السطح الداخلي للأنبوب. يزيل معدل التدفق المفرط هذه الحرارة أسرع بكثير مما يمكن تعويضه بالتوصيل من الخارج، مما يخلق تدرجًا حراريًا حادًا عبر جدار الأنبوب.

من التدرج الحراري إلى الإجهاد الميكانيكي

تتمدد المواد عند تسخينها وتنكمش عند تبريدها. مع وجود تدرج حراري حاد، يتمدد الجدار الخارجي الساخن للأنبوب، بينما يحاول الجدار الداخلي البارد أن ينكمش.

يخلق هذا التمدد التفاضلي توترًا داخليًا هائلاً. تحاول الطبقة الخارجية في الأساس شد الطبقة الداخلية، التي تحاول في الوقت نفسه الانكماش بعيدًا عنها.

لماذا الألومينا عرضة للخطر

الألومينا هو سيراميك، يتميز بثباته في درجات الحرارة العالية وخموله الكيميائي. ومع ذلك، مثل معظم السيراميك، فإنه هش للغاية.

هذا يعني أنه لا يمكن أن ينثني أو يتمدد أو يتشوه لتخفيف الإجهاد الداخلي. بمجرد أن يتجاوز الإجهاد الحراري قوة الشد الكامنة في المادة، ليس لديه خيار سوى التصدع.

فهم السياق الأوسع للصدمة الحرارية

تدفق الغاز هو مجرد مصدر واحد محتمل للصدمة الحرارية المدمرة. يظل المبدأ نفسه للأخطاء التشغيلية الشائعة الأخرى.

معدلات التبريد السريع

السماح بتبريد الفرن "بشكل طبيعي" دون متحكم يمكن أن يكون كارثيًا. يمكن أن يصل الانخفاض الأولي في درجة الحرارة إلى 20-30 درجة مئوية في الدقيقة.

يؤدي هذا التبريد السريع إلى انكماش السطح الخارجي للأنبوب بشكل أسرع بكثير من النواة الداخلية المعزولة، مما يخلق نفس النوع من الإجهاد الناتج عن تدفق الغاز المفرط، ولكن بشكل معكوس. يُعد معدل التبريد المتحكم فيه الذي يبلغ 5-10 درجات مئوية في الدقيقة هو الحد الآمن الموصى به.

التحميل والتفريغ في درجات حرارة عالية

يعد إدخال حامل عينة بدرجة حرارة الغرفة أو دفع عينة إلى المنطقة الساخنة بسرعة كبيرة سببًا شائعًا آخر للفشل. التبريد المفاجئ والموضعي يخلق صدمة حرارية مركزة ومكثفة يمكن أن تكسر الأنبوب بسهولة.

كيفية تطبيق هذا على عمليتك

يجب أن تعطي خياراتك التشغيلية دائمًا الأولوية للاستقرار الحراري. إن الموازنة بين احتياجات العملية والقيود المادية لمعداتك هو المفتاح لمنع الإخفاقات المكلفة وتستغرق وقتًا طويلاً.

- إذا كان تركيزك الأساسي هو التبادل السريع للغلاف الجوي: قم بتنقية الأنبوب بمعدل تدفق أعلى فقط عند درجات الحرارة المنخفضة قبل أن تبدأ التسخين. بمجرد الوصول إلى درجة الحرارة، قلل التدفق إلى الحد الأدنى المطلوب للحفاظ على الغلاف الجوي الخاص بك.

- إذا كان تركيزك الأساسي هو أقصى عمر للأنبوب: أدخل دائمًا تدفق الغاز ببطء وحافظ على أقل معدل ممكن لا يزال يحقق أهداف عمليتك. التزم بدقة بمنحنيات التسخين والتبريد المتحكم فيها (أقل من 10 درجات مئوية/دقيقة) ولا تقم أبدًا بتحميل أو تفريغ العينات في فرن ساخن.

- إذا كانت عمليتك تتضمن غازات تفاعلية: تذكر أن الهدف هو استبدال الغلاف الجوي بلطف، وليس طرده بقوة. التدفق البطيء والثابت أكثر من كافٍ لمنع الانتشار العكسي للهواء والحفاظ على بيئة نقية.

من خلال التعامل مع تدفق الغاز كمعامل حراري حاسم، يمكنك حماية معداتك وضمان تكرار نتائجك.

جدول الملخص:

| العامل | التأثير على أنبوب الألومينا | الإجراء الموصى به |

|---|---|---|

| معدل التنقية المفرط للغاز | يخلق تدرجًا حراريًا كبيرًا، مما يسبب إجهادًا حراريًا وتشققات | قلل التدفق إلى الحد الأدنى المطلوب في درجات الحرارة العالية؛ قم بالتنقية عند درجات الحرارة المنخفضة فقط |

| معدلات التبريد السريع | يسبب انكماش السطح الخارجي، مما يؤدي إلى إجهاد وفشل محتمل | استخدم منحنيات تبريد متحكم فيها تتراوح بين 5-10 درجات مئوية في الدقيقة |

| التحميل/التفريغ في درجات حرارة عالية | يخلق التبريد الموضعي صدمة حرارية مركزة | تجنب الإدخالات السريعة؛ تعامل مع العينات ببطء عند التسخين |

احمِ كفاءة مختبرك وتجنب التوقف المكلف! في KINTEK، نحن متخصصون في حلول أفران درجات الحرارة العالية المتقدمة المصممة خصيصًا لتلبية احتياجاتك. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم منتجات مثل أفران الكبائن، وأنابيب الأفران، والأفران الدوارة، وأفران التفريغ والغازات المتحكمة، وأنظمة CVD/PECVD، وكلها تتمتع بقدرات قوية للتخصيص العميق لتلبية متطلباتك التجريبية الفريدة بدقة. سواء كنت تتعامل مع مشاكل الصدمة الحرارية أو تحتاج إلى معدات موثوقة للعمليات الصعبة، فإن خبرتنا تضمن الأداء الأمثل وطول العمر. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز عمليات مختبرك بحلول أفران متينة ومخصصة!

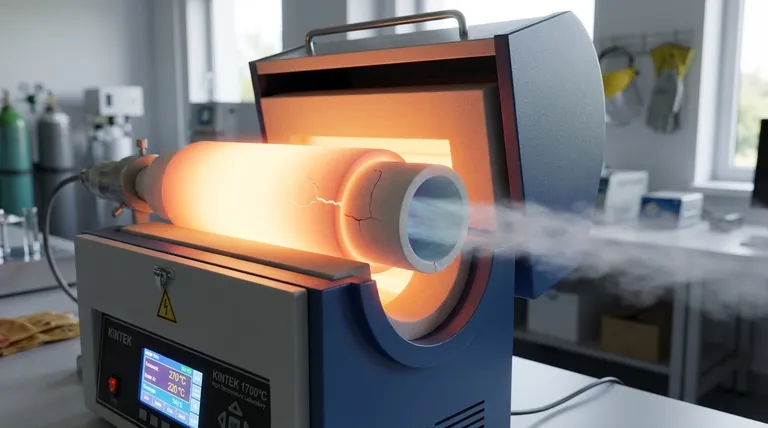

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك