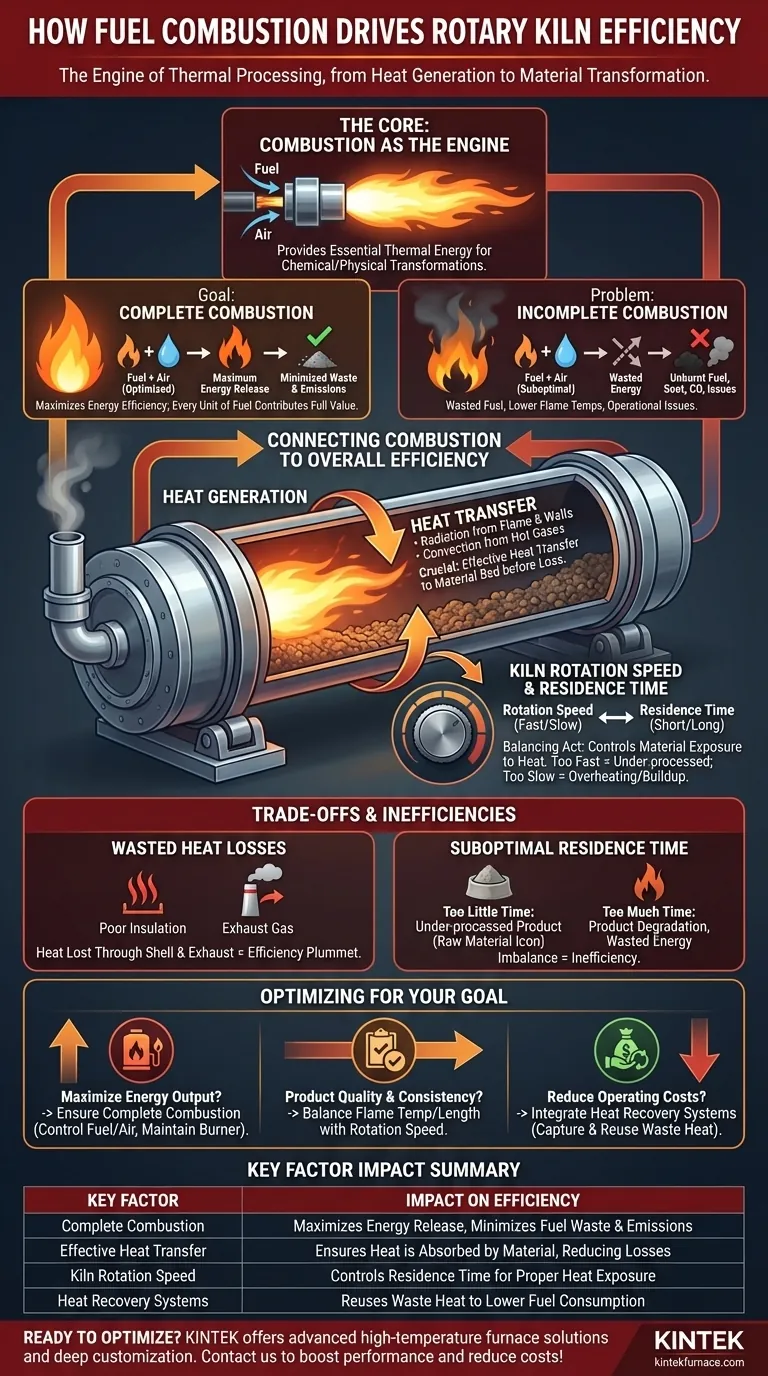

في جوهره، يعتبر احتراق الوقود هو المحرك الذي يدفع الفرن الدوار. فهو يوفر الطاقة الحرارية الأساسية اللازمة للتحولات الكيميائية والفيزيائية للمواد التي تتم معالجتها. تعتمد كفاءة العملية بأكملها بشكل مباشر على مدى كمال وفعالية حرق هذا الوقود لتوليد الحرارة ونقلها.

الكفاءة الحقيقية للفرن لا تتعلق فقط بتوليد الحرارة، بل بتحقيق الاحتراق الكامل لزيادة إطلاق الطاقة من الوقود، ثم ضمان النقل الأمثل للحرارة إلى المادة قبل أن تُفقد.

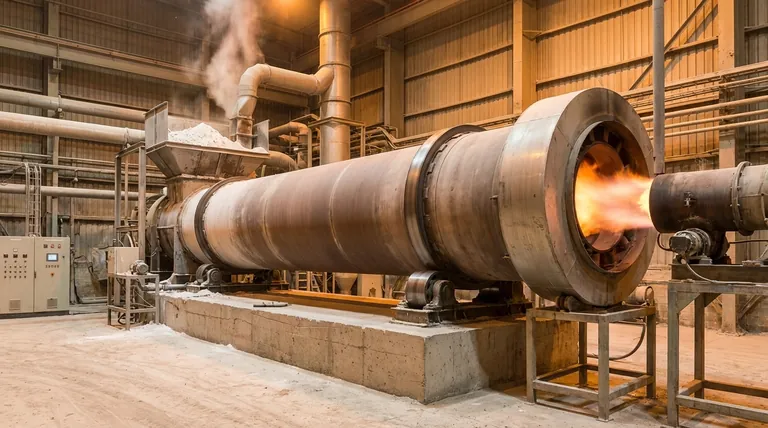

الدور الأساسي للاحتراق: توليد الحرارة

احتراق الوقود هو العملية الأساسية في أي فرن دوار. جودته تحدد الإمكانات الحرارية للنظام بأكمله.

توفير الطاقة الحرارية الأساسية

الغرض الأساسي من الاحتراق هو إطلاق الطاقة الكيميائية المخزنة في الوقود على شكل حرارة. هذه الحرارة ترفع درجة الحرارة داخل الفرن إلى المستويات المحددة المطلوبة لعمليات مثل التكليس، التلبيد، أو التجفيف.

الهدف الحاسم للاحتراق الكامل

الاحتراق الكامل هو الحالة المثلى حيث يتفاعل الوقود مع كمية كافية من الأكسجين لإطلاق أقصى قدر ممكن من طاقته. وهذا يضمن أن كل وحدة من الوقود تساهم بقيمتها الحرارية الكاملة في العملية، مما يزيد بشكل مباشر من كفاءة الطاقة ويقلل من كمية الوقود المستهلكة.

تقليل النفايات والمنتجات الثانوية

عندما يكون الاحتراق غير كامل، تتكون جزيئات وقود غير محترقة (مثل السخام) وأول أكسيد الكربون. وهذا يمثل طاقة مهدرة ويمكن أن يؤدي إلى مشاكل تشغيلية وزيادة الانبعاثات، مما يجعل العملية غير فعالة وأقل صداقة للبيئة.

كيف يرتبط الاحتراق بالكفاءة الكلية

توليد الحرارة هو الخطوة الأولى فقط. تتحدد الكفاءة الحقيقية من خلال كيفية استخدام هذه الحرارة داخل البيئة الديناميكية للفرن.

نقل الحرارة الفعال إلى المادة

يجب نقل الحرارة المتولدة من اللهب بفعالية إلى طبقة المواد. ويحدث ذلك من خلال مزيج من الإشعاع من اللهب والجدران الحرارية الساخنة، والحمل الحراري من الغازات الساخنة المتدفقة عبر الفرن. ضعف نقل الحرارة يعني أن الحرارة تُفقد ببساطة عبر مدخنة العادم.

عملية الموازنة مع دوران الفرن

تُعد سرعة دوران أسطوانة الفرن متغيرًا حاسمًا يعمل جنبًا إلى جنب مع الاحتراق. فهي تحدد وقت المكوث – المدة التي تتعرض فيها المادة للحرارة.

إذا كان الدوران سريعًا جدًا، تمر المادة عبر الفرن قبل أن تمتص ما يكفي من الحرارة، بغض النظر عن مدى سخونة اللهب. أما إذا كان بطيئًا جدًا، فقد يؤدي ذلك إلى ارتفاع درجة الحرارة، وتراكم المواد، وتقليب غير فعال، مما يخلق بقعًا باردة ومنتجًا غير متسق.

فهم المفاضلات وعدم الكفاءة

يتضمن تحسين الفرن الدوار الموازنة بين العوامل المتنافسة. سوء إدارة الاحتراق أو معلماته المرتبطة به يؤدي إلى خسائر كبيرة في الكفاءة.

تكلفة الاحتراق غير الكامل

هذا هو الشكل الأكثر مباشرة لعدم الكفاءة. كل جسيم من الوقود غير المحترق هو أموال مهدرة. وينتج عنه أيضًا درجات حرارة لهب منخفضة، مما يجبر النظام على استهلاك المزيد من الوقود للوصول إلى درجة حرارة المعالجة المستهدفة.

مشكلة الحرارة المهدرة

حتى مع الاحتراق المثالي، تنخفض الكفاءة إذا لم يتم استخدام الحرارة. يمكن أن تُفقد الحرارة عبر غلاف الفرن (ضعف العزل) أو تُحمل بعيدًا بواسطة غازات العادم. لهذا السبب تدمج العديد من التصميمات الفعالة أنظمة استعادة الحرارة لتسخين المواد الخام أو هواء الاحتراق باستخدام الحرارة المهدرة.

خطر وقت المكوث غير الأمثل

يعد عدم التوازن بين معدل الاحتراق وسرعة الدوران مصدرًا رئيسيًا لعدم الكفاءة. الكثير من الحرارة والقليل من الوقت يؤدي إلى منتج غير معالج جيدًا. الكثير من الوقت يمكن أن يؤدي إلى تدهور المنتج أو تلفه، مما يهدر الطاقة والمواد الخام.

اتخاذ الخيار الصحيح لهدفك

لتحسين أداء فرنك، يجب عليك مواءمة استراتيجية الاحتراق الخاصة بك مع هدفك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي هو زيادة إنتاج الطاقة من الوقود: تأكد من الاحتراق الكامل من خلال التحكم الدقيق في نسبة الوقود إلى الهواء وصيانة نظام الموقد الخاص بك.

- إذا كان تركيزك الأساسي هو جودة المنتج واتساقه: وازن بين درجة حرارة اللهب وطوله مع سرعة دوران الفرن لتحقيق وقت المكوث المثالي والتعرض للحرارة لمادتك.

- إذا كان تركيزك الأساسي هو تقليل تكاليف التشغيل الإجمالية: ادمج أنظمة استعادة الحرارة لالتقاط وإعادة استخدام الحرارة المهدرة من غازات العادم، مما يقلل بشكل كبير من استهلاك الوقود الصافي.

إن إتقان التفاعل الديناميكي بين الاحتراق، ونقل الحرارة، وميكانيكا المواد هو المفتاح لإطلاق العنان لأقصى كفاءة للفرن الدوار.

ملخص الجدول:

| العامل الرئيسي | التأثير على الكفاءة |

|---|---|

| الاحتراق الكامل | يزيد من إطلاق الطاقة، ويقلل من هدر الوقود والانبعاثات |

| نقل الحرارة الفعال | يضمن امتصاص المادة للحرارة، ويقلل من الفاقد |

| سرعة دوران الفرن | تتحكم في وقت المكوث للتعرض المناسب للحرارة |

| أنظمة استعادة الحرارة | تعيد استخدام الحرارة المهدرة لتقليل استهلاك الوقود |

هل أنت مستعد لتحسين كفاءة فرنك الدوار؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة مصممة خصيصًا لمختلف المختبرات. يتم تعزيز خط منتجاتنا، بما في ذلك الأفران الكاتمة، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو المتحكم به، وأنظمة CVD/PECVD، من خلال قدرات التخصيص العميق القوية لتلبية احتياجاتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز أدائك وتقليل التكاليف!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

يسأل الناس أيضًا

- ما هي المزايا التي توفرها الأفران الدوارة المُسخنة كهربائيًا في التحكم في درجة الحرارة؟ حقق الدقة والتوحيد لتحقيق نتائج فائقة

- ما هو الفرن الدوار بالتدفئة الكهربائية وما هي الصناعات التي تستخدمه؟ اكتشف التدفئة الدقيقة للمواد عالية النقاء

- كيف يتم التحكم في عمق المادة في الفرن الدوار ولماذا هو مهم؟ تحسين نقل الحرارة والكفاءة

- لماذا الفرن الدوار مناسب بشكل خاص لمعالجة FMDS عالية الكربون؟ حول نفايات الكربون إلى مورد

- ما هي بعض تطبيقات التجفيف للأفران الدوارة الكهرومغناطيسية؟ اكتشف حلول تجفيف فعالة ودقيقة