مساهمة الجرافيت في كفاءة طاقة أفران التفريغ متعددة الأوجه، وتنتج عن قدرته الاستثنائية على توصيل الحرارة بشكل موحد، ومقاومة درجات الحرارة القصوى، والحفاظ على السلامة الهيكلية. يسمح هذا المزيج الفريد للأفران بالوصول إلى درجات حرارة عملية مستقرة والحفاظ عليها مع طاقة مهدرة أقل وأوقات دورات أسرع.

بينما يُختار غالبًا لقدرته على تحمل الحرارة الشديدة، يكمن التأثير الأكبر للجرافيت على كفاءة الطاقة في موصليته الحرارية. من خلال ضمان توزيع الحرارة بالتساوي، فإنه يلغي الحاجة إلى إنفاق طاقة إضافية للتعويض عن النقاط الساخنة والباردة داخل الفرن.

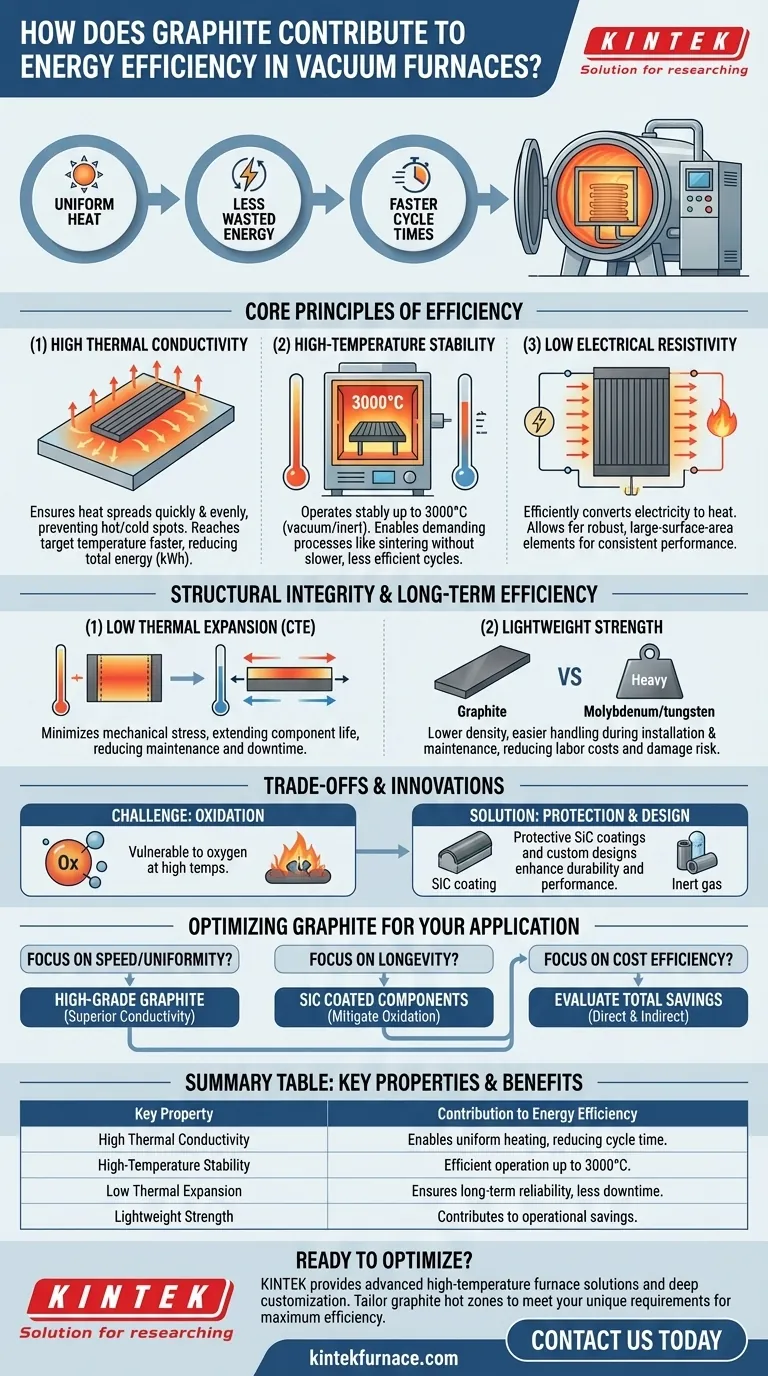

المبادئ الأساسية للكفاءة المدفوعة بالجرافيت

لفهم دور الجرافيت، يجب أن ننظر إلى كيفية ترجمة خصائصه الأساسية مباشرة إلى استهلاك أقل للطاقة أثناء تشغيل الفرن.

الموصلية الحرارية العالية للتسخين الموحد

تعد الموصلية الحرارية العالية للجرافيت أهم ميزة له لتحقيق الكفاءة. فهي تضمن انتشار الحرارة الناتجة عن العناصر بسرعة وبشكل متساوٍ في جميع أنحاء المنطقة الساخنة للفرن.

يمنع هذا التوزيع الموحد لدرجة الحرارة تكون النقاط الساخنة والباردة. ونتيجة لذلك، يمكن للنظام الوصول إلى درجة الحرارة المستهدفة المطلوبة عبر عبء العمل بأكمله دون الحاجة إلى "التجاوز" أو التشغيل لفترة أطول، مما يقلل مباشرة من إجمالي الطاقة (كيلوواط ساعة) المستهلكة لكل دورة.

استقرار درجة الحرارة العالية للعمليات الصعبة

الجرافيت لا ينصهر عند الضغط الجوي؛ بل يتسامى عند درجات حرارة عالية للغاية (حوالي 3600 درجة مئوية). في بيئة تفريغ أو خاملة، يمكن أن يعمل بثبات حتى 3000 درجة مئوية.

يسمح هذا للأفران بتشغيل عمليات درجات الحرارة العالية مثل التلبيد والتخمير بكفاءة. المواد التي تتدهور أو تتشوه عند هذه الدرجات الحرارية تتطلب دورات أبطأ وأقل كفاءة أو تكون غير مناسبة تمامًا.

مقاومة كهربائية منخفضة لتوليد حرارة فعال

تعمل عناصر التسخين المصنوعة من الجرافيت عن طريق مقاومة تدفق الكهرباء، مما يحول الطاقة الكهربائية بكفاءة إلى طاقة حرارية.

تسمح مقاومته المنخفضة بتصميم عناصر تسخين قوية وذات مساحة سطح كبيرة. توفر هذه العناصر أداء تسخين ثابتًا وقابلاً للتكرار، مما يضمن تحويل الطاقة إلى حرارة مفيدة بالضبط حيثما تكون هناك حاجة إليها.

تأثير السلامة الهيكلية على الكفاءة طويلة الأجل

بالإضافة إلى الأداء الحراري الفوري، تساهم الخصائص الفيزيائية للجرافيت في كفاءة التشغيل والموثوقية، مما يقلل من هدر الطاقة والتكلفة على المدى الطويل.

معامل التمدد الحراري المنخفض (CTE)

يتمدد الجرافيت وينكمش قليلاً جدًا عند التسخين والتبريد. هذا الاستقرار الحراري أمر بالغ الأهمية أثناء دورات درجة الحرارة السريعة الشائعة في عمليات أفران التفريغ.

يقلل التمدد المنخفض من الإجهاد الميكانيكي على عناصر التسخين، والتجهيزات، والعزل. يؤدي هذا إلى عمر أطول للمكونات، وتقليل الصيانة، ووقت توقف أقل للفرن، وهو مكون حاسم في كفاءة التشغيل الإجمالية.

قوة خفيفة الوزن لتوفير التشغيل

مقارنة بالمعادن المقاومة للحرارة مثل الموليبدينوم أو التنجستن، يتمتع الجرافيت بكثافة أقل بكثير مع الحفاظ على قوة ممتازة عند درجات الحرارة العالية.

هذه الطبيعة خفيفة الوزن تجعل المكونات أسهل وأكثر أمانًا في التعامل أثناء التركيب والصيانة. وهذا يقلل من تكاليف العمالة ويقلل من مخاطر التلف، مما يساهم في عملية أكثر اقتصادية وكفاءة على مدار عمر الفرن.

فهم المقايضات والابتكارات

على الرغم من فعاليته العالية، فإن الجرافيت ليس خاليًا من القيود. إن فهم هذه التحديات والحلول المطورة للتغلب عليها هو المفتاح لزيادة فوائده إلى أقصى حد.

تحدي الأكسدة

تكمن نقطة ضعف الجرافيت الأساسية في تفاعله مع الأكسجين عند درجات حرارة مرتفعة. حتى التسربات الهوائية الصغيرة في فرن التفريغ يمكن أن تتسبب في أكسدة مكونات الجرافيت، مما يؤدي إلى فقدان المواد وفشلها في النهاية.

يتطلب هذا صيانة دقيقة للفرن، وسلامة تفريغ عالية الجودة، واستخدام غازات تعبئة خاملة (مثل الأرجون أو النيتروجين) خلال أجزاء محددة من دورة العملية.

ابتكارات في الحماية والتصميم

لمواجهة الأكسدة وتعزيز الأداء، غالبًا ما تشتمل مكونات الجرافيت الحديثة على ابتكارات رئيسية.

يمكن تطبيق طبقات واقية، مثل طبقة رقيقة من كربيد السيليكون (SiC)، لإغلاق الجرافيت من العناصر الجوية التفاعلية، مما يطيل عمر خدمته بشكل كبير. علاوة على ذلك، يمكن للأجزاء المصممة خصيصًا والمصممة لتناسب هندسة فرن معين ومتطلبات العملية أن تعزز بشكل أكبر تجانس درجة الحرارة والمتانة.

تحسين الجرافيت لتطبيقك

يعني اختيار واستخدام مكونات الجرافيت بفعالية مواءمة خصائصها مع أهدافك التشغيلية الأساسية.

- إذا كان تركيزك الأساسي هو سرعة العملية وتجانسها: أعط الأولوية للجرافيت عالي الجودة ذي الموصلية الحرارية الفائقة لتقليل أوقات الدورات وضمان جودة منتج متسقة.

- إذا كان تركيزك الأساسي هو طول عمر المكونات وتقليل الصيانة: استثمر في المكونات ذات الطلاءات الواقية من كربيد السيليكون (SiC) للتخفيف من مخاطر الأكسدة وإطالة العمر التشغيلي لمنطقتك الساخنة.

- إذا كان تركيزك الأساسي هو كفاءة التكلفة الإجمالية: قم بتقييم كل من وفورات الطاقة المباشرة من التسخين الفعال والوفورات التشغيلية غير المباشرة من متانة الجرافيت وخفة وزنه.

في النهاية، يكمن الاستفادة الفعالة من الجرافيت في تسخير خصائصه الحرارية والهيكلية الفريدة لتحقيق دورات تسخين أسرع وأكثر تجانسًا وأكثر موثوقية.

جدول الملخص:

| الخاصية الرئيسية | المساهمة في كفاءة الطاقة |

|---|---|

| الموصلية الحرارية العالية | تتيح تسخينًا موحدًا، مما يزيل النقاط الساخنة/الباردة ويقلل من وقت الدورة. |

| استقرار درجة الحرارة العالية | يسمح بالتشغيل الفعال حتى 3000 درجة مئوية للعمليات الصعبة. |

| تمدد حراري منخفض | يقلل من الإجهاد أثناء الدورات، مما يضمن موثوقية طويلة الأمد ووقت توقف أقل. |

| قوة خفيفة الوزن | يقلل من تكاليف المناولة ومخاطر التلف، مما يساهم في توفير التشغيل. |

هل أنت مستعد لتحسين كفاءة طاقة فرنك وأدائه؟

في KINTEK، نستفيد من البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي لتقديم حلول أفران متطورة لدرجات الحرارة العالية. يتم استكمال خط منتجاتنا، بما في ذلك أفران الأنابيب، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرات تخصيص عميقة وقوية. يمكننا تصميم مناطق ساخنة ومكونات قائمة على الجرافيت لتلبية متطلباتك التجريبية الفريدة بدقة، مما يضمن أقصى قدر من التجانس الحراري وكفاءة العملية.

اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تعزز قدرات مختبرك وتقلل من تكاليف التشغيل.

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

يسأل الناس أيضًا

- ما هو التطبيق الأساسي لأفران المعالجة الحرارية بالفراغ في مجال الطيران؟ تعزيز أداء المكونات بدقة

- ما هي الوظيفة الأساسية لفرن الجرافيت الفراغي؟ تحقيق نقاء المواد في درجات الحرارة القصوى

- لماذا تعتبر تركيبات وحوامل الجرافيت مهمة في أفران التفريغ؟ أطلق العنان للدقة والمتانة

- لماذا تُستخدم الأفران الفراغية لإعادة التبريد للعينات بعد معالجة البورون؟ تعزيز صلابة اللب

- ما هي أهمية الفراغ فيما يتعلق بمكونات الجرافيت في الأفران؟ منع الأكسدة لدرجات الحرارة القصوى