في جوهره، تعمل الموصلية الحرارية العالية للجرافيت على تحسين أداء فرن التفريغ بشكل كبير من خلال خلق بيئة درجة حرارة موحدة بشكل استثنائي. تمنع هذه القدرة على نشر الحرارة بسرعة وبشكل متساوٍ النقاط الساخنة، مما يضمن أن كل جزء من قطعة العمل يمر بنفس الظروف الحرارية، وهو الأساس لنتائج قابلة للتكرار وعالية الجودة.

الفهم النقدي هو أن الموصلية الحرارية في فرن التفريغ لا تتعلق فقط بالوصول إلى درجة حرارة مستهدفة؛ بل تتعلق بتحقيق التحكم الحراري. يتفوق الجرافيت في توزيع الطاقة بسرعة، مما يحول المنطقة الساخنة بأكملها إلى بيئة معالجة مستقرة وموحدة ويمكن التنبؤ بها.

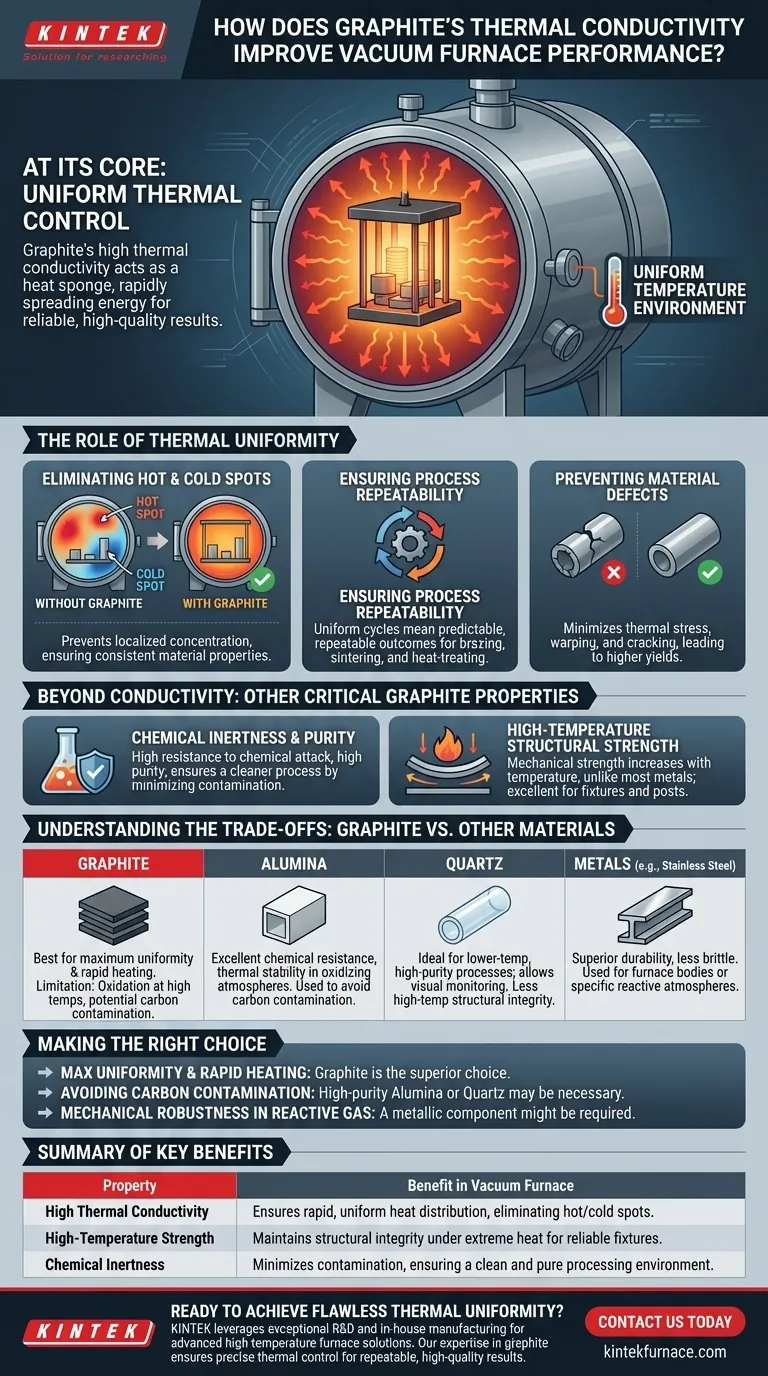

دور التجانس الحراري في معالجة التفريغ

تتمثل المهمة الأساسية لفرن التفريغ في تنفيذ دورة حرارية دقيقة. يمكن لأي انحراف في درجة الحرارة عبر حمل العمل أن يعرض العملية بأكملها للخطر. خصائص مادة الجرافيت مناسبة بشكل فريد لمنع ذلك.

القضاء على البقع الساخنة والباردة

تسمح الموصلية الحرارية العالية للجرافيت له بالعمل كإسفنجة حرارية، حيث يمتص ويوزع الطاقة الحرارية بسرعة من عناصر التسخين. وهذا يمنع تركيز الحرارة الموضعي، مما يضمن عدم وجود منطقة واحدة تصبح أكثر سخونة أو برودة بشكل ملحوظ من نقطة الضبط.

بدون هذا التجانس، يمكن أن تمر أجزاء مختلفة من المكون بتحولات معدنية مختلفة، مما يؤدي إلى خصائص مادية غير متسقة.

ضمان تكرارية العملية

عندما يكون مجال درجة الحرارة موحدًا من دورة إلى أخرى، تصبح العملية قابلة للتنبؤ والتكرار بدرجة عالية. وهذا أمر بالغ الأهمية في بيئات التصنيع حيث يكون الاتساق أمرًا بالغ الأهمية.

إذا كان بإمكانك ضمان نفس الظروف الحرارية في كل مرة، يمكنك ضمان نفس النتيجة، سواء كنت تقوم باللحام بالنحاس، أو التلبيد، أو المعالجة الحرارية للمكونات الحساسة.

منع عيوب المواد

التسخين غير الموحد هو السبب الرئيسي لعيوب المواد. يمكن أن تؤدي تدرجات درجة الحرارة إلى إجهاد حراري، مما يؤدي إلى الالتواء أو التشقق.

وبالمثل، يمكن أن تؤدي البقع الباردة إلى تلبيد غير كامل أو وصلات لحام فاشلة. من خلال ضمان أن حمل العمل بأكمله عند درجة حرارة ثابتة، يساهم الجرافيت بشكل مباشر في زيادة الإنتاجية وانخفاض معدلات الخردة.

ما وراء الموصلية: خصائص الجرافيت الحرجة الأخرى

بينما تعتبر الموصلية الحرارية أمرًا أساسيًا، فإن خصائص الجرافيت الأخرى تجعله مادة مثالية لبيئة فرن التفريغ المتطلبة.

الخمول الكيميائي والنقاء

يُظهر الجرافيت مقاومة عالية للهجوم الكيميائي ويمكن الحصول عليه بدرجات نقاء عالية جدًا. وهذا يضمن عملية أنظف عن طريق تقليل مخاطر التلوث من مكونات الفرن نفسها.

في الفراغ، حيث يمكن أن يؤدي إطلاق الغازات إلى إتلاف العملية، فإن استخدام مادة مستقرة وخاملة مثل الجرافيت يمثل ميزة كبيرة.

القوة الهيكلية في درجات الحرارة العالية

على عكس معظم المعادن، التي تضعف مع ارتفاع درجة حرارتها، تزداد القوة الميكانيكية للجرافيت مع درجة الحرارة. وهذا يجعله مادة هيكلية ممتازة لتجهيزات الفرن، والأعمدة، وعناصر التسخين التي يجب أن تتحمل الأحمال في درجات الحرارة القصوى.

فهم المقايضات: الجرافيت مقابل المواد الأخرى

الجرافيت ليس المادة الوحيدة المستخدمة في بناء الأفران، ويعتمد اختيار المادة المناسبة على التطبيق المحدد.

قيود الجرافيت

العيب الأساسي للجرافيت هو قابليته للأكسدة في درجات الحرارة العالية إذا تعرض الفراغ للخطر أو إذا كان الأكسجين موجودًا. بالنسبة لبعض التطبيقات الحساسة للغاية، يمكن أن يكون أيضًا مصدرًا لتلوث الكربون.

متى يجب النظر في الألومينا

توفر الألومينا (سيراميك متقدم) مقاومة كيميائية ممتازة واستقرارًا حراريًا، خاصة في الأجواء المؤكسدة حيث لا يمكن استخدام الجرافيت. غالبًا ما يتم اختيارها للعمليات التي يكون فيها أي احتمال لتلوث الكربون غير مقبول.

متى يجب النظر في الكوارتز

تعتبر أنابيب الكوارتز مثالية للعمليات ذات درجات الحرارة المنخفضة والنقاء العالي. كما أن شفافيتها تسمح بالمراقبة البصرية المباشرة، لكنها تفتقر إلى السلامة الهيكلية في درجات الحرارة العالية للجرافيت أو الألومينا.

متى يجب النظر في المعادن

توفر المعادن المتخصصة مثل الفولاذ المقاوم للصدأ أو الموليبدينوم متانة فائقة وهي أقل هشاشة من الجرافيت. غالبًا ما تستخدم لهياكل الأفران أو للعمليات التي تتضمن أجواء تفاعلية محددة حيث تتطلب أنبوبًا معدنيًا.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار المادة المناسبة الموازنة بين احتياجات عمليتك وخصائص كل خيار.

- إذا كان تركيزك الأساسي هو أقصى تجانس لدرجة الحرارة والتسخين السريع: الجرافيت هو دائمًا الخيار الأفضل تقريبًا نظرًا لموصليته الحرارية التي لا مثيل لها.

- إذا كان تركيزك الأساسي هو تجنب تلوث الكربون في عملية فائقة النقاء: قد تكون الألومينا عالية النقاء أو الكوارتز ضرورية، مع قبول سلوكياتها الحرارية المختلفة.

- إذا كان تركيزك الأساسي هو المتانة الميكانيكية في بيئة غاز تفاعلي محددة: قد يكون مكون الفرن المعدني، مثل المكون المصنوع من الفولاذ المقاوم للصدأ، مطلوبًا.

في النهاية، فهم التفاعل بين خصائص المادة وأهداف عمليتك المحددة هو المفتاح لإتقان أداء فرن التفريغ.

جدول الملخص:

| الخاصية | الفائدة في فرن التفريغ |

|---|---|

| الموصلية الحرارية العالية | تضمن توزيعًا سريعًا وموحدًا للحرارة، مما يزيل البقع الساخنة/الباردة. |

| القوة في درجات الحرارة العالية | تحافظ على السلامة الهيكلية تحت الحرارة الشديدة للتجهيزات الموثوقة. |

| الخمول الكيميائي | يقلل من التلوث، مما يضمن بيئة معالجة نظيفة ونقية. |

هل أنت مستعد لتحقيق تجانس حراري لا تشوبه شائبة في عمليات التفريغ الخاصة بك؟

في KINTEK، نستفيد من البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي لتوفير حلول أفران متقدمة لدرجات الحرارة العالية مصممة خصيصًا لتلبية احتياجاتك الدقيقة. تضمن خبرتنا في مواد مثل الجرافيت أن يوفر فرنك التحكم الحراري الدقيق المطلوب لنتائج قابلة للتكرار وعالية الجودة في اللحام بالنحاس، والتلبيد، والمعالجة الحرارية.

اتصل بنا اليوم لمناقشة كيف يمكن لقدراتنا العميقة في التخصيص تحسين أداء فرن التفريغ الخاص بك. دعنا نبني حلاً يضمن نجاحك.

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

يسأل الناس أيضًا

- ما هي أهمية الفراغ فيما يتعلق بمكونات الجرافيت في الأفران؟ منع الأكسدة لدرجات الحرارة القصوى

- ما هي الوظيفة الأساسية لفرن الجرافيت الفراغي؟ تحقيق نقاء المواد في درجات الحرارة القصوى

- لماذا تعتبر تركيبات وحوامل الجرافيت مهمة في أفران التفريغ؟ أطلق العنان للدقة والمتانة

- ما هي آلية وتأثير الأفلام الرقيقة من نيغتي بعد المعالجة الحرارية في فرن تفريغ؟ فتح المرونة الفائقة

- لماذا يعتبر الجرافيت فعالاً من حيث التكلفة لأفران التفريغ؟ تعظيم العائد على الاستثمار طويل الأجل والكفاءة